Автоматизированные центробежные литейные машины в Китае

Знаете, сижу тут, кофе попиваю, смотрю в окно. А в голове – все эти машинки, литейные формы, автоматизация… как-то совсем не праздные мысли, правда? Решил набросать что-нибудь про современное литье, особенно про то, как они там в Китае развиваются. Там, конечно, все кипит, новые технологии, новые разработки. Понимаете, не просто чугун отливать, а чтоб точно, качественно, быстро. А вот и черновик, что получилось. Не претендует на истину в последней инстанции, просто мысли вслух.

Современные тенденции в автоматизированном литье

Итак, что вообще происходит? В последнее время тема автоматизированные центробежные литейные машины в Китае становится все более актуальной. Это, в общем-то, не новость, но масштабы поражают. Раньше все делали руками, сейчас – роботы, компьютеры, всякая такая штука. Конечно, это дорого, но зато надежно и эффективно. И, главное, качество отливок значительно повышается. Вот, например, компания АО Хоума Фэнлэй Изготовление Трубных Форм – они специализируются именно на производстве форм для глубокого точения, и у них с качеством все в порядке. Сертификаты ISO9002 и ISO14001 – это не просто бумажки, а реальный показатель их подхода к производству. Они с 90-х глубоко погружены в эту сферу.

А что дальше? Развиваются технологии, усложняются конструкции. Например, сейчас активно внедряют системы автоматического контроля качества. Сканируют каждую отливку, выявляют дефекты. Еще один тренд – это использование 3D-моделирования для проектирования форм. Это позволяет создавать более сложные и точные формы. Плюс, все больше внимания уделяется энергоэффективности. Ну, это, конечно, сейчас модно. А вообще, литье – это очень интересная область, там всегда есть куда расти.

Слышал, у них там, в Китае, целые города строят для литейного производства. Масштаб – нереальный. Это не просто фабрики, это целые индустриальные парки, где все взаимосвязано. И все это – чтобы успевать поставлять детали на весь мир. Вот и получается, что автоматизированные центробежные литейные машины в Китае – это не просто тренд, это реальность.

Влияние на качество и производительность

Если говорить о качестве, то автоматизация позволяет исключить человеческий фактор. Человек может ошибиться, устать, отвлечься. А машина – нет. Она работает стабильно, предсказуемо. Что в итоге? Более однородные отливки, меньше брака, более высокая точность размеров. И это, в свою очередь, снижает затраты на доработку и переработку. Кстати, я тут недавно ремонтировал старый велосипед, и вспомнил – как тяжело всё делать руками! Просто кошмар.

Что касается производительности, то автоматизированные машины работают быстрее. Они могут отливать десятки, сотни, даже тысячи деталей в смену. Конечно, нужно учитывать время на переналадку, но в целом – производительность значительно выше, чем у ручного литья. Кстати, о производительности. Как-то читал, что некоторые компании внедряют системы предиктивного обслуживания оборудования – прогнозируют поломки и успевают их устранить до того, как машина выйдет из строя. Вот это, конечно, круто.

Экономически это тоже выгодно. Снижаются затраты на рабочую силу, уменьшается количество брака, повышается производительность. В итоге – прибыль растет. Вот почему автоматизированные центробежные литейные машины так популярны.

Экологические аспекты и устойчивое развитие

Экология – это сейчас очень важная тема. И в литейном производстве не исключение. Автоматизация позволяет снизить выбросы загрязняющих веществ, уменьшить потребление энергии и воды. Например, современные литейные машины оснащаются системами рекуперации тепла, что позволяет использовать тепло от отработанных газов для отопления цеха. Или используют альтернативные источники энергии. Конечно, это требует дополнительных инвестиций, но в долгосрочной перспективе – это оправдывает себя.

А еще сейчас активно разрабатываются технологии использования вторичного сырья. То есть, переработка металлолома. Это не только экологично, но и экономично. Потому что металлолом обычно дешевле, чем первичная руда. А я тут недавно выкинул кучу старых железяк во двор – чуть не отравился пылью! Нехватило экологичного способа утилизации. Вот, кстати, неплохая идея – внедрять системы сбора и переработки отходов на литейных предприятиях.

В целом, автоматизированные центробежные литейные машины – это шаг в сторону более экологичного и устойчивого производства. Это не просто модный тренд, а необходимость. Потому что рано или поздно придется заботиться о нашей планете.

Перспективы и новые разработки

Что ж, о будущем. Что дальше? Конечно, все движется к еще большей автоматизации. Планы по внедрению искусственного интеллекта в литейное производство – очень перспективные. ИИ может анализировать данные о процессе литья, выявлять аномалии и предлагать оптимальные параметры. Это позволит повысить качество и производительность еще больше.

Еще один тренд – это использование аддитивных технологий. То есть, 3D-печати. Например, можно напечатать детали для литейных форм. Это позволит создавать более сложные и точные формы, а также сократить время на их изготовление. И это не просто фантазии – это уже реальность. Недавно читал статью про 3D-печать литейных форм из керамики – очень интересно.

Наверняка, в ближайшем будущем мы увидим еще много новых разработок в области автоматизированного литья. Технологии не стоят на месте, и литейное производство не исключение.

Особенности обслуживания и ремонта оборудования

Автоматизированное оборудование, конечно, требует особого подхода к обслуживанию и ремонту. Нужны квалифицированные специалисты, которые разбираются в электронике, механике, программировании. А еще – нужно регулярно проводить профилактические работы, чтобы предотвратить поломки. Конечно, это требует определенных затрат, но в долгосрочной перспективе – это выгоднее, чем платить за дорогостоящий ремонт.

Многие компании сейчас используют системы дистанционной диагностики оборудования. С помощью интернета можно удаленно контролировать состояние машин, выявлять проблемы и назначать ремонт. Это позволяет сократить время простоя и сэкономить деньги.

В общем, обслуживание автоматизированного литейного оборудования – это сложная задача, требующая профессионального подхода. Но если все делать правильно, то можно обеспечить надежную и бесперебойную работу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Квадратная бурильная труба

Квадратная бурильная труба -

Интегральная буровая колонна

Интегральная буровая колонна -

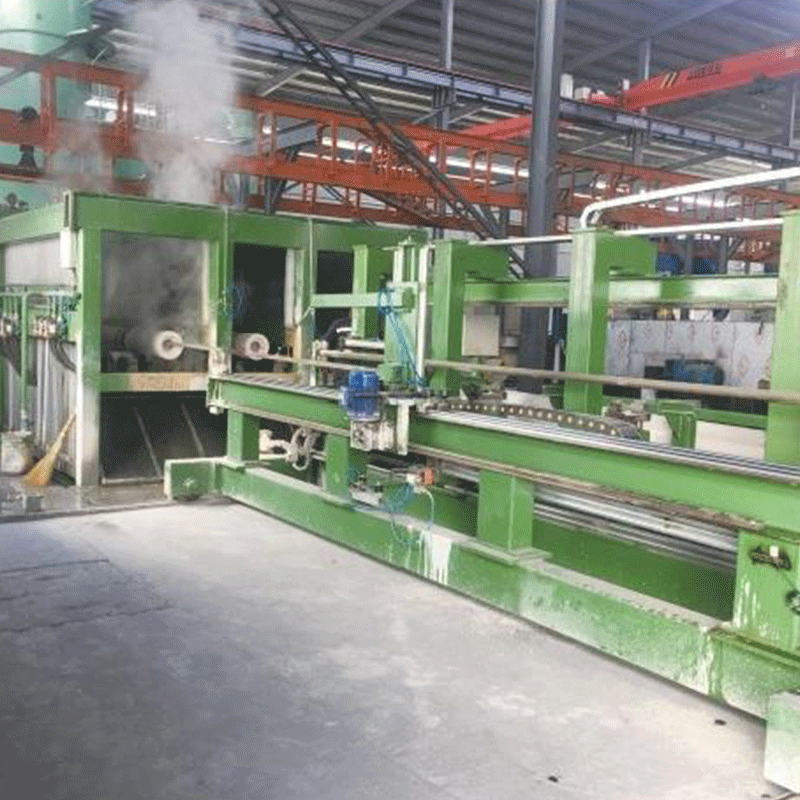

Полностью автоматическая многостанционная центробежная литьевая машина

Полностью автоматическая многостанционная центробежная литьевая машина -

Немагнитные буровые колонны

Немагнитные буровые колонны -

Резервуар для восстановления

Резервуар для восстановления -

Утяжелённая Бурильная Труба

Утяжелённая Бурильная Труба -

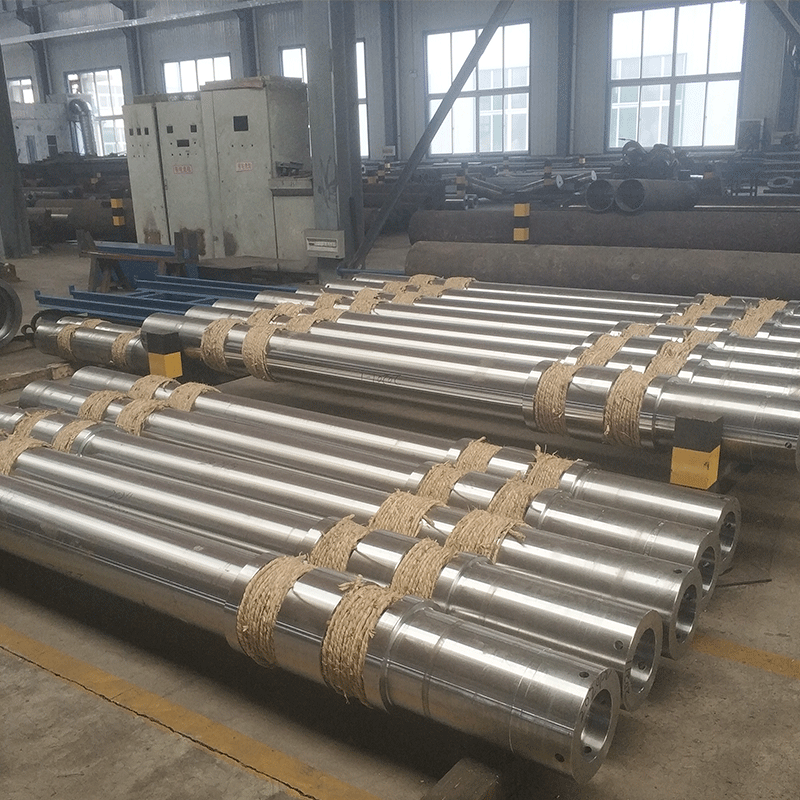

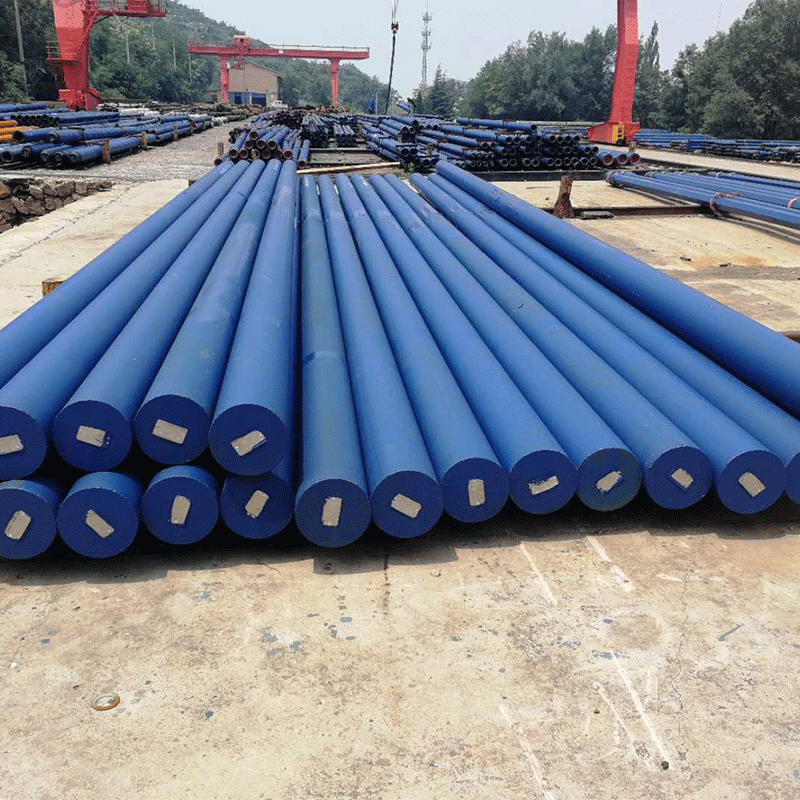

Формы для печных труб

Формы для печных труб -

Полуавтоматическая двухстанционная машина центробежного литья

Полуавтоматическая двухстанционная машина центробежного литья -

Нестандартные пресс-формы на заказ

Нестандартные пресс-формы на заказ -

Заготовка для литья магниевых банок

Заготовка для литья магниевых банок -

Машина центробежного литья стальных баков

Машина центробежного литья стальных баков -

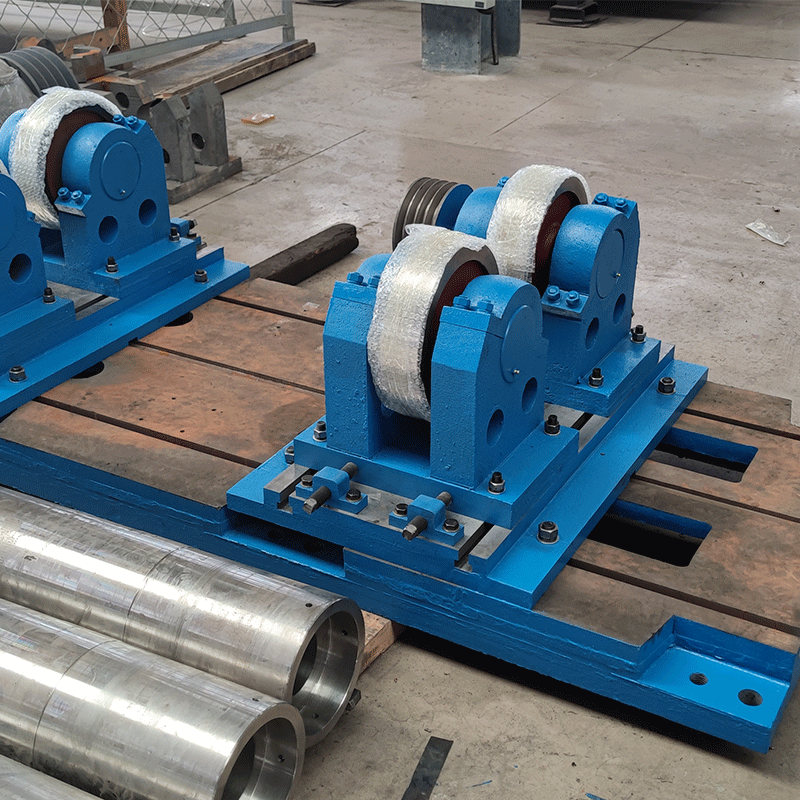

Комплект поддонов центрифуги

Комплект поддонов центрифуги

Связанный поиск

Связанный поиск- Купить инструменты для бурения нефтяных скважин

- Дешевые заготовки для центробежного литья

- Купить dn50-300 серый чугун труба форма

- Ведущее центробежное литье отливок

- OEM печная труба

- Центробежное литье дефектные формы для труб в Китае

- Дешевая нефть

- Оптовая центробежное литье биение

- Оптовые инструменты для бурения нефтяных скважин

- центробежное литье чугуна