Биение центробежного литья OEM

Введение: современное литье для требовательных задач

Ну что, вот сижу, думаю… Эта тема с литьем по выплавляемым моделям, OEM литье, вообще довольно интересная. С одной стороны, вроде бы все понятно: заливаешь расплавленный металл в форму, она остывает, потом форму разбиваешь, и получаешь отливку. Но на деле – куча нюансов! Особенно когда дело доходит до высокой точности и сложных деталей. Вот, например, АО Хоума Фэнлэй Изготовление Трубных Форм – ребята серьезные, занимаются этим уже давно, и у них там всякие сертификаты, ISO и прочее. Почитал про них, аж задумался, какие у них там секреты.

Просто так, если вдруг кто ищет что-то вроде производства трубных форм, или вообще литья под заказ – тут вроде как золотая жила. Современные технологии позволяют делать вещи, которые раньше казались невозможными. И это не просто красивая фраза – это реальность. Дело в том, что можно достичь такой точности, которую обычным литьем просто не получить. А это, как ни крути, очень важно для многих отраслей.

Мы сегодня как раз будем копаться в этом вопросе. Поговорим о том, что нового происходит в литье по выплавляемым моделям, какие проблемы возникают, и как их решают. И да, немного отвлечемся на мои курящие соседи… да, опять дым.

Технологический прогресс: новые горизонты точности

За последние десятилетия в области литья по выплавляемым моделям произошел огромный скачок. Технологии автоматизации, компьютерное моделирование, новые материалы – все это позволяет создавать отливки с невероятной точностью и сложностью. Особенно важно, что сейчас активно внедряются методы высокоточное литье, где погрешность может быть меньше миллиметра. Это критично, например, для авиастроения или медицины.

АО Хоума Фэнлэй Изготовление Трубных Форм, как я понял из их сайта, активно используют технологию глубокой обработки отверстий. По всей видимости, это один из ключевых факторов, позволяющих им достигать такой точности. А ещё там, наверное, всякие современные станки и оборудование, не меньше. Вот я и думаю, что там они как-то все это умело объединили, чтобы получать нужные результаты. Наверное, секрет в детализации, в контроле каждого этапа производства.

И, знаете, интересно, какие новые сплавы они используют. Вроде как, они стремятся постоянно улучшать производительность и качество продукции. Кажется, они не просто так сертификаты ISO получают – там целая система контроля качества работает. В общем, мастерам, не пропадать же делу, постоянно совершенствуются, это очевидно.

Автоматизация и цифровизация производства

Автоматизация – это уже не просто модное слово, а необходимость. Роботы, автоматические линии по обработке отливок, системы контроля качества на каждом этапе – все это позволяет снизить затраты, повысить производительность и минимизировать человеческий фактор. Это правда. Раньше, наверное, все делали вручную, а сейчас уже не особо это выйдет.

Конечно, нужны квалифицированные специалисты, чтобы управлять этими системами, но и их меньше требуется, чем раньше. А это, в свою очередь, позволяет снизить зависимость от человеческих ошибок. Хоума Фэнлэй, судя по всему, активно внедряют такие технологии – они у них на сайте про это упоминается.

И да, наверное, ещё всякие там системы мониторинга и анализа данных тоже используют. Чтобы понимать, что происходит на производстве, и вовремя принимать меры. Это, как в медицине – диагностика прежде всего! Чем раньше выявить проблему, тем легче её решить.

Области применения: от авиации до медицины

Литье по выплавляемым моделям находит широкое применение в самых разных отраслях. Авиастроение, медицина, автомобилестроение, электроника – это только некоторые из них. Потому что там, где нужна высокая точность и сложность, лучше простого литья по выплавляемым моделям не найти. Вообще, просто нереально получить такие детали другими способами.

Например, в авиастроении это может быть детали турбин, которые должны выдерживать огромные нагрузки. А в медицине – имплантаты, которые должны идеально подходить к анатомии пациента. Или, например, детали для микроэлектроники, которые должны быть размером с муравья. В общем, там, где всё должно быть идеально, там используется литье по выплавляемым моделям.

Мне вот недавно рассказывали, как 3D-печать помогает создавать сложные формы для литья по выплавляемым моделям. Это ещё один шаг к повышению точности и снижению затрат. Получается, технологии подталкивают друг друга, создавая всё более и более совершенные решения.

Примеры успешных проектов

Хоума Фэнлэй на своем сайте приводит несколько примеров успешных проектов. Там есть детали для авиационных двигателей, медицинские имплантаты, элементы для бытовой техники. Видно, что они работают с разными металлами и разными сплавами. Конечно, это говорит о их опыте и умении решать сложные задачи.

А представьте, какие сложности возникают при литье деталей для авиации! Толщина стенок, точность размеров, устойчивость к высоким температурам – все это нужно учитывать. Иначе детали просто не будут работать. И, наверное, именно тут литье по выплавляемым моделям выигрывает у других технологий.

И вот, оказывается, они там не просто литьеют, а ещё и изготавливают формы. То есть, полный цикл производства. Это, наверное, позволяет им лучше контролировать качество и снижать затраты. В общем, ребята серьезные, с опытом и профессионализмом.

Экологичность и устойчивое развитие

Сейчас как раз все больше внимания уделяется экологичности производства. И литье по выплавляемым моделям не исключение. В частности, это касается утилизации отходов производства, снижения выбросов вредных веществ и использования экологически чистых материалов.

Особенно важно, что литье по выплавляемым моделям позволяет снизить количество отходов по сравнению с традиционным литьем. Так как отливки получаются более чистыми и гладкими, и их не нужно так сильно обрабатывать. А ещё можно переплавлять отходы и использовать их повторно.

Хоума Фэнлэй, как компания, сертифицированная по ISO 14001, безусловно, заботится об экологичности своего производства. Они наверняка используют современные технологии для снижения воздействия на окружающую среду. В конце концов, мы все живем в одной экосистеме, и нужно думать о будущем.

Экологичные материалы и процессы

Сейчас активно разрабатываются и внедряются новые экологичные сплавы для литья по выплавляемым моделям. Например, сплавы с низким содержанием токсичных элементов. Это важно для здоровья людей и окружающей среды.

Также применяются более эффективные системы очистки отработанного металла и утилизации отходов. Например, используют специальные фильтры и технологии, позволяющие переплавлять отходы и использовать их повторно. В общем, создают замкнутый цикл производства.

И ещё, наверное, внедряются энергосберегающие технологии, чтобы снизить потребление электроэнергии. В конце концов, экологичность – это не только о переработке отходов, но и о рациональном использовании ресурсов.

Операции и обслуживание оборудования

Поддержание оборудования в рабочем состоянии – это залог

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интегральная буровая колонна

Интегральная буровая колонна -

Резервуар для восстановления

Резервуар для восстановления -

Полуавтоматическая одностанционная машина центробежного литья

Полуавтоматическая одностанционная машина центробежного литья -

Формы для печных труб

Формы для печных труб -

Цилиндр гидравлической стойки

Цилиндр гидравлической стойки -

Внутришлифовальный станок

Внутришлифовальный станок -

Горизонтальная трехметровая машина центробежного литья

Горизонтальная трехметровая машина центробежного литья -

Подшипник

Подшипник -

1100 мм магниевая центробежная литейная машина

1100 мм магниевая центробежная литейная машина -

Комплект поддонов центрифуги

Комплект поддонов центрифуги -

Форма для насосных труб

Форма для насосных труб -

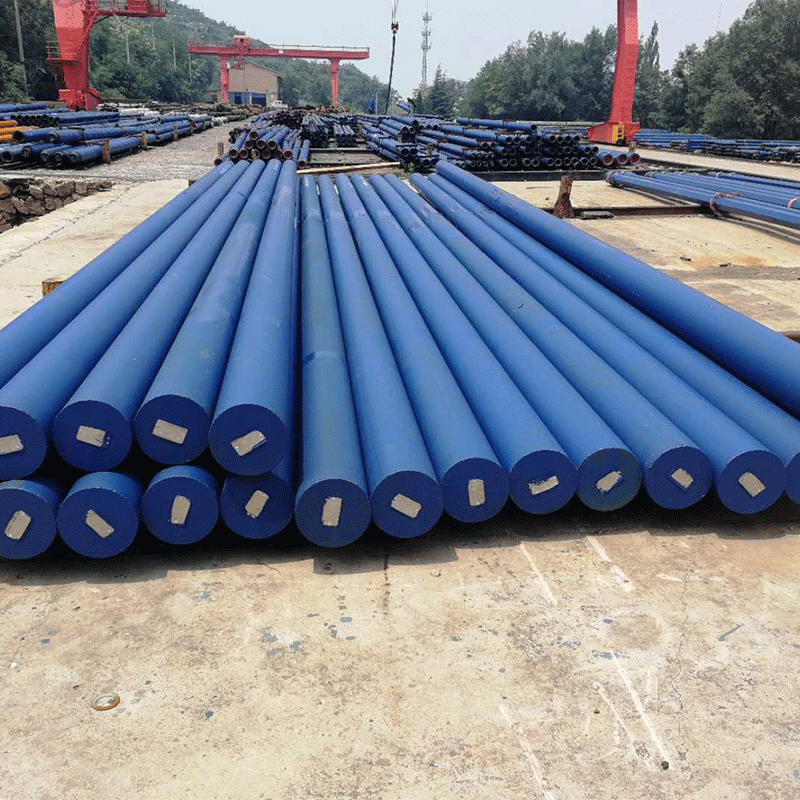

Износостойкие бурильные трубы с покрытием

Износостойкие бурильные трубы с покрытием

Связанный поиск

Связанный поиск- изготовление центробежным литьем

- Ведущие полностью автоматические литейные машины

- Нестандартные пресс-формы

- Оптовая продажа насосных труб

- центробежное литье купить

- Центробежное литье машина труба форма операция

- Бурильные трубы из Китая

- дешевая композитная центробежная литейная машина форма

- Оптовая композиционная центробежная литейная машина форма

- Биметаллические формы для центробежного литья в Китае