Ведущее центробежное литье для производства

Центробежное литье – это не просто способ получения отливок, это целая индустрия, которая лежит в основе множества производств. И если вы задумываетесь о том, как повысить качество продукции, снизить затраты и расширить возможности для инноваций, то тема ведущего центробежного литья для производства вам точно интересна. Мы разберемся, что это такое, где применяется, какие технологии используются, какие материалы можно использовать, и конечно, какие перспективы открываются перед этой технологией. Давайте погрузимся в детали!

Что такое центробежное литье и чем оно отличается от других методов

Прежде чем говорить о ведущем центробежном литье для производства, важно понимать, что это такое вообще. Центробежное литье – это процесс производства отливок, при котором расплавленный металл под действием центробежной силы подается во вращающийся песчаный или другой формующий элемент. По сути, это 'закручивание' металла в форму, что обеспечивает высокую плотность и однородность отливки.

В отличие от, например, чугунной отливки, где металл заливается в форму под давлением, центробежное литье позволяет получать детали с гораздо более сложной геометрией и точными размерами. При этом, благодаря равномерному распределению металла в форме, отливки получаются с минимальным количеством дефектов – пористости, трещин, пустот. Это критически важно для деталей, используемых в авиационной, автомобильной и других высокотехнологичных отраслях.

Преимущества центробежного литья

- Высокая плотность и однородность отливок: Минимальное количество дефектов.

- Точные размеры и геометрия: Возможность изготовления сложных деталей.

- Отличная поверхность: Уменьшает необходимость в последующей механической обработке.

- Возможность литья полых деталей: Экономия материала и снижение веса изделия.

- Широкий выбор материалов: Чугун, сталь, алюминий, медь и сплавы.

Материалы для центробежного литья: какие возможности открываются

Центробежное литье не ограничено одним типом металла. Существует множество сплавов, которые можно успешно производить с использованием этой технологии. Наиболее распространенные материалы – это, конечно, различные виды чугуна (серый, ковкий, легированный), но также активно используются стали, алюминиевые и медные сплавы.

Например, для производства деталей, подверженных высоким нагрузкам, часто используют легированный чугун с добавлением хрома, никеля, молибдена и других элементов. Для авиационных деталей – высокопрочные стали. А для корпусов бытовой техники – алюминиевые сплавы с улучшенными теплофизическими свойствами. Важно правильно подобрать материал, исходя из требований к прочности, долговечности и другим характеристикам детали.

АО Хоума Фэнлэй Изготовление Трубных Форм, как производитель трубных форм, работает с широким спектром металлов и сплавов, постоянно расширяя свой ассортимент. [https://www.foundrymachinery.ru/](https://www.foundrymachinery.ru/) Их опыт позволяет создавать формы для самых сложных сплавов, обеспечивая высокое качество отливок.

Применение центробежного литья: где это используется на практике

Области применения центробежного литья поистине разнообразны. Это и автомобилестроение (подвесные компоненты, детали двигателей), и авиационная промышленность (компоненты двигателей, фюзеляжа), и энергетика (детали турбин, насосов), и промышленное оборудование (шестерни, валы, корпуса), и даже медицина (части имплантов и медицинских приборов).

Например, в автомобильной промышленности центробежное литье используется для производства втулок и других компонентов трансмиссии. Благодаря высокой прочности и долговечности, эти детали способны выдерживать экстремальные нагрузки и обеспечивать надежную работу автомобиля. В авиации, центробежное литье применяется для изготовления деталей двигателей, которые должны быть легкими, прочными и устойчивыми к высоким температурам.

Рассмотрим конкретный пример: детали для насосов, используемых в системах водоснабжения. Центробежное литье позволяет создавать полые детали сложной формы, что снижает вес и расход материала. К тому же, высокая плотность отливки обеспечивает надежную работу насоса даже в самых сложных условиях.

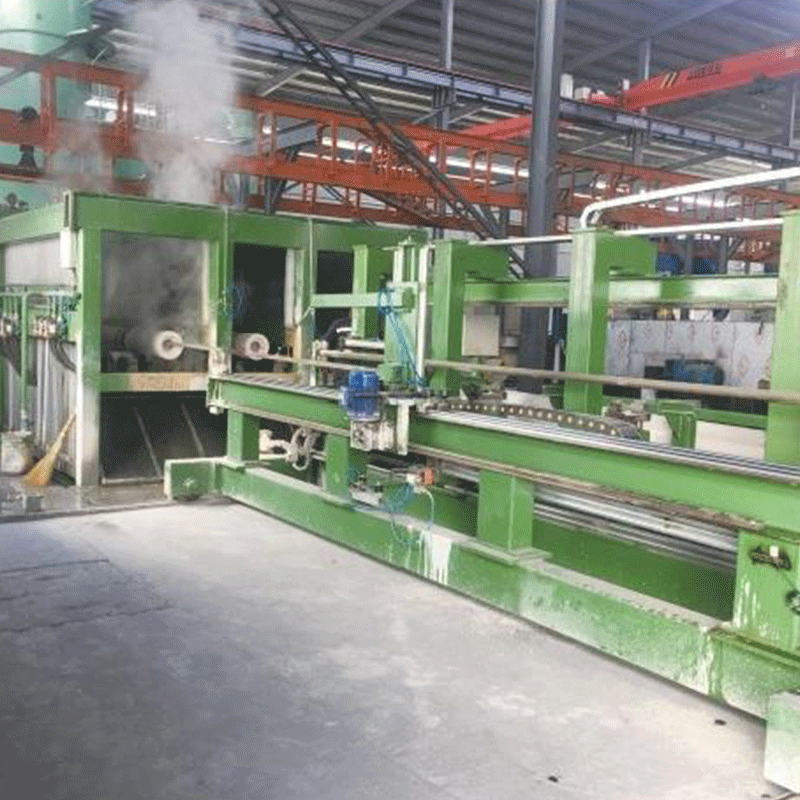

Технологии центробежного литья: от классики до автоматизации

Существует несколько основных технологий центробежного литья: классическое литье в песчано-глинистые формы, литье в металлические формы и литье в керамические формы. Выбор технологии зависит от требований к качеству отливки, объема производства и стоимости.

Литье в песчано-глинистые формы

Это наиболее распространенный и экономичный способ центробежного литья. Формы изготавливаются из смеси песка, глины и связующего вещества. Это достаточно трудоемкий процесс, но он позволяет производить отливки различных размеров и форм.

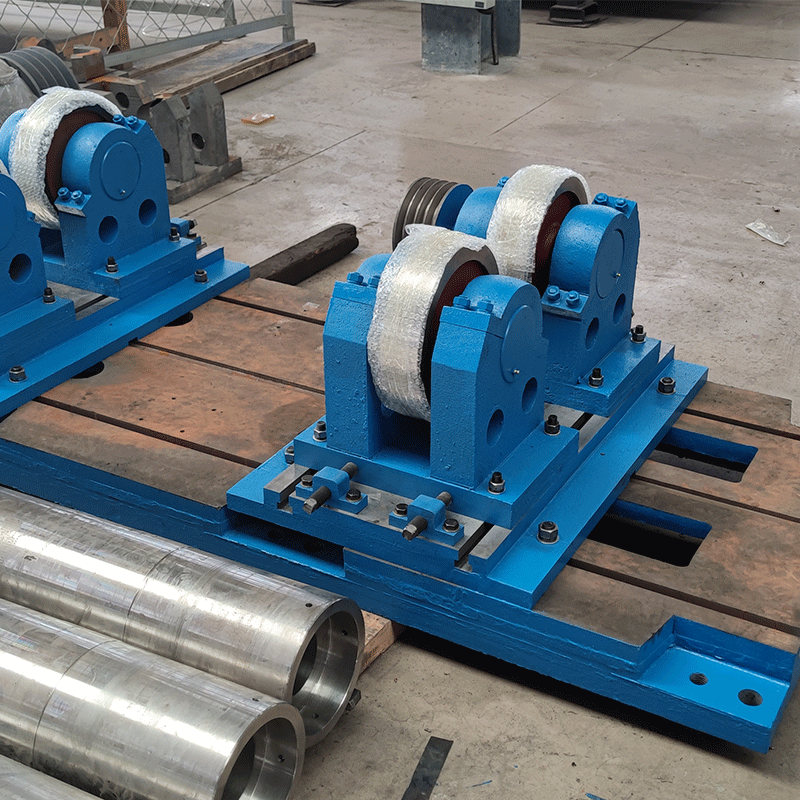

Литье в металлические формы

Этот способ используется для производства отливок высокой точности и качества. Металлические формы изготавливаются из стали или чугуна. Это более дорогостоящий процесс, чем литье в песчано-глинистые формы, но он позволяет получать отливки с минимальной шероховатостью поверхности и высокой геометрической точностью.

Литье в керамические формы

Этот способ используется для производства отливок с очень сложной геометрией и высокими требованиями к качеству поверхности. Керамические формы изготавливаются из специальных керамических материалов. Это самый дорогостоящий способ центробежного литья, но он позволяет получать отливки с исключительной точностью и гладкостью поверхности.

АО Хоума Фэнлэй Изготовление Трубных Форм предлагает полный спектр услуг по изготовлению форм для центробежного литья, включая формы из песчано-глинистых, металлических и керамических материалов. [https://www.foundrymachinery.ru/](https://www.foundrymachinery.ru/) Их современное оборудование и квалифицированный персонал позволяют реализовать даже самые сложные проекты.

Перспективы развития ведущего центробежного литья для производства

Центробежное литье продолжает активно развиваться, внедряются новые технологии и материалы. Особое внимание уделяется автоматизации производственных процессов, что позволяет снизить затраты и повысить производительность. Также активно разрабатываются новые сплавы, которые обладают улучшенными характеристиками и позволяют производить отливки для самых требовательных применений.

Одной из перспективных тенденций является использование 3D-печати для изготовления форм для центробежного литья. Это позволяет значительно сократить время изготовления форм и снизить затраты. Кроме того, 3D-печать позволяет создавать формы с очень сложной геометрией, что открывает новые возможности для проектирования и производства отливок.

Вывод

Ведущее центробежное литье для производства – это современная и эффективная технология, которая позволяет получать отливки с высокими характеристиками и широким спектром применения. Если вы ищете надежного поставщика отливок или технологического оборудования для центробежного литья, обратите внимание на компании, такие как АО Хоума Фэнлэй Изготовление Трубных Форм. Они обладают богатым опытом и современным оборудованием, что позволяет им удовлетворять самые сложные потребности клиентов. Помните, правильный выбор технологии и материалов – это залог успешного производства!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина центробежного литья магниевого сплава

Машина центробежного литья магниевого сплава -

Форма для насосных труб

Форма для насосных труб -

Полуавтоматическая двухстанционная машина центробежного литья

Полуавтоматическая двухстанционная машина центробежного литья -

Машина центробежного литья стальных баков

Машина центробежного литья стальных баков -

Немагнитные буровые колонны

Немагнитные буровые колонны -

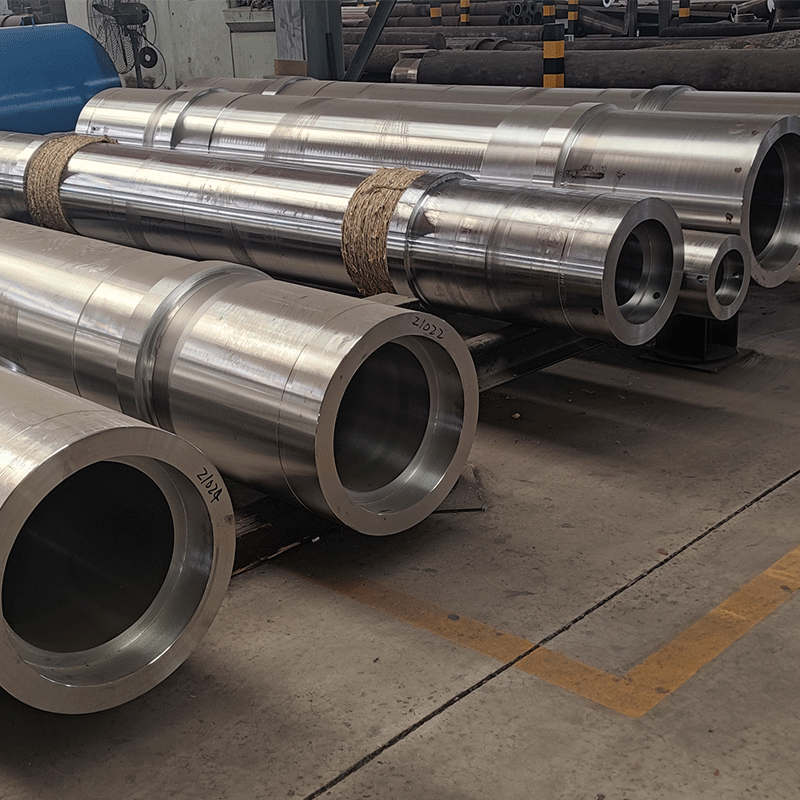

Заготовка формы для труб из ковкого чугуна

Заготовка формы для труб из ковкого чугуна -

Утяжеленная бурильная труба

Утяжеленная бурильная труба -

Редукционный бак

Редукционный бак -

Цилиндр гидравлической стойки

Цилиндр гидравлической стойки -

Подшипник

Подшипник -

Бурильная труба

Бурильная труба -

Транспортное средство для перевозки чугуна

Транспортное средство для перевозки чугуна

Связанный поиск

Связанный поиск- Стальные бурильные трубы из Китая

- Купить новый тип центробежного литья машина труба формы

- подшипники купить

- Подшипники коробки передач в Китае

- Дешевая замена подшипников

- Дефекты центробежного литья оптом

- Дешевые центробежного литья гильзы цилиндра формы

- OEM металла типа центробежного литья машины плесень

- Оптовая центробежное литье оборудование трубы формы

- Замена подшипника ступицы колеса OEM