Ведущие машины для центробежного литья

Привет! Сижу тут, как обычно, в кресле, да что-то ковыряю в голове. Вспомнил про эту тему с машинами для центробежного литья. Знаете, я всегда думал, что это довольно узкая специализация, но если присмотреться, тут как в любом деле – постоянно что-то меняется, новые решения появляются. Помню, как в детстве мы мастерили что-то из металла, сейчас же всякие современные станки… Похоже, индустрия **литья под давлением** совсем не стоит на месте. Я тут вообще задумался, а как вообще все устроено? Как делают эти трубы, детали всякие? Вообще, сегодня столько всего интересного вокруг, что просто голова кругом. Но давай попробуем разобраться с этим литьем под давлением. Вдруг пригодится, знаешь, когда что-то надо будет починить или сделать самому.

Обзор: Эволюция литья под давлением – от традиций к инновациям

Литье под давлением – это не просто производство деталей, это целая наука. Если коротко, то это процесс заливки расплавленного материала в форму под высоким давлением. Изначально, конечно, всё было гораздо проще, но со временем технологии шагнули далеко вперед. Сейчас это высокоточное и автоматизированное производство, позволяющее получать детали сложной формы с высокой точностью и повторяемостью. На рынке представлен широкий спектр оборудования, от простых машин до сложных автоматизированных линий. И все это направлено на повышение эффективности и качества продукции.

Главное, что я заметил – это постоянное стремление к оптимизации процессов. Всё больше внимания уделяется автоматизации, использованию компьютерного моделирования и проектирования (CAD/CAM). А еще очень много говорят про новые материалы – пластики, композиты, металлы – всё это влияет на выбор оборудования и технологию производства. Ну и, конечно, не стоит забывать про экологические аспекты. Это сейчас вообще очень актуально, да и просто правильно – меньше мусора, меньше выбросов.

И, конечно, тут важную роль играют поставщики оборудования. Они предлагают не только станки, но и комплексные решения, включая проектирование форм, обучение персонала и техническую поддержку. Без хорошего партнера в этом деле никак, согласитесь. Например, компания АО Хоума Фэнлэй Изготовление Трубных Форм, о ней я тут почитал – вроде неплохие ребята, специализируются именно на трубных формах, что весьма специфичная и требующая точности сфера.

Основные типы литья под давлением

Существует несколько основных типов литья под давлением, и каждый из них имеет свои особенности и области применения. Самый распространенный – это литье под давлением в форму, где расплавленный материал заливается в форму и затвердевает. Еще есть литье под давлением в пресс-формы, которое используется для производства крупных и тяжелых деталей. И, конечно, литье под давлением с использованием газовой подушки – это более современный метод, который позволяет получать детали с более сложной геометрией.

Выбор типа литья под давлением зависит от множества факторов, включая материал, форму детали, требуемую точность и объем производства. Например, для производства пластиковых деталей часто используется литье под давлением в форму, а для производства металлических деталей – литье под давлением в пресс-формы. Или вот представляю, если нужна труба - наверное, литье под давлением с газовой подушкой будет выгоднее, а то получится какой-то неровный шов.

Важно понимать, что каждый тип литья под давлением имеет свои преимущества и недостатки. Например, литье под давлением в форму является более простым и экономичным методом, но оно не позволяет получать детали с очень сложной геометрией. Литье под давлением в пресс-формы, напротив, позволяет получать детали с более сложной геометрией, но оно требует более сложного оборудования и более высоких затрат.

Материалы для литья под давлением

Материалы, используемые в литье под давлением, играют ключевую роль в определении свойств и характеристик конечного продукта. Существует огромное количество материалов, которые можно использовать в литье под давлением, включая пластики, металлы, композиты и керамику. Выбор материала зависит от требований к прочности, жесткости, термостойкости, химической стойкости и другим параметрам детали.

Например, для производства деталей, работающих в агрессивных средах, часто используются специальные пластики и композиты. Для производства деталей, подверженных высоким нагрузкам, используются металлы, такие как алюминий, сталь и магний. А для производства деталей, требующих высокой термостойкости, используются керамические материалы. Мне кажется, сейчас особенно популярны разные виды полимеров - вроде как они легче и прочнее старого металла. Хотя тут и цена наверняка немаленькая.

Кроме того, сейчас активно развивается направление по использованию 'зеленых' материалов – биоразлагаемых пластиков и переработанных материалов. Это связано с растущими требованиями к экологической безопасности и устойчивому развитию. В общем, тут вообще много интересных разработок, и постоянно появляются новые материалы с улучшенными характеристиками.

Технологические инновации в области литья под давлением

Современное литье под давлением – это не только традиционные технологии, но и целый ряд инноваций, которые позволяют повысить эффективность и качество производства. Это, в первую очередь, автоматизация процессов, использование компьютерного моделирования и проектирования (CAD/CAM), а также разработка новых материалов и технологий обработки.

Например, все чаще используются системы автоматического контроля качества, которые позволяют выявлять дефекты деталей на ранних стадиях производства. Кроме того, активно развивается направление по использованию 3D-печати для изготовления пресс-форм. Это позволяет сократить время изготовления форм и снизить затраты. Я слышал, что у некоторых компаний даже используют искусственный интеллект для оптимизации параметров литья. Представляете, как это круто?

Еще одна интересная тенденция – это развитие технологий по вторичному использованию отходов литья. Это позволяет снизить нагрузку на окружающую среду и экономить ресурсы. Например, отходы литья могут быть переработаны и использованы для производства новых деталей или для изготовления конструкционных материалов. Компания АО Хоума Фэнлэй Изготовление Трубных Форм, насколько я понимаю, тоже уделяет внимание вопросам утилизации отходов.

Роль компьютерного моделирования и проектирования (CAD/CAM)

CAD/CAM технологии играют огромную роль в современном литье под давлением. Они позволяют создавать 3D-модели деталей и пресс-форм, проводить анализ их конструктивных и технологических характеристик, а также оптимизировать параметры литья. Это позволяет сократить время разработки и изготовления деталей и пресс-форм, а также снизить затраты.

Например, с помощью CAD/CAM можно смоделировать процесс заливки расплавленного материала в форму и предсказать образование дефектов. Это позволяет заранее принять меры по их предотвращению. Кроме того, CAD/CAM позволяет оптимизировать геометрию детали и пресс-формы для повышения качества и прочности. Важно, чтобы модель была точной, иначе потом при изготовлении могут возникнуть проблемы.

Использование CAD/CAM также позволяет автоматизировать процессы изготовления пресс-форм, что значительно сокращает время и затраты. Существуют специальные программы, которые позволяют автоматически генерировать управляющие программы для станков с ЧПУ. Это позволяет повысить точность и скорость изготовления пресс-форм.

Автоматизация и роботизация производственных процессов

Автоматизация и роботизация производственных процессов – это еще одна важная тенденция в современном литье под давлением. Это позволяет повысить производительность, снизить затраты и улучшить качество продукции. Автоматизация может включать в себя автоматическую загрузку материала в пресс-формы, автоматическую выгрузку готовых деталей, автоматическую очистку пресс-форм и автоматический контроль качества.

Роботы используются для выполнения различных задач, таких как перемещение деталей, сборка, упаковка и транспортировка. Использование роботов позволяет снизить количество ручного труда и повысить безопасность производства. К тому же, роботы могут работать круглосуточно, что позволяет повысить производительность.

Внедрение автоматизации и роботизации требует значительных инвестиций, но в долгосрочной перспективе это позволяет значительно снизить затраты и повысить конкурентоспособность предприятия. К тому же,

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

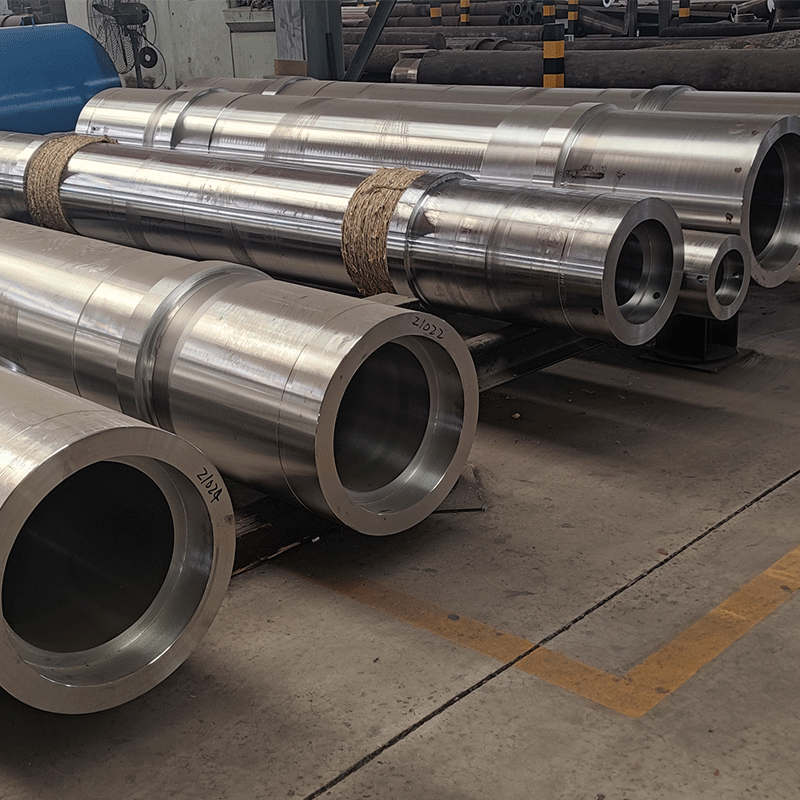

Заготовка формы для труб из ковкого чугуна

Заготовка формы для труб из ковкого чугуна -

Интегральная буровая колонна

Интегральная буровая колонна -

Бурильная труба

Бурильная труба -

Редукционный бак

Редукционный бак -

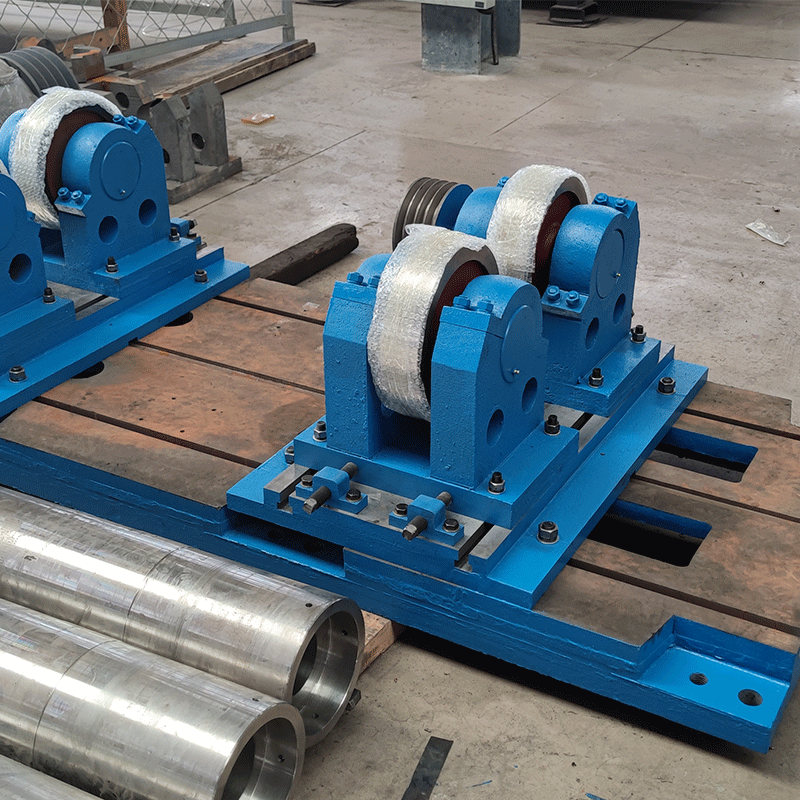

Внутришлифовальный станок

Внутришлифовальный станок -

Немагнитные буровые колонны

Немагнитные буровые колонны -

Горизонтальная трехметровая машина центробежного литья

Горизонтальная трехметровая машина центробежного литья -

Резервуар для восстановления

Резервуар для восстановления -

Формы для печных труб

Формы для печных труб -

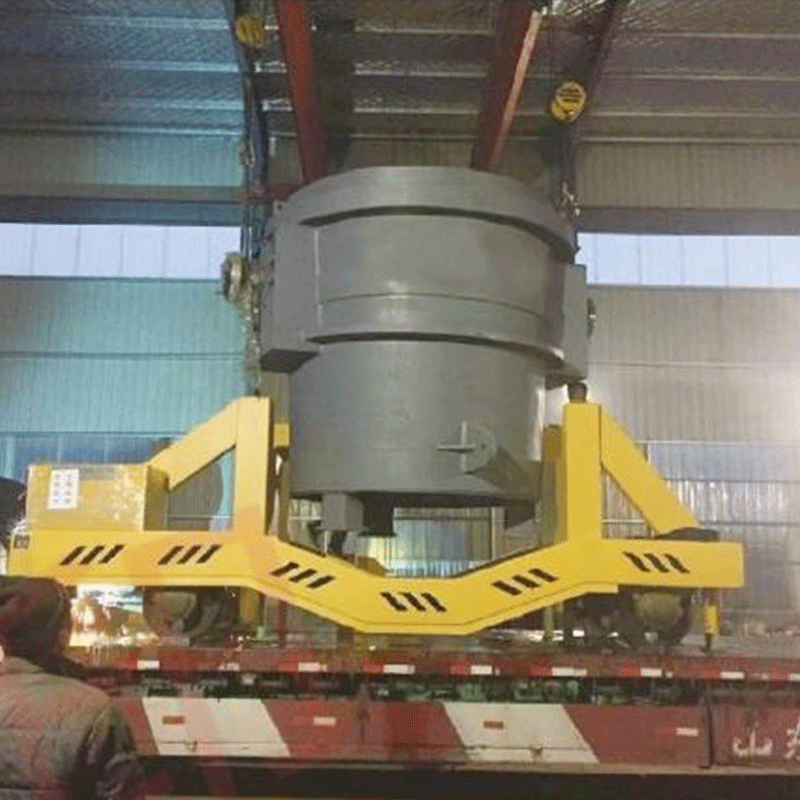

Сталеразливочный ковш

Сталеразливочный ковш -

Форма для редукционного бака

Форма для редукционного бака -

Полуавтоматическая одностанционная машина центробежного литья

Полуавтоматическая одностанционная машина центробежного литья

Связанный поиск

Связанный поиск- типы бурильных труб

- оптовая раструбная форма для труб из серого чугуна

- Оптовая центробежного литья трубы

- Дешевые нефтехимической печи трубы плесень

- Купить стальные бурильные трубы

- Форма для центробежной литейной машины

- OEM центробежного литья литьевой формы

- Биметаллическая центробежная литейная машина трубная форма

- Дешевые вертикальные центробежного литья машины трубки формы

- Купить автоматизированный центробежного литья машина форма