Дефект центробежного литья OEM

Центробежное литье OEM – это востребованная технология, позволяющая получать высококачественные детали с отличными механическими свойствами. Однако, как и в любом производственном процессе, здесь не обходится без проблем. Дефекты центробежного литья OEM могут существенно снизить качество продукции, увеличить затраты и даже привести к браку. В этой статье мы подробно рассмотрим основные причины возникновения этих дефектов, их классификацию и эффективные методы устранения. Разберем типичные ситуации и предложим решения, которые помогут вам избежать неприятных сюрпризов на производстве.

Что такое центробежное литье OEM и почему оно так популярно?

Центробежное литье – это процесс изготовления изделий из металла путем заливки расплава в вращающийся чуждый по форме ковш. Под действием центробежной силы расплав равномерно распределяется по стенкам ковша и затвердевает, формируя деталь. Этот метод особенно подходит для изготовления деталей сложной формы с высокими требованиями к точности и прочности. OEM-производство (Original Equipment Manufacturer) подразумевает выпуск продукции по спецификациям заказчика, что требует высокого уровня контроля качества и соответствия требованиям. Поэтому, понимание и предотвращение дефектов центробежного литья OEM является ключевым фактором успешного сотрудничества.

Популярность центробежного литья обусловлена рядом преимуществ:

- Высокая механическая прочность отливок.

- Отличная точность размеров.

- Хорошая шероховатость поверхности.

- Возможность изготовления деталей сложной формы.

- Относительно низкая усадка металла при затвердевании.

Основные причины возникновения дефектов центробежного литья

Понимание причин, приводящих к образованию дефектов центробежного литья OEM, – это первый шаг к их устранению. Их можно разделить на несколько основных групп:

1. Проблемы с расплавом металла

Неправильный состав расплава, наличие примесей или недостаточная очистка металла могут существенно повлиять на качество отливок. Например, избыточное содержание газов в расплаве приводит к образованию пор и трещин. Поэтому, перед заливкой необходимо провести тщательный анализ расплава и при необходимости произвести его очистку. Использование высококачественного металла, соответствующего требованиям стандартов, также является важным фактором.

2. Ошибки в конструкции формы

Неправильно спроектированная форма может стать причиной различных дефектов. Недостаточная вентиляция, неверно расположенные каналы охлаждения или неправильная геометрия отливки могут привести к образованию воздушных пустот, трещин и других дефектов. Важно тщательно проработать конструкцию формы с учетом особенностей процесса литья и требуемых свойств отливки. Обратите внимание, например, на оптимальное расположение вытяжных каналов для удаления газов из отливки. Если вам нужна помощь в проектировании, обратитесь к специалистам, как, например, в компании АО Хоума Фэнлэй Изготовление Трубных Форм. Они обладают богатым опытом в разработке и изготовлении форм для центробежного литья.

3. Неправильные параметры процесса литья

Несоблюдение технологических режимов процесса литья может привести к возникновению дефектов центробежного литья OEM. Слишком высокая или слишком низкая температура расплава, неправильная скорость вращения ковша, недостаточная скорость заливки – все это может негативно повлиять на качество отливок. Важно строго контролировать эти параметры и при необходимости вносить корректировки. Например, слишком высокая скорость вращения может привести к образованию 'завихрений' в отливке, а слишком низкая скорость – к неравномерному распределению расплава.

4. Проблемы с процессом охлаждения

Неравномерное охлаждение отливки может привести к образованию внутренних напряжений, трещин и других дефектов. Недостаточная или избыточная скорость охлаждения может вызвать деформацию отливки. Важно обеспечить равномерное охлаждение отливки, используя оптимальные параметры охлаждения и соответствующие охлаждающие среды. Например, использование специальной системы охлаждения может значительно улучшить качество отливок.

Виды дефектов центробежного литья OEM

Существует несколько основных видов дефектов центробежного литья OEM:

- Поры и трещины: Образуются из-за наличия газов в расплаве, недостаточной усадки металла или неравномерного охлаждения.

- Включения: Инородные частицы, попавшие в расплав, могут образовать включения в отливке.

- Деформации: Могут возникнуть из-за неравномерного охлаждения или недостаточной жесткости формы.

- Провалы: Образуются из-за недостаточного количества расплава или неправильного распределения расплава по форме.

- Осадки: Образуются из-за осаждения неметаллических соединений на стенках отливки.

Методы устранения дефектов центробежного литья

Для устранения дефектов центробежного литья OEM необходимо провести комплексный анализ причин их возникновения и принять соответствующие меры. Вот некоторые из основных методов устранения:

- Оптимизация состава расплава: Использование высококачественного металла, очистка расплава от газов и примесей.

- Улучшение конструкции формы: Обеспечение оптимальной вентиляции, каналов охлаждения и геометрии отливки.

- Контроль параметров процесса литья: Строгий контроль температуры расплава, скорости вращения ковша и скорости заливки.

- Оптимизация процесса охлаждения: Обеспечение равномерного охлаждения отливки с использованием оптимальных параметров охлаждения.

- Использование термообработки: Термическая обработка отливок может помочь уменьшить внутренние напряжения и улучшить механические свойства.

- Контроль качества:** Внедрение системы контроля качества на всех этапах производства.

Заключение

Предотвращение дефектов центробежного литья OEM требует комплексного подхода и постоянного контроля качества на всех этапах производства. Понимание причин возникновения дефектов, их классификация и применение эффективных методов устранения – это ключевые факторы успеха в этой области. Не пренебрегайте техническим обслуживанием оборудования, регулярной проверкой формы и контролем качества расплава. И помните, что предотвратить проблему всегда легче, чем ее решить!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полностью автоматическая многостанционная центробежная литьевая машина

Полностью автоматическая многостанционная центробежная литьевая машина -

Нестандартные пресс-формы на заказ

Нестандартные пресс-формы на заказ -

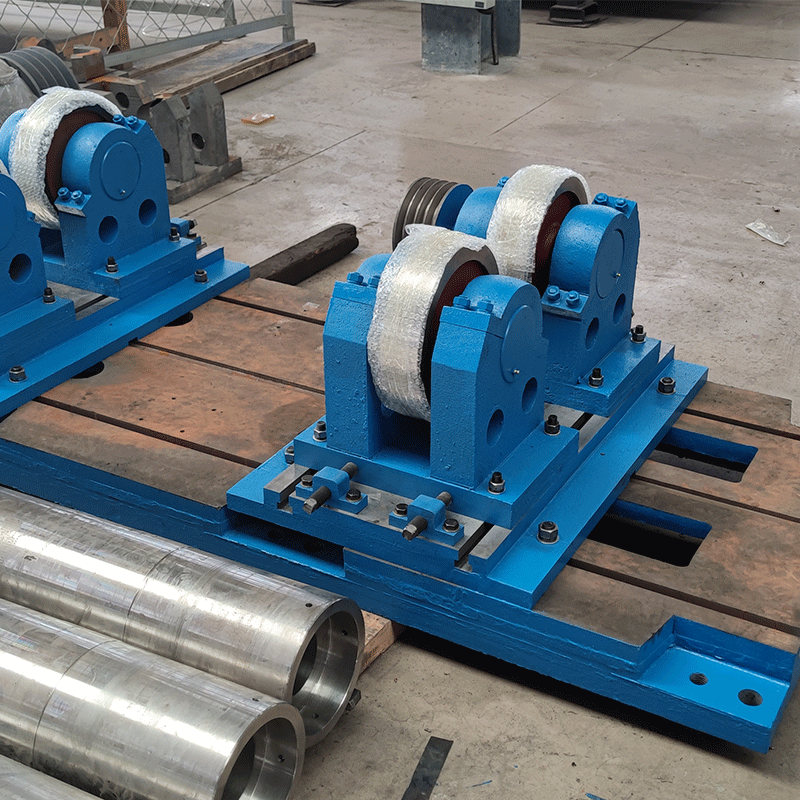

Внутришлифовальный станок

Внутришлифовальный станок -

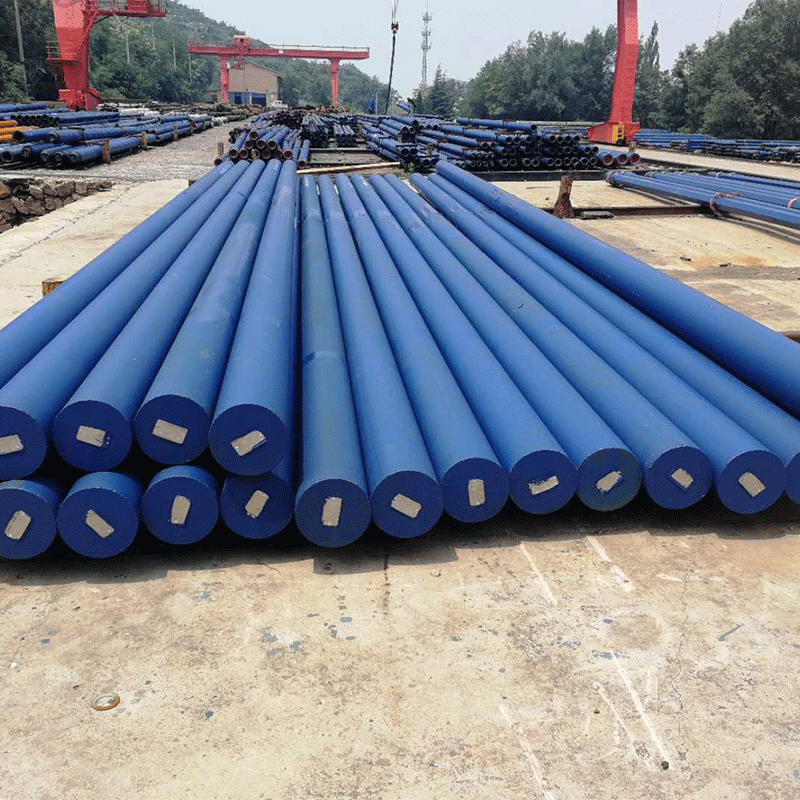

Квадратная бурильная труба

Квадратная бурильная труба -

Интегральная буровая колонна

Интегральная буровая колонна -

Машина центробежного литья магниевого сплава

Машина центробежного литья магниевого сплава -

Цилиндр гидравлической стойки

Цилиндр гидравлической стойки -

Немагнитные буровые колонны

Немагнитные буровые колонны -

Резервуар для восстановления металлического магния

Резервуар для восстановления металлического магния -

Редукционный бак

Редукционный бак -

Резервуар для восстановления

Резервуар для восстановления -

Утяжеленная бурильная труба

Утяжеленная бурильная труба

Связанный поиск

Связанный поиск- Дешевая биметаллическая центробежная литейная машина

- Формы для гильзы цилиндра центробежного литья в Китае

- центробежным литьем получают отливки

- Дешевые металлические формы центробежного литья машины

- Дешевая 10-станционная центробежная литейная машина

- Ведущие полностью автоматические литейные машины

- Новая центробежная литейная машина трубы формы в Китае

- Купить серый чугун труба форма

- Оптовая центробежное литье эксцентрик

- Дешевые 6 метров центробежного литья машина