Дешевая новая машина центробежного литья

Итак, что у нас тут? В голове крутится всякое. Вчера видел, как сосед пытался завести свой старенький 'Москвич' – барахлит мотор, дыма – как из паровоза. Задумался: интересно, как вообще эти машины делают? И вот тут и всплыл вопрос про центробежное литье... Звучит, конечно, сложно, но, по сути, это как быстро и много делать. А я тут посижу, покопаюсь, выдам что-нибудь по теме, может, кому-то пригодится. Просто мысли вслух, как говорится. Не буду пытаться всех удивить, просто расскажу, что знаю.

Современные технологии в области литья под давлением

Литье под давлением – это не просто заливка расплава в форму. Сейчас это целая наука. Технологии постоянно развиваются, появляются новые материалы, новые методы контроля качества. Конечно, центробежное литье – один из способов, но не единственный. Есть, например, литье под холодным давлением, порошковая металлургия… Всё зависит от того, что нужно получить в итоге. Самое интересное – это как они оптимизируют процессы, чтобы снизить затраты и повысить качество. Это требует серьезных расчетов и, конечно, квалифицированных специалистов.

АО Хоума Фэнлэй Изготовление Трубных Форм, например, специализируется на производстве продукции для обработки глубоких отверстий, включая и, вероятно, детали, изготовленные с использованием различных технологий литья под давлением. У них богатый опыт в этой области, и они постоянно стремятся к улучшению производительности и качества. Вроде бы, ничего особенного, но когда речь идет о массовом производстве, даже небольшое улучшение может сыграть большую роль. Им, кстати, даже ISO9002 и ISO14001 сертификаты выдали – это говорит о серьезном подходе к качеству и экологичности.

Особенно интересны новые материалы – сверхпрочные сплавы, композиты, полимеры с улучшенными характеристиками. Они позволяют делать более легкие и прочные детали, которые могут выдерживать экстремальные нагрузки. Это, конечно, требует новых технологий литья и специального оборудования, но перспективы огромные. А ещё, говорят, сейчас активно разрабатывают новые методы контроля качества, основанные на искусственном интеллекте. Это, безусловно, революционный шаг в этой области.

Области применения центробежного литья

Где же применяется центробежное литье? Везде, где нужно получить детали с высокой точностью и прочностью. Например, в авиации, автомобилестроении, энергетике, медицине. Там все нужно, чтобы работало безотказно. Сложно представить, как без таких деталей обходится современная техника. А еще в бытовой технике, конечно.

Если говорить конкретнее, то детали, изготовленные с использованием центробежного литья, часто используются в двигателях, трансмиссиях, насосах, клапанах и других сложных механизмах. Они должны выдерживать высокие температуры, давления и нагрузки. И это требует особого подхода к производству. А если подумать, сколько всего вокруг сделано методом литья под давлением – от крышки от банки до корпуса компьютера! Это просто невероятно.

В последнее время все больше внимания уделяется применению литья под давлением в медицине – для изготовления имплантатов, протезов, хирургических инструментов. Там точность и биосовместимость материалов критически важны. Да и в космической отрасли тоже – там всё нужно идеально. Поэтому центробежное литье и другие современные технологии литья под давлением продолжают активно развиваться и находить новые области применения.

Тенденции рынка и конкурентная борьба

Рынок литья под давлением сейчас очень динамичный. С одной стороны, растет спрос на детали для автомобильной промышленности – электромобили, беспилотные автомобили, все это требует новых технологий и материалов. С другой стороны, растет конкуренция. Появляются новые производители, которые предлагают более низкие цены. А значит, компаниям приходится постоянно искать способы снижения затрат и повышения эффективности.

АО Хоума Фэнлэй, наверное, чувствует эту конкуренцию. Им нужно постоянно совершенствовать свои технологии и предлагать клиентам лучшие решения. Я, конечно, не знаю их конкретных стратегий, но предполагаю, что они активно инвестируют в исследования и разработки, улучшают качество продукции и расширяют клиентскую базу. Ну, это логично, если хочешь оставаться на плаву.

Большое значение имеет автоматизация производства. Роботизация, цифровизация, использование искусственного интеллекта – всё это позволяет снизить трудозатраты и повысить производительность. И компании, которые не внедряют эти технологии, рискуют остаться позади. В общем, конкуренция – это двигатель прогресса, и литейщики её прекрасно понимают.

Экологические аспекты и устойчивое развитие

Экология – это сейчас не просто модно, это необходимость. Производство литых деталей связано с использованием большого количества энергии и выбросом вредных веществ. Поэтому компаниям все больше внимания уделяется экологической безопасности и устойчивому развитию.

АО Хоума Фэнлэй, как компания, прошедшая сертификацию ISO14001, вероятно, принимает меры по снижению воздействия на окружающую среду. Например, использует энергосберегающее оборудование, утилизирует отходы производства, разрабатывает экологически чистые материалы. Это, конечно, требует дополнительных затрат, но в долгосрочной перспективе это выгоднее. В общем, экология – это не просто слова, это реальные действия.

Использование вторичного сырья, переработка отходов литья, разработка биоразлагаемых материалов – вот лишь некоторые из мер, которые можно предпринять для снижения экологического воздействия. К тому же, потребители все больше внимания уделяют экологичности продукции, поэтому компаниям нужно заботиться не только о качестве деталей, но и об их экологической безопасности.

Организация и обслуживание оборудования для литья под давлением

Чтобы оборудование для литья под давлением работало эффективно и надежно, необходима грамотная организация и регулярное обслуживание. Это включает в себя профилактические осмотры, смазку, замену изношенных деталей, калибровку оборудования. Все это требует квалифицированного персонала и специального оборудования.

АО Хоума Фэнлэй, вероятно, имеет собственную службу технического обслуживания, которая следит за состоянием оборудования и оперативно устраняет неисправности. К тому же, они могут предлагать клиентам услуги по техническому обслуживанию оборудования, произведенного другими компаниями. В общем, это дополнительный источник дохода.

Важным аспектом является автоматизация контроля состояния оборудования. Использование датчиков, систем мониторинга, алгоритмов прогнозирования отказов – всё это позволяет предотвратить поломки и минимизировать время простоя. А еще, важно соблюдать технологию эксплуатации оборудования – не перегружать его, не использовать некачественные материалы, не допускать аварийных ситуаций. В общем, бережное отношение к оборудованию – залог его долгой и бесперебойной работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Центробежное оборудование свыше 600 мм

Центробежное оборудование свыше 600 мм -

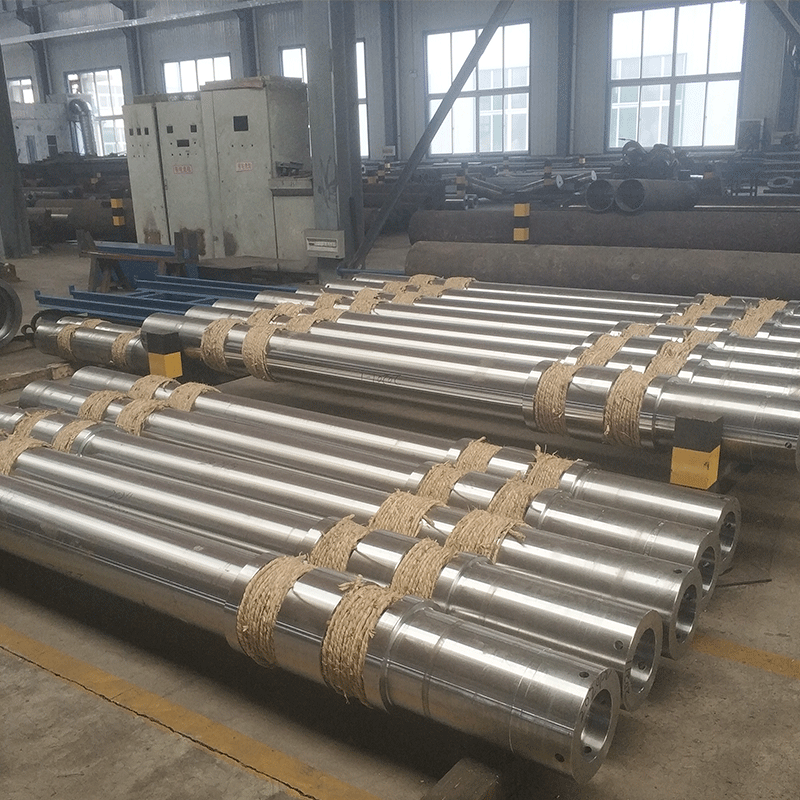

Утяжелённая Бурильная Труба

Утяжелённая Бурильная Труба -

Интегральная буровая колонна

Интегральная буровая колонна -

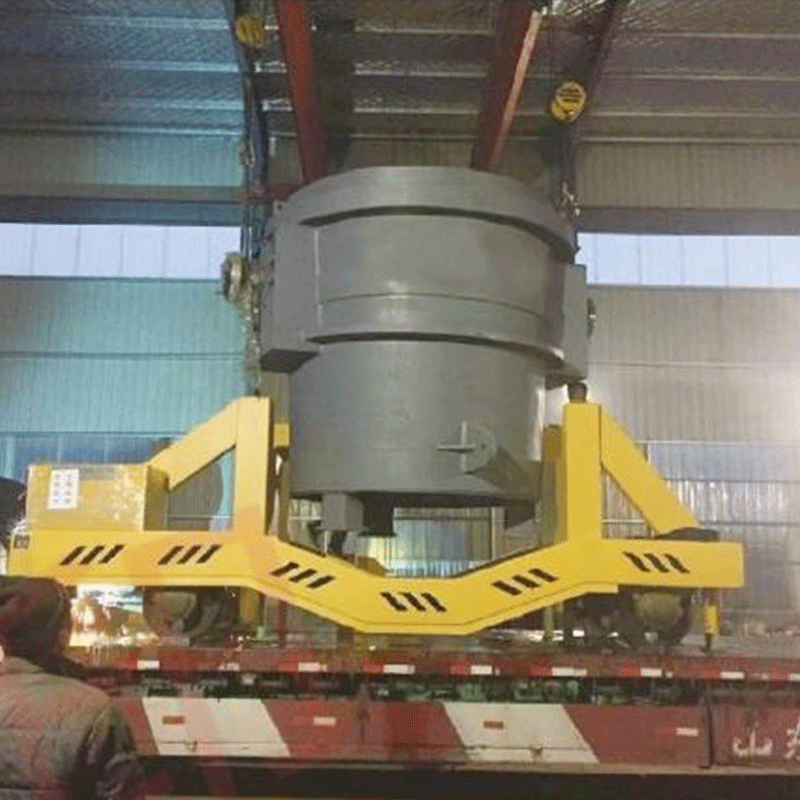

Сталеразливочный ковш

Сталеразливочный ковш -

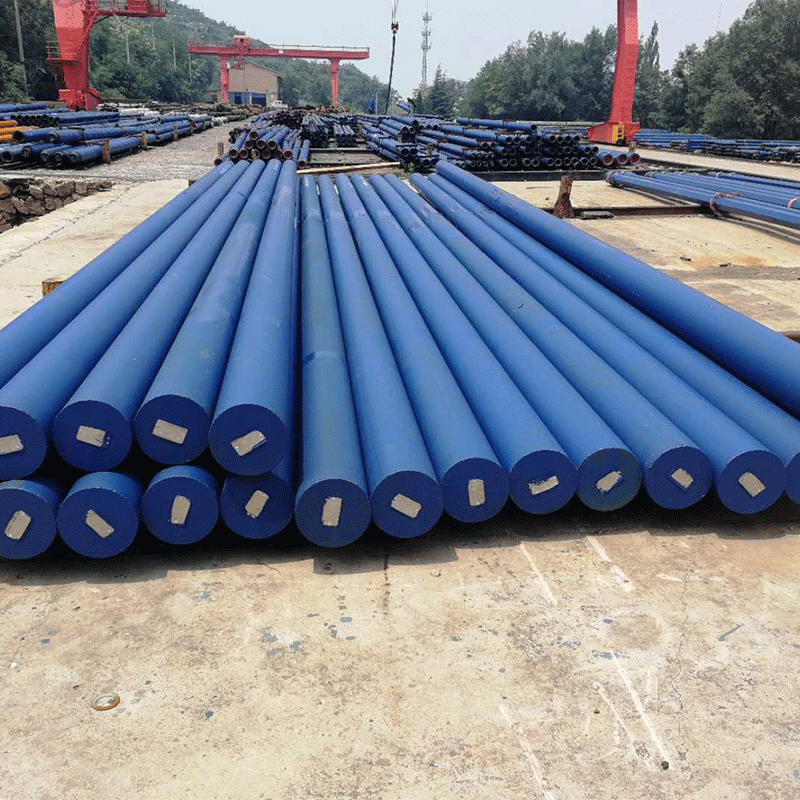

Износостойкие бурильные трубы с покрытием

Износостойкие бурильные трубы с покрытием -

Внутришлифовальный станок

Внутришлифовальный станок -

Бурильная труба

Бурильная труба -

Горизонтальная трехметровая машина центробежного литья

Горизонтальная трехметровая машина центробежного литья -

Автоматическая трехстанционная машина центробежного литья

Автоматическая трехстанционная машина центробежного литья -

Формы для труб из серого чугуна

Формы для труб из серого чугуна -

Транспортное средство для перевозки чугуна

Транспортное средство для перевозки чугуна -

Машина центробежного литья стальных баков

Машина центробежного литья стальных баков

Связанный поиск

Связанный поиск- Купить пресс-форму для печной трубы

- Биметаллическая форма машины центробежного литья

- OEM30Crmo центробежная пресс-форма

- Трубчатая форма машины центробежного литья

- Форма гильзы цилиндра центробежного литья

- Дешевые центробежного литья машина операции

- Дешевые формы для центробежного литья машины

- OEM центробежного литья машины трубки формы

- Ведущая двухпозиционная машина для центробежного литья

- Оптовая центробежное оборудование для литья