Дешевая технология центробежного литья

Ну что, заглянем в мир литья под давлением? Это как варить компот – кажется просто, а если надо чтобы вкусно и чтобы не разбрызгивалось – тут уже другой разговор. Мы с вами сегодня немного поразмыслим, как это всё устроено, куда движется, и что там с экологией. Будет не очень академично, как будто с другом поболтали, понял?

Современные тенденции в технологии литья под давлением

В общем, современное литье под давлением – это не просто заливка расплава в форму. Там куча нюансов. Особенно интересно, как сейчас АО Хоума Фэнлэй Изготовление Трубных Форм работает. Они, кстати, довольно серьезная контора, производят формы для обработки глубоких отверстий, трубные формы в основном. Уже с 90-х этим занимаются. И постоянно улучшают качество и производительность. Что-то вроде непрерывной оптимизации, если не ошибаюсь. И сертификаты у них есть – ISO9002 и ISO14001. Значит, серьезный подход к делу.

И вот, что заметил: сейчас очень много внимания уделяется автоматизации. Роботы там разные прикручиваются, контроллеры, датчики. Всё, чтобы стабильнее и точнее было. Потому что точность – это всё. А потом еще и энергоэффективность важна, как и минимизация отходов. Вдруг там можно что-то упростить, снизить расход материалов?

Кстати, про материалы. Раньше использовали что попало, а сейчас – всё более сложные полимеры, сплавы. Чтобы нужные свойства были у готового изделия. Прочность, термостойкость, химическую стойкость… В общем, подбирают под задачу, как врач лекарство.

Развитие технологий формовки

Интересно, что сейчас активно развиваются технологии, позволяющие создавать более сложные формы. 3D-печать, например, может быть используется для прототипов, а иногда и для самих форм. Это, конечно, значительно ускоряет разработку. Представляете, ранее нужно было месяцами моделировать, а теперь – за несколько дней.

И еще заметил: разрабатываются новые материалы для форм. Например, с покрытием, чтобы формы служили дольше и не требовали такой тщательной обработки. Это, кстати, значительно снижает затраты на производство.

Еще одно интересное направление – это использование компьютерного моделирования для оптимизации процесса литья. С помощью симуляций можно предсказать, как будет вести себя расплав в форме, и вносить корректировки в конструкцию, чтобы избежать дефектов.

Применение литья под давлением в различных отраслях

Литье под давлением – это очень универсальная технология. Её используют практически везде, где нужно производить много одинаковых деталей. Автомобильная промышленность, бытовая техника, медицина, электроника… В общем, где угодно, где нужен массовый выпуск.

В автомобилестроении, например, литье под давлением используется для производства кузовных деталей, компонентов двигателя, и даже интерьера. Они постоянно ищут способы сделать детали легче и прочнее, чтобы снизить расход топлива.

В медицине, литье под давлением используется для производства одноразовых инструментов, аппаратных компонентов, и даже протезов. Здесь особенно важна чистота и гигиеничность.

Отраслевые особенности и примеры использования

Давайте посмотрим конкретные примеры. Например, в производстве бытовой техники литье под давлением используется для производства корпусов стиральных машин, холодильников, микроволновок. Нужно, чтобы они были прочными, не подвергались воздействию влаги и химических веществ.

В электронике, литье под давлением используется для производства корпусов телефонов, ноутбуков, планшетов. Здесь важны не только прочность и надежность, но и эстетика.

Или вот, медицина... Одноразовые шприцы, гайки для имплантатов – всё это, в большинстве случаев, создается с помощью литья под давлением. Безопасность и долговечность – вот главные требования.

Экологическая безопасность и устойчивое развитие

Конечно, любое производство оказывает влияние на окружающую среду. Литье под давлением – не исключение. Образуются отходы, используется энергия, выделяются выбросы. Но сейчас всё больше внимания уделяется снижению этого воздействия. Уже в ISO14001 это явно отражено.

АО Хоума Фэнлэй, насколько я знаю, обращает внимание на переработку отходов. Постарались оптимизировать процесс, чтобы минимизировать количество брака. А еще, ищут способы использовать вторичное сырье. Это как рециклинг, только в производстве.

Понятно, что это сложный процесс. Но если двигаться в этом направлении, то можно сделать литье под давлением более экологичным.

Минимизация отходов и использование вторичного сырья

В частности, разрабатываются технологии рециклинга полимеров, которые позволяют превращать отходы производства в новое сырье. Это, конечно, значительно снижает нагрузку на окружающую среду и экономит ресурсы.

Еще одно направление – это использование биоразлагаемых полимеров. Они не загрязняют окружающую среду после утилизации. Но пока что они дороже и менее прочные, чем традиционные полимеры.

Важно, чтобы производители брали на себя ответственность за утилизацию отходов. Это не только вопрос экологии, но и вопрос репутации.

Организация производства и техническое обслуживание

Организация производства литья под давлением – это сложный процесс, требующий профессиональных знаний и опыта. Нужны квалифицированные инженеры, технологи, операторы оборудования. А еще – нужна хорошая система контроля качества.

Не менее важна организация технического обслуживания оборудования. Станки – это сложные машины, которые требуют регулярного обслуживания и ремонта. Иначе они могут выйти из строя, что приведет к остановке производства.

Кстати, АО Хоума Фэнлэй, по всей видимости, имеет свою систему технического обслуживания. Без этого никуда, если хочется стабильно выпускать качественную продукцию.

Оптимизация производственных процессов и предотвращение поломок

Сейчас активно внедряются системы автоматического контроля и диагностики оборудования. Они позволяют выявлять проблемы на ранней стадии и предотвращать поломки.

Еще один важный аспект – это обучение персонала. Необходимо, чтобы операторы оборудования знали, как правильно им пользоваться и как предотвращать поломки.

Техническое обслуживание должно проводиться регулярно, в соответствии с рекомендациями производителя оборудования. Это позволит продлить срок службы оборудования и снизить затраты на ремонт.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Формы для печных труб

Формы для печных труб -

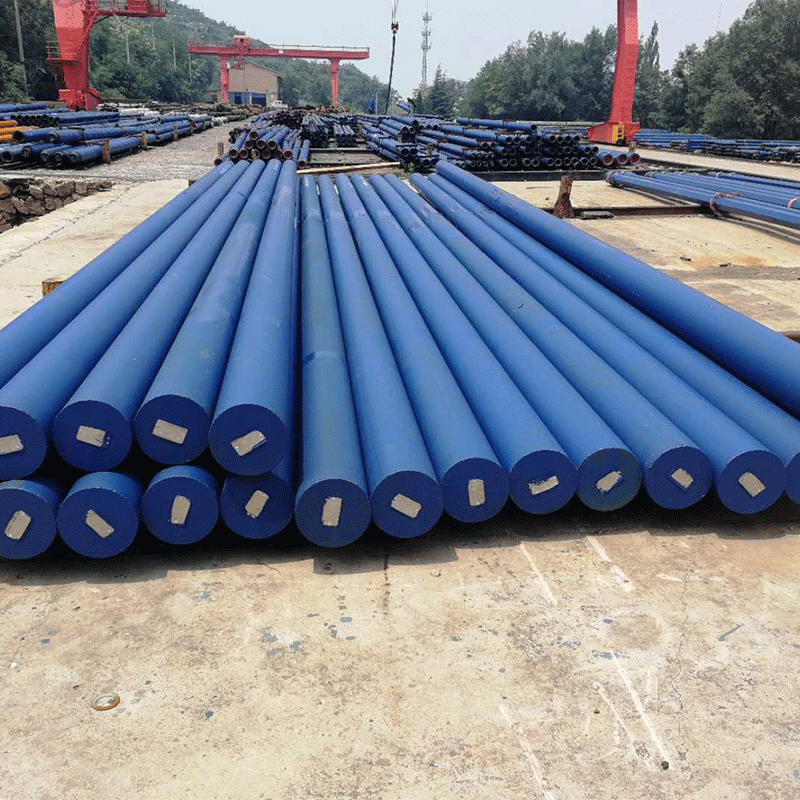

Утяжелённая Бурильная Труба

Утяжелённая Бурильная Труба -

Редуктор для клапанов с винтовой гайкой серии XLS

Редуктор для клапанов с винтовой гайкой серии XLS -

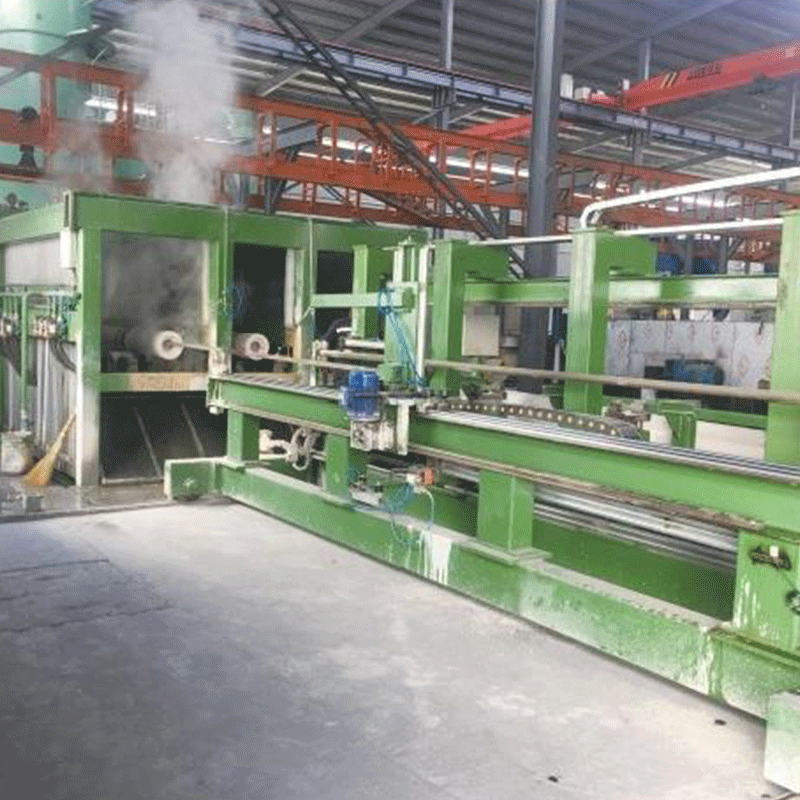

Полностью автоматическая многостанционная центробежная литьевая машина

Полностью автоматическая многостанционная центробежная литьевая машина -

Буровой инструмент

Буровой инструмент -

Внутришлифовальный станок

Внутришлифовальный станок -

Заготовка формы для труб из ковкого чугуна

Заготовка формы для труб из ковкого чугуна -

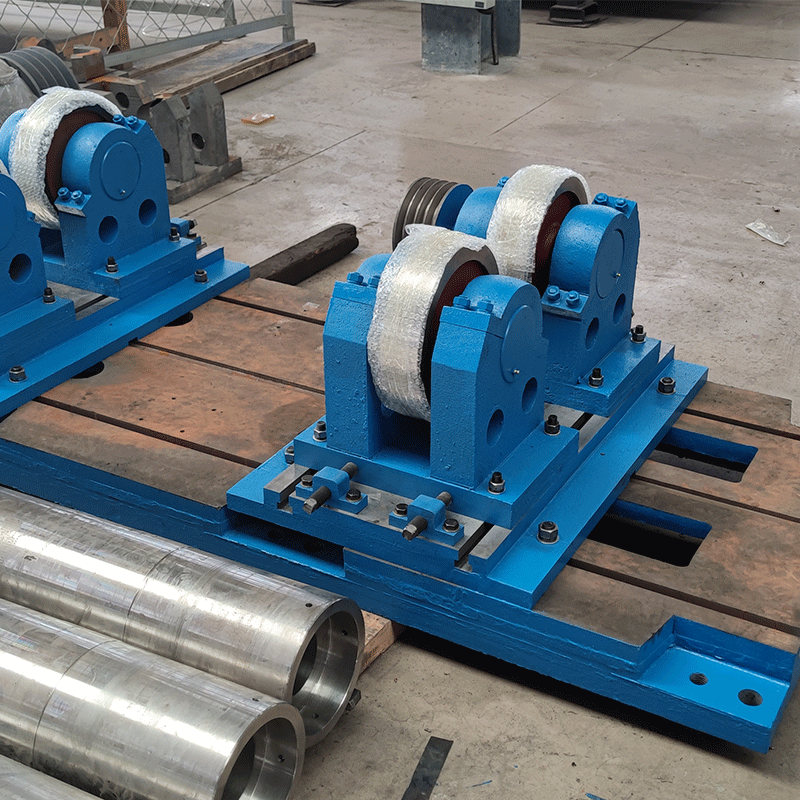

Центробежное оборудование свыше 600 мм

Центробежное оборудование свыше 600 мм -

Резервуар для восстановления металлического магния

Резервуар для восстановления металлического магния -

Горизонтальная трехметровая машина центробежного литья

Горизонтальная трехметровая машина центробежного литья -

Нестандартные пресс-формы на заказ

Нестандартные пресс-формы на заказ -

Утяжеленная бурильная труба

Утяжеленная бурильная труба

Связанный поиск

Связанный поиск- Дешевые буровой воротник

- Горизонтальные формы машины центробежного литья в Китае

- производство центробежного литья

- Оптовые центробежные машины

- бурильные трубы купить

- Дешевые подшипники стиль

- Купить высокая скорость центробежного литья машина плесень

- оптовая торговля магниевым металлом редукционный бак формы

- Оптовая пилотная бурильная труба

- Оптовая центробежное литье ролик трубы плесень