Дешевые глубокое отверстие обработки

Ну что, прикинулся я сегодня инженером, сижу тут, черпаю информацию про глубокую обработку. Вроде бы, тема интересная, особенно когда вспоминаешь, сколько всего в этих деталях скрывается. Зачем мне это все? Да просто любопытно, какие технологии сейчас в тренде, какие проблемы решают, и вообще, кто там этот дешевый глубокое отверстие обработки предлагает. В общем, вот что нашел. Поделюсь, вдруг кому пригодится.

Технологические Инновации в Обработке Глубоких Отверстий

Самое интересное – это, конечно, технологии. Раньше все делали на фрезах, сейчас, конечно, есть более современные методы. АО Хоума Фэнлэй Изготовление Трубных Форм, например, давно работает с глубокой обработкой отверстий и, говорят, много чего знает. У них там, с начала девяностых, всякие опыты. Теперь вот компьютеризированные фрезерные установки, токарные станки с ЧПУ – все это позволяет получать детали с высокой точностью и минимальными отклонениями.

А еще, конечно, не обходится без новых материалов и покрытий. Чтобы инструменты дольше служили, а детали меньше изнашивались, используют специальные сплавы и покрытия. Тут вообще целая наука, скажу я вам. Зависит от материала детали, от условий работы – все нужно подбирать индивидуально. Не то что бы я сам разбирался во всем этом, но слышал, что сейчас много чего нового появляется.

И вообще, автоматизация – это вообще отдельная история. Полки автоматизированные, роботы разные – все для того, чтобы производство было более эффективным и менее трудоемким. Что-то вроде 'сделай сам', только вместо тебя делает машина. Не всегда удобно, но зато быстрее и надежнее, вроде как.

Использование Аддитивных Технологий

3D печать постепенно проникает и в эту область. Сначала это был просто способ делать прототипы, но сейчас уже можно создавать и готовые детали. Конечно, пока это не самый экономичный вариант, но зато позволяет изготавливать детали сложной формы, которые невозможно получить другими способами. Плюс, можно быстро внести изменения в конструкцию.

АО Хоума Фэнлэй Изготовление Трубных Форм, если почитать их сайт, ни слова про 3D печать. Хотя, может, они в секрете что-то делают. Вроде, там станки всякие мощные стоят – может, они и этим занимаются, просто не рекламируют.

Главное – правильно подобрать материал для 3D печати. Не каждый материал подходит для обработки глубоких отверстий. Нужно, чтобы он был достаточно прочным и износостойким. А еще чтобы он хорошо обрабатывался – чтобы не слишком сильно царапался и не ломался.

Применение в Различных Отраслях

Где только не применяется глубокая обработка! Авиастроение, автомобилестроение, медицина – везде нужны детали с высокой точностью. В авиации, например, используются сложные турбины и другие компоненты, которые должны работать в экстремальных условиях. В медицине – имплантаты и инструменты, которые должны быть идеально совместимы с организмом.

Еще, конечно, это оборудование для добычи полезных ископаемых. Там детали тоже должны быть очень прочными и выдерживать большие нагрузки. Трубы, фланцы, гильзы – все это требует глубокой обработки. И вот тут, видимо, ребята из АО Хоума Фэнлэй сильны, потому что они про трубы, кажется, специализируются.

А у нас тут, знаешь, в городе, завод по производству прецизионных деталей для электроники. Они тоже используют глубокую обработку, чтобы делать корпуса для микросхем и другие компоненты. Без этого сейчас никуда.

Автомобильная Промышленность

Современные двигатели внутреннего сгорания – это сложные механизмы, требующие высокоточных деталей. Глубокая обработка используется для изготовления поршней, коленчатых валов, цилиндров и других важных компонентов. Сокращение веса, повышение эффективности – все это достигается за счет использования передовых технологий обработки.

Ключевым фактором в автомобильной промышленности является точность. Любая погрешность в размерах детали может привести к серьезным проблемам в работе двигателя. Поэтому, заводы внедряют современные системы контроля качества, чтобы минимизировать риски.

Помимо традиционных методов обработки, автомобильные производители все чаще используют аддитивные технологии для создания прототипов и изготовления небольших партий деталей.

Тенденции рынка и будущее

Рынок глубокой обработки растет, как на дрожжах. Все больше компаний нуждаются в высокоточных деталях, и все больше появляется новых игроков на рынке. Особенно активно развивается рынок дешевого глубокое отверстие обработки – потому что все хотят экономить.

Один из главных трендов – это автоматизация и цифровизация производства. Все больше компаний переходят на автоматизированные линии и используют цифровые технологии для управления производством. Это позволяет им снижать затраты, повышать эффективность и улучшать качество продукции.

Еще один тренд – это использование новых материалов и покрытий. Чтобы создавать более прочные, легкие и долговечные детали, компании экспериментируют с новыми сплавами и покрытиями. Например, сейчас активно исследуют керамические материалы и композиты.

Устойчивое Развитие и Экология

Экологические требования становятся все более жесткими. Компании стремятся минимизировать отходы, снижать энергопотребление и использовать экологически чистые материалы. Тут, конечно, всякие нормативные акты, сертификации – все это требует усилий.

Рециклинг отходов производства – важная часть стратегии устойчивого развития. Многие компании перерабатывают отходы, чтобы повторно использовать материалы. Это не только снижает воздействие на окружающую среду, но и позволяет экономить на сырье.

Использование энергоэффективного оборудования – еще один способ снизить воздействие на окружающую среду. Современные станки и оборудование потребляют меньше электроэнергии и выделяют меньше выбросов.

Операции по Обслуживанию и Эксплуатации

Как и любое оборудование, станки для глубокой обработки требуют регулярного обслуживания и эксплуатации. Это включает в себя смазку, чистку, замену изношенных деталей и калибровку. Нужно следить за состоянием инструментов, чтобы они не изнашивались слишком быстро.

Обучение персонала – это тоже важный аспект эксплуатации. Операторы должны знать, как правильно пользоваться станком, как его обслуживать и как реагировать на нештатные ситуации. Нужно регулярно проводить тренинги и инструктажи.

И вообще, лучше иметь запасные части, чтобы не останавливать производство из-за поломки. Запасные части – это, конечно, дополнительные затраты, но зато они позволяют избежать серьезных проблем.

Контроль Качества

Контроль качества на всех этапах производства – это залог успеха. Необходимо регулярно проверять детали на соответствие требованиям. Для этого используются различные методы контроля, такие как визуальный контроль, измерение размеров и проверка механических свойств.

В современных производствах все чаще используются автоматизированные системы контроля качества. Эти системы позволяют быстро и точно проверять детали, что значительно повышает эффективность производства.

Важно не только контролировать готовые детали, но и контролировать процесс обработки. Это позволяет выявлять и устранять дефекты на ранних этапах производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Нестандартные пресс-формы на заказ

Нестандартные пресс-формы на заказ -

Машина центробежного литья магниевого сплава

Машина центробежного литья магниевого сплава -

Форма для редукционного бака

Форма для редукционного бака -

Формы для труб из серого чугуна

Формы для труб из серого чугуна -

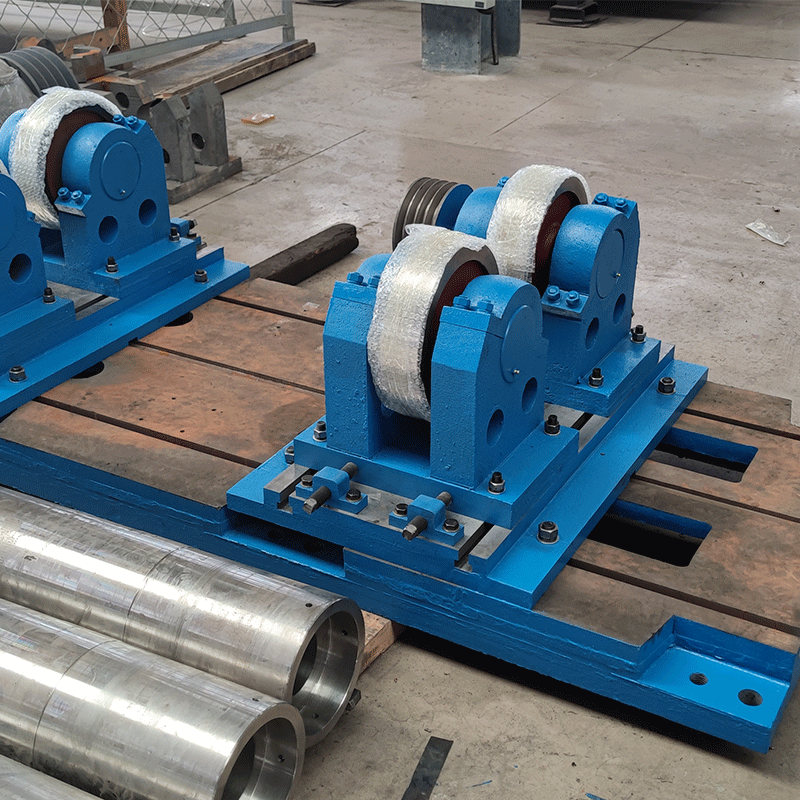

Внутришлифовальный станок

Внутришлифовальный станок -

Полуавтоматическая одностанционная машина центробежного литья

Полуавтоматическая одностанционная машина центробежного литья -

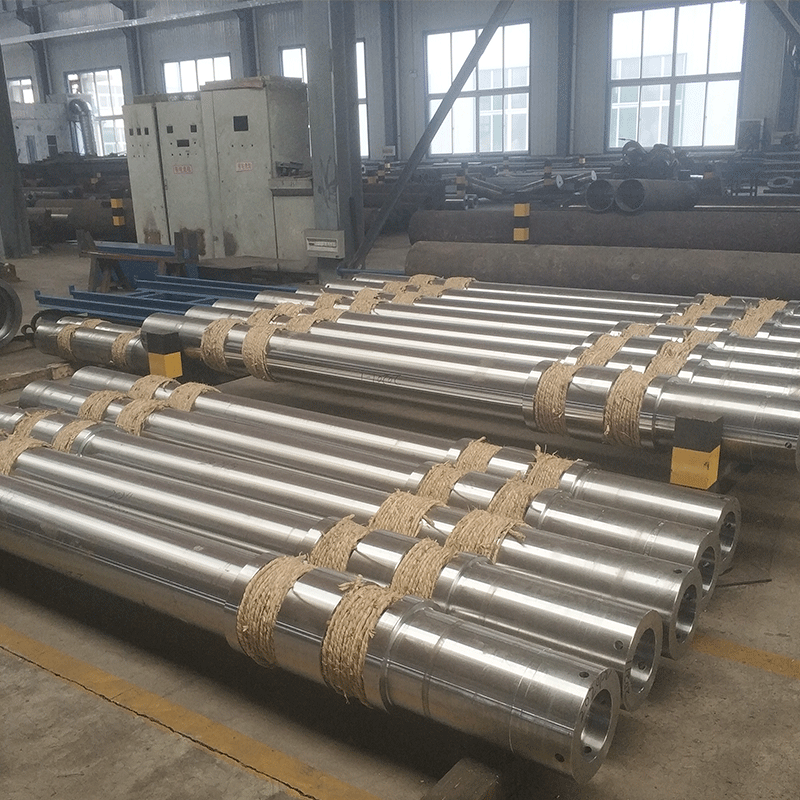

Бурильная труба

Бурильная труба -

Утяжелённая Бурильная Труба

Утяжелённая Бурильная Труба -

Заготовка для литья магниевых банок

Заготовка для литья магниевых банок -

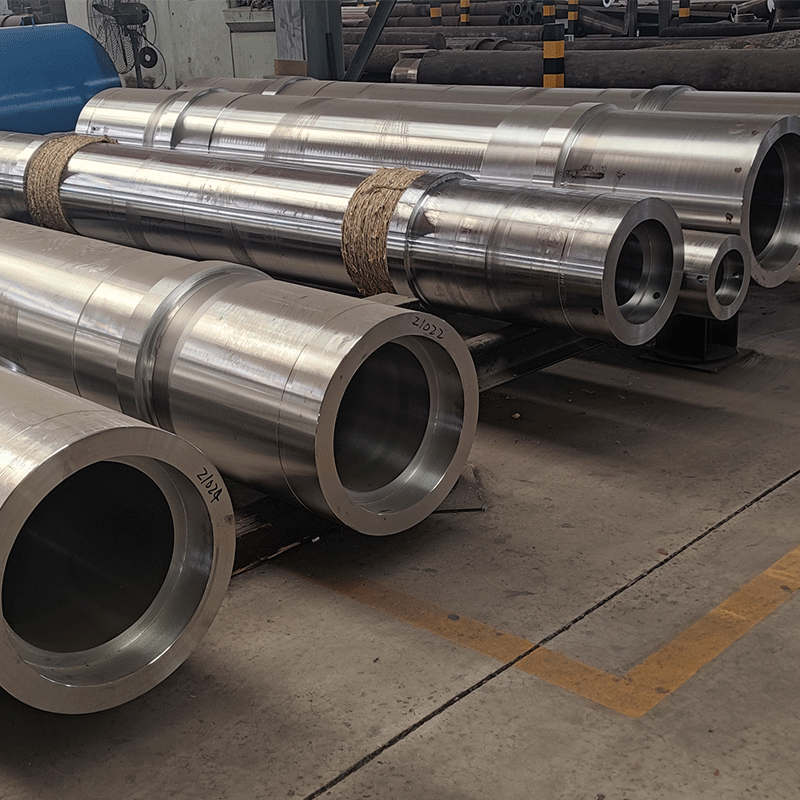

Заготовка формы для труб из ковкого чугуна

Заготовка формы для труб из ковкого чугуна -

Автоматическая трехстанционная машина центробежного литья

Автоматическая трехстанционная машина центробежного литья -

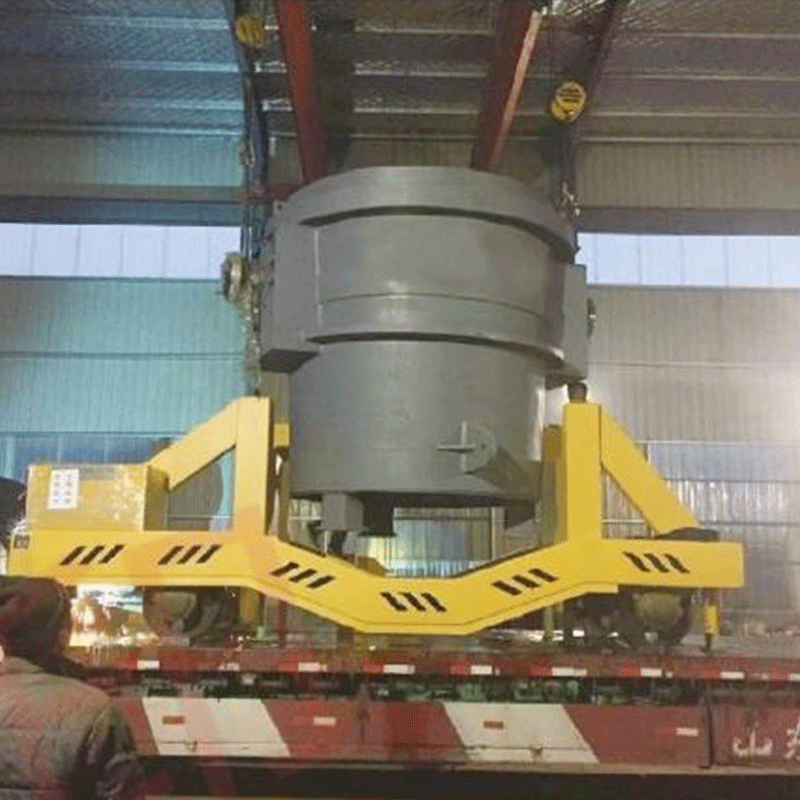

Сталеразливочный ковш

Сталеразливочный ковш