Дешевые центробежного литья цилиндр рукав формы

Ну что, присаживайтесь поближе. Сегодня хочу поделиться своими мыслями о штуках, которые, знаете ли, без чего современная промышленность просто не живет – о формах для литья рукавов. Эти ребята тихо работают за кулисами, обеспечивая качество и точность изготовления самых разных деталей. И это не просто металл и кововая конструкция, это целый мир инженерной мысли и постоянного совершенствования. Решил немного поразмышлять, пока чай остывает, вдруг кому-то интересно будет.

Современные технологии в производстве форм для литья рукавов

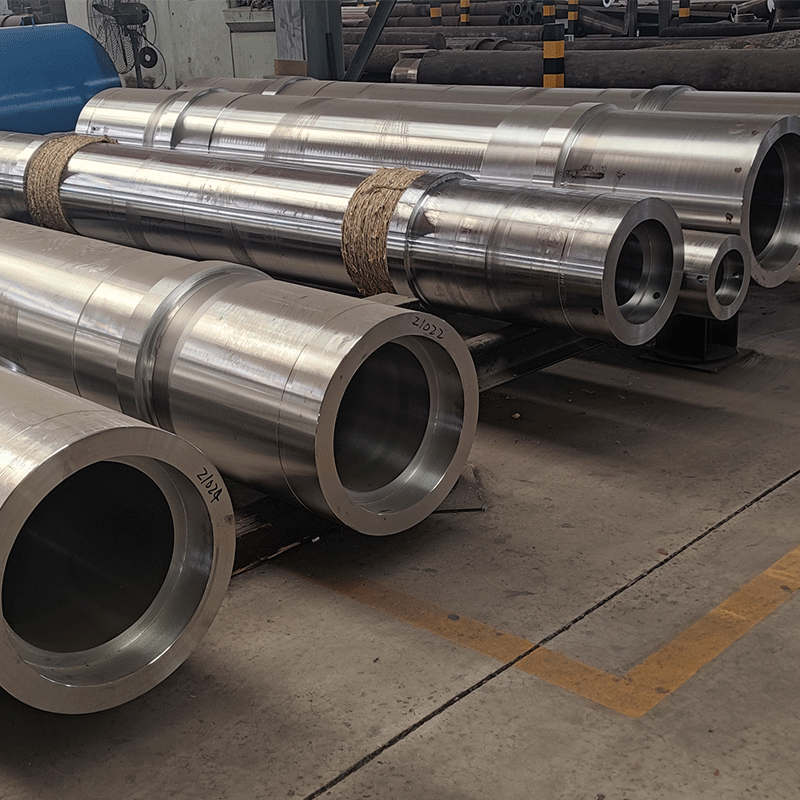

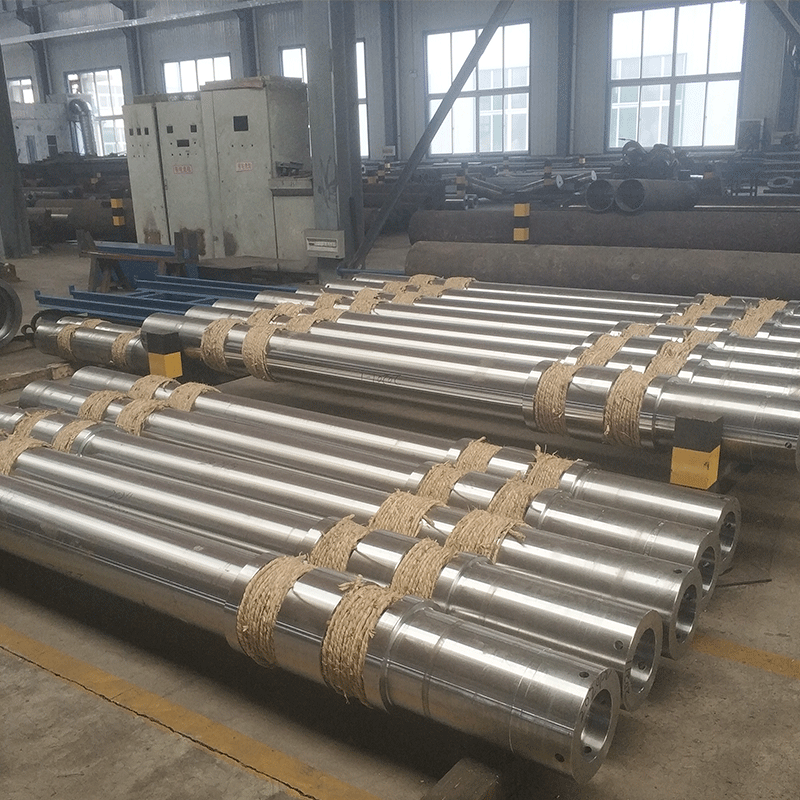

В общем, дело такое: раньше все делали по старинке, ручками, в основном. А сейчас совсем другое дело. В **АО Хоума Фэнлэй Изготовление Трубных Форм**, например, используют современные технологии, у них там, говорят, опыт с глубокой обработкой отверстий с 90-х. Это вообще фантастика! И не только старые добрые методы, но и всякие новые штучки – компьютерное моделирование, точная обработка на станках с ЧПУ. Главное – чтобы форма была идеальной, без малейших погрешностей. Без этого потом ничего нормально не получится, понимаете?

И это не просто красивые слова. В **АО Хоума Фэнлэй Изготовление Трубных Форм** недавно сертификацию ISO9002 и ISO14001 получили. Это значит, что у них есть система контроля качества и забота об окружающей среде. А это очень важно, как по мне. Ведь производство – это не только прибыль, но и ответственность.

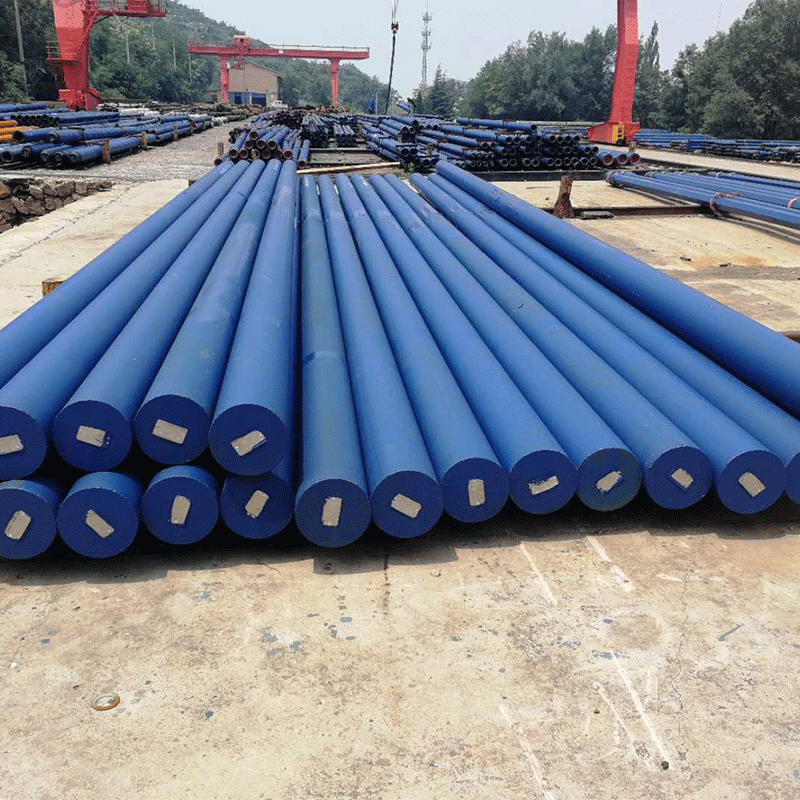

Еще заметил, что все больше внимания уделяется материалам. Не просто сталь, а сплавы, которые выдерживают высокие температуры и давления. Или какие-то специальные покрытия, чтобы форма служила дольше и не окислялась. Технологии развиваются, материалы тоже – это все идет на пользу качеству готового изделия.

Материалы и их свойства

Основной материал, конечно, сталь. Но какая сталь – это уже другой вопрос. Разные марки для разных задач. Для тяжелых условий – высокопрочные сплавы, для более мягких – обычная инструментальная сталь. Иногда используют керамические материалы, они очень термостойкие, но и дорогие.

А еще важны покрытия. Они могут защитить форму от коррозии, снизить трение, улучшить качество поверхности отливки. Например, используют специальные хромовые или никелевые покрытия. Это как защита для вашего телефона – чтобы не поцарапался.

Выбор материала зависит от многих факторов: от размера и сложности формы, от температуры и давления в процессе литья. И, конечно, от бюджета. Чем лучше материал, тем дороже он стоит.

Области применения форм для литья рукавов

А где же эти формы используются? Да везде! Например, в автомобилестроении – для изготовления деталей двигателей, трансмиссии. Или в авиастроении – для создания компонентов самолетов. Еще в энергетике, в машиностроении – ну, список можно продолжать бесконечно. По сути, где бы требовалось отливать детали сложной формы, там нужны и эти формы.

В последнее время, меняется и область применения. Все больше внимания уделяется производству деталей для возобновляемой энергетики – для ветряных турбин, солнечных панелей. Ну, это как следствие – требуется все больше и больше таких форм.

И это не только крупные предприятия. Все больше малых и средних предприятий тоже используют литье в рукава. Они могут производить детали по индивидуальным заказам, для узкоспециализированных задач. Это открывает новые возможности для инноваций.

Специализированные решения

Конечно, есть и более специфические применения. Например, для производства деталей медицинского оборудования. Тут точно все должно быть идеально, каждая деталь – как часы. Или для создания компонентов для космической отрасли, где требования к надежности просто запредельные.

Производство форм для литья рукавов – это очень гибкая сфера. Можно создавать формы любой сложности, из любых материалов. И это позволяет решать самые разнообразные задачи.

Многие компании предлагают не только производство форм, но и полный цикл услуг – от проектирования до литья отливок. Это удобно, особенно для тех, кто не хочет заниматься всем этим самостоятельно.

Экологичность и устойчивое развитие

Экология – это сейчас не просто модное слово, а необходимость. И в производстве форм для литья рукавов тоже уделяется большое внимание. В частности, заменили некоторые вредные материалы на более безопасные.

Например, стали использовать более экологичные покрытия, которые не выделяют вредных веществ. И стараются повторно использовать материалы, где это возможно. В **АО Хоума Фэнлэй Изготовление Трубных Форм** говорят, что стремятся к минимизации отходов производства. Это здорово, но, конечно, еще есть куда расти.

И конечно, важно соблюдать правила утилизации отходов. Нельзя просто так выкидывать старые формы – их нужно перерабатывать или утилизировать в соответствии с экологическими требованиями. Это как с пластиком – нельзя просто бросать на улицу.

Снижение воздействия на окружающую среду

Кроме того, разрабатываются новые технологии, которые позволяют снизить энергопотребление в процессе производства форм. Например, использование энергосберегающего оборудования, оптимизация режимов работы.

И конечно, важно помнить о безопасности труда. Производство форм – это опасное дело, там много оборудования и вредных веществ. Поэтому нужно соблюдать все правила безопасности.

Устойчивое развитие – это не просто красивые слова. Это необходимость для сохранения окружающей среды и обеспечения будущего для следующих поколений. И в производстве форм для литья рукавов можно внести свой вклад в это дело.

Тенденции развития рынка форм для литья рукавов

Что же будет дальше? По прогнозам, рынок форм для литья рукавов будет расти. Особенно в тех отраслях, где растет спрос на литые детали – автомобилестроении, авиастроении, энергетике. И, конечно, будет расти спрос на формы для литья деталей для возобновляемой энергетики.

Еще одна тенденция – рост автоматизации производства. Все больше станок с ЧПУ, робототехники. Это позволяет повысить производительность, снизить затраты и улучшить качество продукции. Считаю, что автоматизация – это неизбежность.

И конечно, будет расти спрос на индивидуальные решения. Все больше компаний хотят получать формы, разработанные специально под их задачи. Это требует от производителей гибкости и готовности к сотрудничеству.

Инновации и новые материалы

В ближайшем будущем, думаю, будет активно развиваться направление по разработке новых материалов для форм. Например, композитных материалов, которые сочетают в себе прочность, легкость и термостойкость. Это открывает новые возможности для создания более эффективных и долговечных форм.

Еще одной интересной тенденцией является использование 3D-печати для изготовления форм. Это позволяет создавать сложные формы быстро и недорого. И это может изменить всю индустрию.

В целом, рынок форм для литья рукавов будет развиваться динамично и интересно. И производителям будет нужно постоянно совершенствовать свои технологии и предлагать новые решения.

Обслуживание и ремонт форм

Ну и, конечно, не стоит забывать об обслуживании и ремонте форм. Ведь они тоже изнашиваются и требуют регулярного ухода. Нужно вовремя проводить очистку, смазку, замену изношенных деталей.

Неправильное обслуживание может привести к поломке формы, что может повлечь за собой большие убытки. Поэтому важно иметь четкий график обслуживания и следовать ему. Во многих компаниях есть специалисты, которые занимаются обслуживанием и

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Формы для печных труб

Формы для печных труб -

Форма для редукционного бака

Форма для редукционного бака -

Квадратная бурильная труба

Квадратная бурильная труба -

Форма для насосных труб

Форма для насосных труб -

Резервуар для восстановления

Резервуар для восстановления -

Интегральная буровая колонна

Интегральная буровая колонна -

Машина центробежного литья стальных баков

Машина центробежного литья стальных баков -

Центробежное оборудование свыше 600 мм

Центробежное оборудование свыше 600 мм -

Формы для труб из серого чугуна

Формы для труб из серого чугуна -

Буровой инструмент

Буровой инструмент -

Горизонтальная трехметровая машина центробежного литья

Горизонтальная трехметровая машина центробежного литья -

Полностью автоматическая многостанционная центробежная литьевая машина

Полностью автоматическая многостанционная центробежная литьевая машина

Связанный поиск

Связанный поиск- Оптовая автоматизированная центробежная литейная машина

- Оптовые чугунные формы машины центробежного литья

- Китай центробежного литья гильзы цилиндра формы

- Купить бурильные трубы для нефтяной промышленности

- Насосная труба

- OEM инструменты бурения нефти

- Купить центробежное литье дефект трубы формы

- Типы бурильных труб в Китае

- Дешевые нефтехимической печи трубы плесень

- Купить трубу для насоса dn140