Дешевые центробежные литейные машины

Ну что, разложим по полочкам эту тему… литьё. Звучит как-то устарело, правда? А на самом деле – это основа многих современных технологий. Я вот тут недавно смотрел, как они в машиностроении детали делают, и впечатлился. Сложные формы, точные размеры… все это благодаря литью. И конечно, экономия – это всегда приятно, особенно когда речь заходит о дешевые центробежные литейные машины. Но давайте не будем зацикливаться только на цене, а посмотрим на всё шире.

Современные тенденции в литейной промышленности

Литейное производство, знаете ли, не стоит на месте. Появляются новые технологии, материалы, автоматизация… раньше всё делали вручную, а сейчас роботы и компьютеры большую часть работы берут на себя. И это правильно, эффективность растет, а качество, как следствие, тоже. Компания АО Хоума Фэнлэй Изготовление Трубных Форм, например, специализируется на производстве форм для глубокого литья труб. Они уже давно работают с этой технологией, и постоянно совершенствуют свои методы. У них есть сертификаты ISO9002 и ISO14001 – это говорит о многом, как говорится. Похоже, они серьезно настроены на развитие.

Какие конкретно тенденции сейчас в моде? На мой взгляд, это во многом автоматизация и цифровизация. 3D-печать форм, компьютерное моделирование процессов литья… всё это позволяет создавать детали сложной формы с высокой точностью и минимальными затратами. А еще сейчас очень важен контроль качества на всех этапах производства. Чтобы не было брака, чтобы деталь соответствовала всем требованиям. Кстати, я тут недавно рекламу видел - какая-то компания предлагает сервис по онлайн-мониторингу качества литья. Интересная штука, надо будет глянуть.

И еще, не стоит забывать про материалы. В литьё стали активно использовать новые сплавы, которые обладают улучшенными характеристиками – повышенной прочностью, термостойкостью, коррозионной стойкостью. Это позволяет производить детали для самых разных отраслей – от авиастроения до автомобилестроения. Все эти материалы, конечно, стоят недешево, но экономия на производстве может полностью компенсировать затраты.

Цифровое моделирование и 3D-печать форм

Представьте, раньше делали форму – долго, муторно, потом еще и наносили корректировки. А сейчас – создаешь 3D-модель, отправляешь на 3D-принтер, получаешь готовую форму. Это реально экономит время и деньги. Причем, можно быстро изменять форму, вносить корректировки без больших затрат. Технология, конечно, не идеальна, но она постоянно развивается, и качество печати становится все лучше и лучше.

Я читал, что некоторые компании уже используют для изготовления форм керамические 3D-принтеры. Это позволяет создавать детали с очень высокой точностью и сложностью. Но это пока дороговато. В основном, используют пластиковые или металлические материалы. Металлические формы, конечно, служат дольше, но они и дороже.

А еще интересно, что 3D-печать форм позволяет создавать детали с внутренней пористой структурой. Это особенно полезно для деталей, которые должны быть легкими и прочными. В общем, потенциал у этой технологии огромный. Просто пока еще она не до конца раскрыта.

Экологические аспекты и устойчивое развитие

Сейчас экология – это очень важная тема. И литейная промышленность не исключение. Раньше литьё было очень грязным делом – много пыли, выбросов вредных веществ… Но сейчас стали применять более экологичные технологии. Например, используют системы фильтрации воздуха, перерабатывают отходы. АО Хоума Фэнлэй Изготовление Трубных Форм, видимо, тоже уделяет внимание этим вопросам, учитывая наличие сертификата ISO14001. Это значит, что у них есть система экологического менеджмента.

А еще сейчас активно разрабатывают новые сплавы, которые не содержат вредных веществ. Например, разрабатывают сплавы на основе титана, которые обладают высокой прочностью и легкостью, и при этом не оказывают негативного воздействия на окружающую среду. Или сплавы с добавлением биоразлагаемых материалов.

Переработка отходов – это еще один важный аспект устойчивого развития. Отработанный металл можно переплавить и использовать для изготовления новых деталей. Это экономит ресурсы и снижает загрязнение окружающей среды. У многих литейных компаний есть собственные программы по переработке отходов.

Сокращение выбросов и утилизация отходов

Как я понимаю, основная проблема в литьем – это выбросы вредных веществ в атмосферу. Они возникают при нагревании металла и при обработке форм. Сейчас используют разные системы очистки – фильтры, абсорберы, каталитические нейтрализаторы. Это позволяет значительно снизить выбросы. Правда, это требует дополнительных затрат на оборудование и обслуживание.

Другая проблема – это утилизация отходов. После литья остается много отходов – шлака, обломков металла, загрязненных форм. Эти отходы нужно правильно утилизировать, чтобы не загрязнять почву и воду. Иначе могут быть серьезные последствия для здоровья людей и окружающей среды. И опять же, компании стараются решать эту проблему – перерабатывают отходы, используют их для производства других материалов.

Кстати, я слышал, что разрабатывают новые технологии для использования отходов литья в качестве строительного материала. Это очень перспективно, потому что позволит снизить нагрузку на полигоны и получить новый ресурс.

Применение литья в различных отраслях

Литьё используют практически во всех отраслях промышленности. Авиастроение, автомобилестроение, машиностроение, медицина, энергетика… Во всех этих отраслях нужны детали сложной формы, которые должны быть прочными, надежными и точными. И литьё – один из самых эффективных способов их производства. Например, для авиационных двигателей ливают сложные компоненты, которые должны выдерживать высокие температуры и нагрузки. А в медицине используют литьё для изготовления имплантатов и протезов.

Даже в быту литьё встречается повсюду. Различные корпуса бытовой техники, детали мебели, декоративные элементы… Литьё позволяет создавать красивые и функциональные вещи. А современные технологии литья позволяют делать детали из разных материалов – от металла до пластика.

И это еще не все. Литьё активно используется в производстве солнечных панелей, ветрогенераторов, аккумуляторов. Это связано с тем, что литьё позволяет создавать детали с высокой точностью и сложностью, что необходимо для производства этих сложных устройств.

Литье для автомобильной промышленности

Автомобильная промышленность – один из крупнейших потребителей литых деталей. Литьём производят блоки двигателей, коленчатые валы, поршневые кольца, поддона картера, детали подвески и многое другое. Постоянно совершенствуют технологии литья, чтобы создавать более легкие и прочные детали, которые позволяют снизить расход топлива и повысить безопасность автомобилей.

Сейчас активно используют литьё из алюминиевых сплавов, которые обладают высокой прочностью и легкостью. Это позволяет снизить вес автомобиля и улучшить его динамические характеристики. А еще используют литьё из чугуна, который обладает высокой износостойкостью. Он идеально подходит для изготовления деталей, которые подвергаются сильным нагрузкам.

В будущем, я думаю, литьё будет играть еще более важную роль в автомобильной промышленности. С появлением электромобилей будет расти спрос на литьё для производства аккумуляторов и других компонентов электрических систем.

Операции по обслуживанию литейного оборудования

Ну что, если говорить про обслуживание оборудования, то тут все не так просто. Литейные машины – это сложные механизмы, требующие регулярного обслуживания. Иначе они могут выйти из строя, что приведет к простою производства и финансовым потерям. Чаще всего проводят осмотр, смазку, регулировку, замену изношенных деталей. Иногда – капитальный ремонт.

Обязательно нужно следить за чистотой оборудования, чтобы избежать коррозии и загрязнения деталей. Использовать только качественные смазочные

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

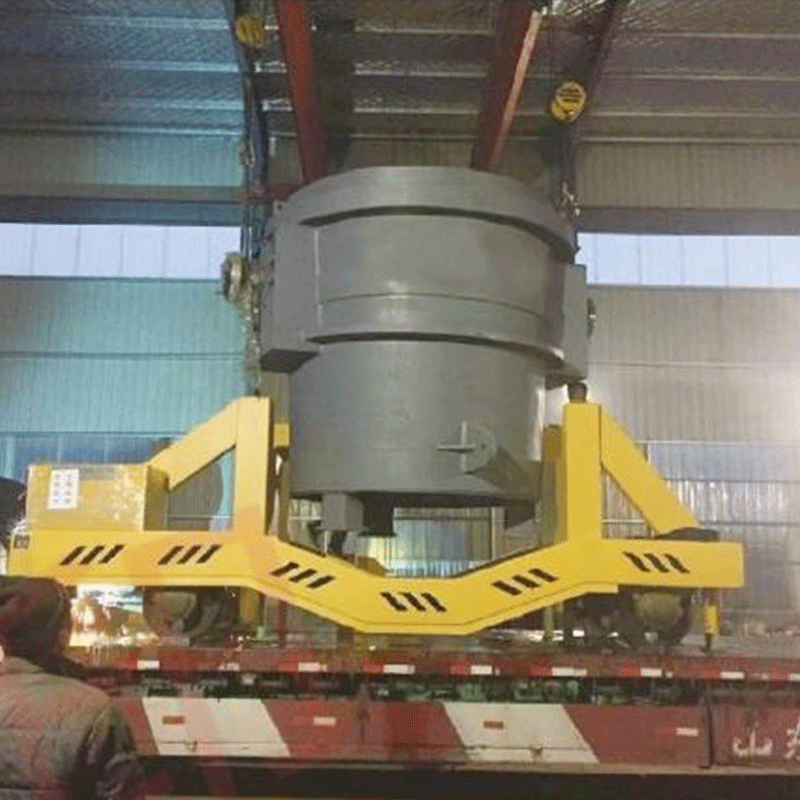

Сталеразливочный ковш

Сталеразливочный ковш -

Формы для печных труб

Формы для печных труб -

Комплект поддонов центрифуги

Комплект поддонов центрифуги -

Машина центробежного литья магниевого сплава

Машина центробежного литья магниевого сплава -

Резервуар для восстановления

Резервуар для восстановления -

Машина центробежного литья стальных баков

Машина центробежного литья стальных баков -

Интегральная буровая колонна

Интегральная буровая колонна -

Утяжелённая Бурильная Труба

Утяжелённая Бурильная Труба -

1100 мм магниевая центробежная литейная машина

1100 мм магниевая центробежная литейная машина -

Утяжеленная бурильная труба

Утяжеленная бурильная труба -

Автоматическая трехстанционная машина центробежного литья

Автоматическая трехстанционная машина центробежного литья -

Буровой инструмент

Буровой инструмент

Связанный поиск

Связанный поиск- Дешевая 10-станционная центробежная литейная машина

- Центробежное литье дефектов формы в Китае

- Центробежное оборудование в Китае

- Дешевые новые центробежного литья машина трубки формы

- Оптовая 10-станционная центробежная литейная машина

- 3 м центробежная литейная машина

- Дешевые дренажная труба

- Дешевые биметаллические центробежного литья машины трубы формы

- Купить опорные подшипники

- Дешевые центробежное литье ролик трубы формы