Затяжка бурильных труб

Ну что, располагаемся поудобнее… Надо же, как время летит. Вчера только думал, как на даче грядки выравнивать, а сегодня вот тут пишу. Заметил, кстати, рекламу на трассе – какие-то новые тренажеры для физической реабилитации. Забавно. Но речь о другом, конечно. Просто мысли в голову лезут разные. Решил поразмышлять об одном интересном направлении, которым тут занимаются. Наверное, не самое захватывающее занятие для вечера, но... давайте попробуем.

Актуальность и цели разработки современных трубных форм

В современном машиностроении и энергетике все чаще требуется высокое качество и точность изготовления деталей, особенно трубных. Для достижения этих целей необходимы передовые технологии и, конечно же, качественные **трубные формы**. Компания АО Хоума Фэнлэй Изготовление Трубных Форм, например, вот уже много лет специализируется на производстве таких форм для обработки глубоких отверстий. В этой области они накопили огромный опыт. Их сайт foundrymachinery.ru, кстати, посмотреть можно, если интересно. Они рассказывают о себе и своей продукции. И вот тут возникает вопрос: какие тенденции сейчас актуальны в этой сфере? Какие материалы, технологии, оборудование используются? И как это влияет на конечный результат?

Просто так, чтоб совсем понятно было, о чем речь – мы говорим о создании форм, которые потом используются для изготовления труб. Эти трубы могут быть для разных целей: от нефтегазовой отрасли до производства сложных инженерных конструкций. И от качества формы зависит качество самой трубы, а значит – надежность и долговечность всей системы. Ну, понимаете, всё взаимосвязано. И компания АО Хоума Фэнлэй Изготовление Трубных Форм это прекрасно понимает.

Главная задача – это, конечно, повышение точности и качества изготовления труб. Ну и, разумеется, снижение стоимости производства. В конкурентной борьбе это жизненно необходимо. И вот тут и появляются новые технологии, новые материалы, новые подходы. Нельзя стоять на месте, нужно постоянно совершенствоваться. Иначе – провал. Больше всего сейчас обсуждается использование современных материалов и методов обработки, а также автоматизация производства. Кстати, я тут недавно подумал, как бы автоматизировать полив грядок… Может, робота заказать? Слишком много работы, конечно, но идея интересная.

Материалы и технологии изготовления трубных форм

Сама по себе **трубная форма** – это не просто кусок металла. Это сложное устройство, которое должно выдерживать высокие температуры и давления, обеспечивать точное формирование трубы и обладать высокой износостойкостью. Для изготовления таких форм используют разные материалы: чугун, сталь, графит. Выбор материала зависит от конкретных требований к форме и условиям эксплуатации. Например, для форм, работающих при высоких температурах, используют специальные жаропрочные сплавы. А для форм, подвергающихся интенсивной абразивной обработке – материалы с повышенной износостойкостью.

Современные технологии изготовления трубных форм включают в себя различные методы обработки: фрезерование, точение, шлифование, электроэрозионную обработку. Иногда используют 3D-печать для создания сложных форм. Этот метод особенно актуален для изготовления прототипов и небольших партий продукции. Но для серийного производства обычно используют более традиционные методы. Компания АО Хоума Фэнлэй Изготовление Трубных Форм, судя по всему, использует комбинацию различных методов, чтобы обеспечить оптимальное качество и стоимость продукции. У них, кстати, на сайте вроде как упоминаются различные технологии.

Интересно, что сейчас все больше внимания уделяется использованию компьютерного моделирования и оптимизации процессов изготовления. Это позволяет снизить затраты на производство, повысить качество продукции и сократить время изготовления. Например, с помощью компьютерной гидродинамики можно оптимизировать геометрию формы, чтобы обеспечить более равномерное распределение тепловых потоков. Или, что еще интереснее, использовать алгоритмы машинного обучения для оптимизации параметров обработки.

Применение композитных материалов

Композитные материалы – это отдельная тема для разговора. Появляются всё новые и новые виды композитов, которые обладают уникальными свойствами: высокой прочностью, легкостью, термостойкостью. Их использование в производстве трубных форм позволяет снизить вес форм, повысить их износостойкость и улучшить теплоотвод. Хотя пока это скорее экспериментальное направление, но перспективы у него огромные. В частности, сейчас разрабатываются формы из углеродного волокна, которые могут выдерживать очень высокие температуры и давления. Вот это, конечно, круто.

Компания АО Хоума Фэнлэй Изготовление Трубных Форм, насколько я понимаю, тоже не остается в стороне от этой тенденции. Я видел в новостях упоминания о том, что они сотрудничают с рядом научно-исследовательских институтов, которые занимаются разработкой новых композитных материалов. Это хороший знак, потому что это говорит о том, что компания смотрит в будущее и готова внедрять новые технологии.

В будущем можно ожидать, что использование композитных материалов станет еще более распространенным в производстве трубных форм. Это связано с тем, что они позволяют создавать более легкие, прочные и долговечные формы, что, в свою очередь, приводит к снижению затрат на производство и повышению качества продукции. Так что, следите за новостями!

Контроль качества и сертификация

Качество – это, конечно, первое, на что нужно обращать внимание при производстве любой продукции, а особенно – **трубных форм**. Ведь от качества формы зависит качество самой трубы. Чтобы обеспечить высокое качество продукции, используют различные методы контроля: визуальный контроль, измерительный контроль, механические испытания, термические испытания. Иногда используют неразрушающий контроль, который позволяет выявлять дефекты без повреждения формы.

Важным аспектом контроля качества является использование современного измерительного оборудования: координатно-измерительных машин, лазерных сканеров, ультразвуковых дефектоскопов. Эти устройства позволяют с высокой точностью измерять размеры формы и выявлять дефекты. Кроме того, проводят испытания формы на прочность, износостойкость и термостойкость. Компания АО Хоума Фэнлэй Изготовление Трубных Форм, судя по сертификатам ISO9002 и ISO14001, уделяет большое внимание контролю качества и соблюдению стандартов. Это вполне оправдано, учитывая требования к качеству труб, которые они производят.

Особое внимание уделяется контролю формы поверхности. Поверхность формы должна быть гладкой и ровной, чтобы обеспечить точное формирование трубы. Для контроля формы поверхности используют различные методы: оптический контроль, лазерный сканирование, профилометрию. Иногда применяют специальное покрытие, которое улучшает износостойкость формы и снижает трение между формой и металлом.

Автоматизация контроля качества

В последнее время все больше внимания уделяется автоматизации контроля качества. Это связано с тем, что автоматизированные системы контроля качества позволяют повысить точность и скорость контроля, снизить затраты на контроль и избежать человеческих ошибок. Для автоматизации контроля качества используют различные устройства: оптические датчики, лазерные сканеры, конвейерные системы. Эти устройства могут автоматически измерять размеры формы, выявлять дефекты и отправлять данные на компьютер для дальнейшего анализа.

Компания АО Хоума Фэнлэй Изготовление Трубных Форм тоже, наверное, использует автоматизированные системы контроля качества. По крайней мере, так я думаю, потому что это современные тенденции в отрасли. Сложно сказать, какие именно системы они используют, но, скорее всего, это оптические датчики и лазерные сканеры. Эти устройства позволяют автоматизировать контроль формы поверхности и выявлять дефекты. Это, конечно, значительно повышает эффективность производства.

В будущем можно ожидать, что автоматизация контроля качества станет еще более распространенной. Это связано с тем, что она позволяет снизить затраты на контроль, повысить точность и скорость контроля, и избежать человеческих ошибок. Так что, следите за новостями!

Экологическая

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

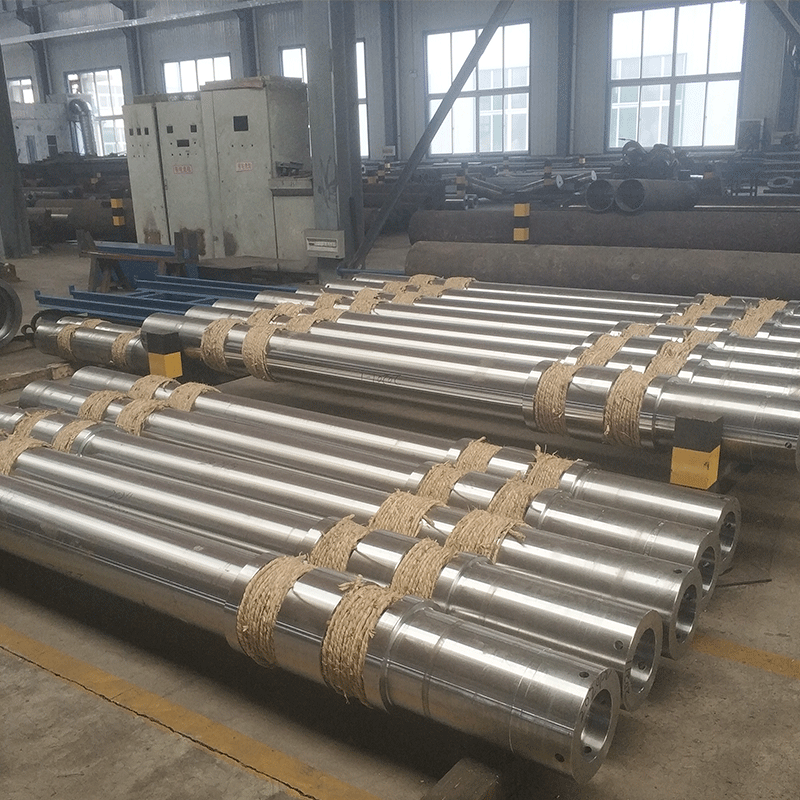

Бурильная труба

Бурильная труба -

Подшипник

Подшипник -

Цилиндр гидравлической стойки

Цилиндр гидравлической стойки -

Резервуар для восстановления металлического магния

Резервуар для восстановления металлического магния -

Транспортное средство для перевозки чугуна

Транспортное средство для перевозки чугуна -

Машина центробежного литья стальных баков

Машина центробежного литья стальных баков -

Центробежное оборудование свыше 600 мм

Центробежное оборудование свыше 600 мм -

Редукционный бак

Редукционный бак -

Квадратная бурильная труба

Квадратная бурильная труба -

Резервуар для восстановления

Резервуар для восстановления -

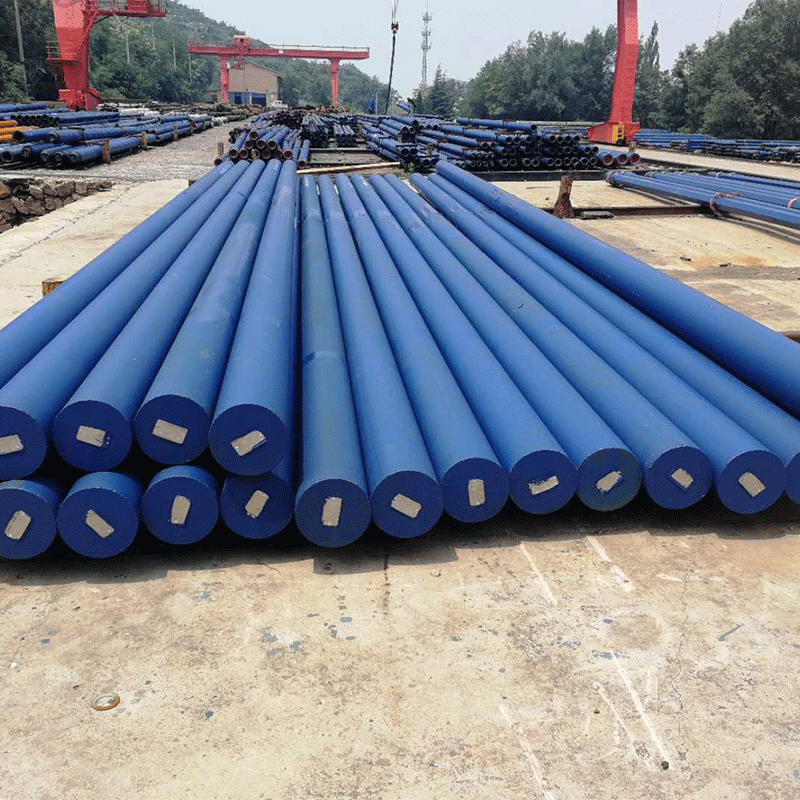

Износостойкие бурильные трубы с покрытием

Износостойкие бурильные трубы с покрытием -

Интегральная буровая колонна

Интегральная буровая колонна

Связанный поиск

Связанный поиск- OEM Центробежное литье цилиндр лайнер плесень

- центробежное литье труб

- OEM центробежное литье для производства

- Оптовая центробежное литье эксцентрик

- Автоматическая литейная машина

- Купить чугун центробежного литья машины формы

- Дешевые чугуна центробежного литья машины трубы формы

- Эксцентриситет центробежного литья в Китае

- Центробежное литье биение

- OEM нестандартные плесени