Китай центробежного литья гильзы цилиндра формы

Ну что, закинул эту мысль на бумагу. Вообще-то, центробежное литье гильз цилиндров – штука такая, довольно специфичная, но как ни крути, важная. А я тут как раз на днях наткнулся на статью про новые материалы для, ну, не важно, про что. Короче, в голове крутятся мысли – вот они, технологии, да и развитие. А еще, знаешь, в последнее время все говорят про экологию. Как бы все это приложить к производству? Хм, интересно. А еще, тут такое дело, моя теща вчера опять приехала с очередным 'гениальным' решением для дачи… Но это уже совсем другая история. Давайте попробуем разобраться, что там с этим литьем, что там вообще происходит.

Обзор: Центробежное литье гильз – нюансы и перспективы

Итак, центробежное литье гильз цилиндров. Что это такое? В общих чертах – это процесс изготовления гильз методом вращения слитка в форме. Производство таких деталей требует особой точности и контроля. Компании, которые этим занимаются, обычно обладают большим опытом и передовым оборудованием. По сути, это своеобразный 'быстрый старт' для производства высокоточных деталей, особенно если речь идет о сложных геометриях. В нашей стране есть много таких производителей, но не все из них одинаково хороши. Например, компания АО Хоума Фэнлэй Изготовление Трубных Форм – они, насколько я знаю, довольно неплохие ребята. Их сайт вот: https://www.foundrymachinery.ru. Они специализируются именно на этой теме, и, судя по описанию, работают не первый год. Это важно, потому что опыт – это, знаешь, всегда плюс.

Сейчас, когда требования к качеству и точности растут с каждым днем, центробежное литье становится все более востребованным. Это связано с тем, что позволяет получать детали с высокой степенью однородности и минимальным количеством дефектов. И это, в свою очередь, влияет на долговечность и надежность конечного продукта. Кроме того, этот метод литья может быть адаптирован для работы с различными материалами, от стали до специальных сплавов. Поэтому, если вам нужна гильза, которая должна выдерживать экстремальные нагрузки, то, возможно, центробежное литье – это именно то, что вам нужно.

Важно отметить, что конкуренция в этой сфере высокая. Но те, кто делает ставку на качество и инновации, как, например, АО Хоума Фэнлэй, прочно занимают свои позиции на рынке. И это хорошо, потому что позволяет потребителям выбирать надежных поставщиков и получать продукцию, которая соответствует самым высоким стандартам.

Технологические аспекты производства

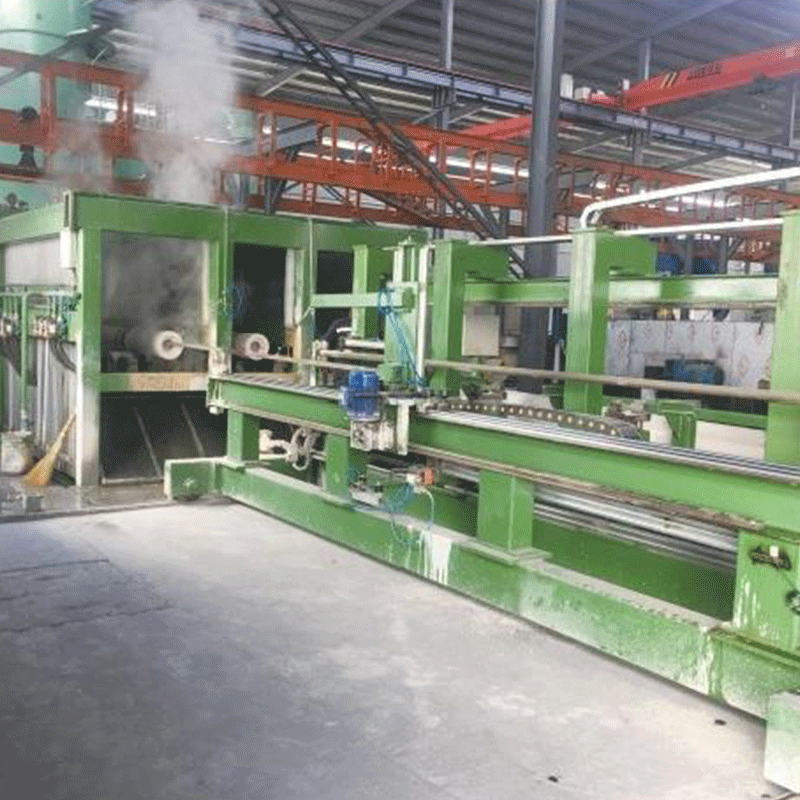

Процесс центробежного литья – это не просто 'залить расплав, дать остыть'. Это сложная технологическая цепочка, которая включает в себя множество этапов. Начиная от подготовки формы и заканчивая последующей обработкой детали. Каждый этап требует строгого контроля и соблюдения технологических режимов. Иначе можно получить деталь с дефектами, которая не будет соответствовать требованиям. Например, при формировании гильз, особенно с внутренним сложным профилем, важен правильный подбор смазочно-охлаждающей жидкости, чтобы избежать деформации отливки. Это, как мне кажется, довольно тонкий момент.

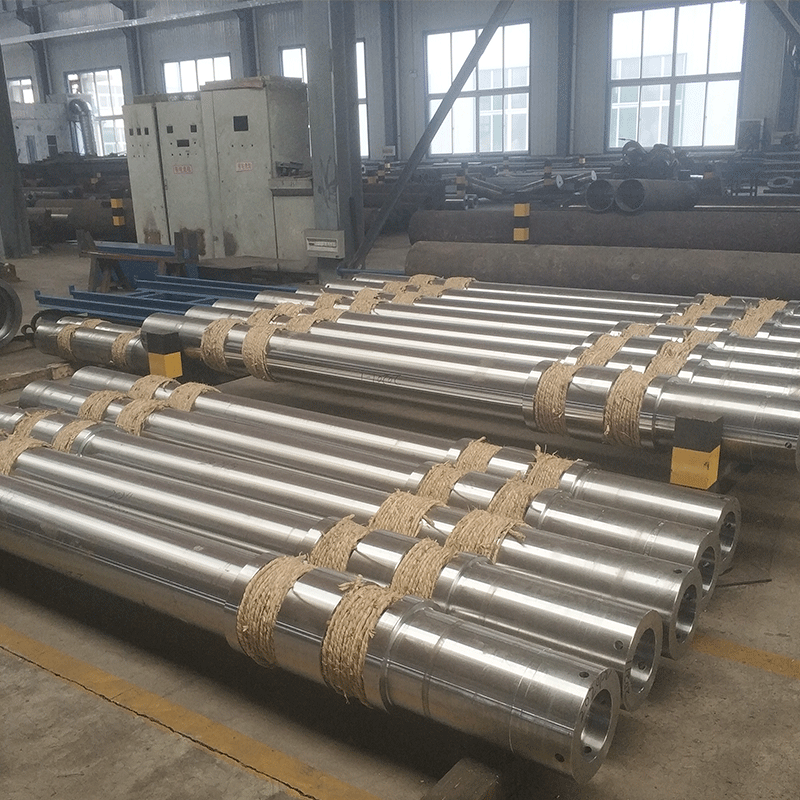

Формы для центробежного литья изготавливаются из различных материалов – обычно это чугун, сталь или графит. Выбор материала зависит от требований к точности и долговечности формы. Кроме того, формы могут быть изготовлены с использованием различных технологий – от традиционных методов обработки до современных методов, таких как электроэрозионная обработка. Влияет и объем производства. Для малых партий может быть достаточно простых форм, а для крупных – сложных, многокомпонентных. Этим, наверное, и отличаются профессионалы – умеют выбрать оптимальный вариант для конкретной задачи.

Также, стоит отметить, что современные технологии позволяют автоматизировать многие этапы производства центробежных гильз. Это, в свою очередь, повышает производительность и снижает затраты. Но автоматизация – это не самоцель. Важно, чтобы автоматизация действительно улучшала качество продукции и повышала эффективность производства. Иначе, это просто трата денег.

Материалы и сплавы

Выбор материалов для центробежного литья определяет свойства конечного продукта. В основном используются различные стали – углеродистые, легированные, нержавеющие. Но также могут использоваться и другие сплавы, например, алюминиевые или медные. В зависимости от назначения гильзы, могут добавляться различные легирующие элементы, чтобы улучшить ее прочность, коррозионную стойкость или другие свойства. Например, для гильз, которые будут использоваться в агрессивных средах, используют нержавеющие стали с добавлением хладагентов. Это все очень специфично, и требует глубоких знаний в области металлургии.

Процесс подготовки сплава для литья также важен. Необходимо обеспечить однородность сплава и отсутствие включений. Для этого используют различные методы обработки, такие как вакуумирование или продувка аргоном. Кроме того, сплав должен иметь правильную температуру и вязкость, чтобы обеспечить нормальное течение расплава в форме. Поэтому, даже кажущаяся мелочь, как контроль температуры, может существенно повлиять на качество отливки.

Современные тенденции в области материалов направлены на использование более легких и прочных сплавов. Например, разрабатываются новые алюминиевые сплавы с улучшенными характеристиками. Использование таких сплавов позволяет снизить вес гильзы, что важно для многих применений. Кроме того, ведутся исследования по использованию композиционных материалов, которые могут быть использованы для изготовления гильз с уникальными свойствами.

Контроль качества

Контроль качества на всех этапах центробежного литья является обязательным условием. На каждом этапе проводятся различные проверки и испытания, чтобы выявить возможные дефекты и предотвратить их появление. Например, после литья проводится визуальный осмотр, чтобы выявить трещины или другие дефекты поверхности. Кроме того, проводится контроль размеров и геометрических параметров детали, а также проверка механических свойств. Используются различные методы контроля, такие как ультразвуковой контроль, рентгеновский контроль, контроль на микроудар. Очень важно, чтобы контроль качества был не только формальным, но и содержательным.

Современные системы контроля качества позволяют проводить измерения деталей с высокой точностью и автоматизировать процесс проверки. Это, в свою очередь, повышает эффективность контроля и снижает вероятность ошибок. Кроме того, используются различные программные средства для анализа данных контроля и выявления тенденций. Это позволяет производителям своевременно реагировать на изменения в процессе производства и предотвращать появление дефектных деталей. В общем, это все про современные технологии и стремление к совершенству.

Сертификация по стандартам ISO 9002 и ISO 14001, как у АО Хоума Фэнлэй, говорит о серьезном подходе к качеству и экологической безопасности. Это важный фактор для многих покупателей, которые хотят быть уверенными в надежности и безопасности продукции.

Применение в различных отраслях

Гильзы, изготовленные методом центробежного литья, используются в самых разных отраслях промышленности. Например, в машиностроении – для производства деталей двигателей, гидравлических систем и других машин. В авиации – для производства деталей самолетов и вертолетов. В энергетике – для производства деталей турбин и насосов. В нефтегазовой отрасли – для производства деталей оборудования для добычи и транспортировки нефти и газа. И это далеко не полный перечень. Это универсальный метод, и возможности его применения практически безграничны.

Особенностью центробежного литья является возможность получения деталей сложной геометрии с высокой точностью. Это особенно важно для применений, где требуется высокая надежность и долговечность. Например, в авиации и энергетике, где даже незначительные дефекты могут привести к серьезным авариям. Поэтому,

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Центробежное оборудование свыше 600 мм

Центробежное оборудование свыше 600 мм -

Редукционный бак

Редукционный бак -

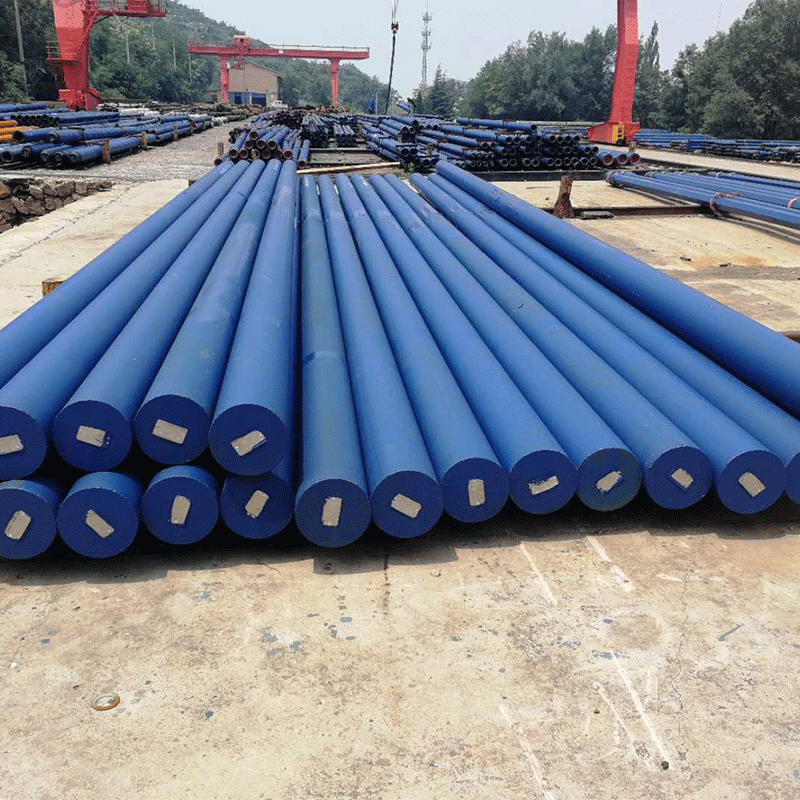

Утяжелённая Бурильная Труба

Утяжелённая Бурильная Труба -

Полуавтоматическая двухстанционная машина центробежного литья

Полуавтоматическая двухстанционная машина центробежного литья -

Подшипник

Подшипник -

Редуктор для клапанов с винтовой гайкой серии XLS

Редуктор для клапанов с винтовой гайкой серии XLS -

Полуавтоматическая одностанционная машина центробежного литья

Полуавтоматическая одностанционная машина центробежного литья -

Квадратная бурильная труба

Квадратная бурильная труба -

Машина центробежного литья стальных баков

Машина центробежного литья стальных баков -

Резервуар для восстановления металлического магния

Резервуар для восстановления металлического магния -

Формы для труб из серого чугуна

Формы для труб из серого чугуна -

Цилиндр гидравлической стойки

Цилиндр гидравлической стойки

Связанный поиск

Связанный поиск- Купить обсадные бурильные трубы

- Вертикальная центробежная литейная машина

- Купить вакуумное центробежное литье

- Купить горизонтальное центробежное литье

- Дефекты центробежного литья оптом

- центробежное литье купить

- 6 метров центробежная литейная машина

- 30Crmo Центробежные формы

- Производство центробежного литья в Китае

- Метод центробежного литья OEM