Купить горизонтальное центробежное литье

Ну что, как дела? Заглянул сюда за чем-то интересным, наверное. Я вот сижу, думаю... Заметил недавно, как у нас тут все меняется. Технологии, знаете ли, не стоят на месте. Всё стремится к скорости, к качеству. Особенно в производстве – там, как говорится, без заморочек не обойтись. Я как раз на днях разглядывал какой-то рекламный щит про пресс-формы, ну, и задумался – а как это всё работает? В общем, решил порыться в теме. Может, кому-то полезно будет. Главное – не занудствовато. Постараюсь рассказать понятно, как будто с другом поболтаю.

Современные тенденции в производстве трубных форм

Говорят, в последнее время очень активно развивается литье под давлением. Не просто так. Требования к качеству стали выше, сроки – короче, а материалы – сложнее. Особенно в сфере обработки глубоких отверстий, это, знаете ли, не самая простая задача. Вот компания АО Хоума Фэнлэй Изготовление Трубных Форм, например. Они годами этим занимаются, опыта у них – видимо-невидимо. С 90-х, если верить их сайту, делают формованные трубы. И не просто делают, а постоянно улучшают качество и производительность. Это, конечно, здорово. Сертификаты ISO9002 и ISO14001 – это вообще серьезно. В общем, у них там всё по-научному, но суть одна – делать хорошо и быстро. Почитали про них на их сайте: https://www.foundrymachinery.ru.

И это не просто слова. У них там, судя по описанию, мощный технический потенциал. А это значит, что они могут браться за сложные проекты. Я вот думаю, что в будущем литье под давлением будет еще более востребованным. Ну, если конечно, будут развиваться соответствующие технологии и материалы. В общем, вижу, что рынок двигается в сторону более точного и эффективного производства. Похоже, что это только начало, интересные вещи впереди.

Развитие технологий проектирования и моделирования

Уже давно не считают, что можно просто нарисовать чертеж и приступать к изготовлению формы. Сейчас всё гораздо сложнее. Используют сложные программы для 3D-моделирования и симуляции. Это позволяет выявить потенциальные проблемы на этапе проектирования и избежать дорогостоящих ошибок в процессе производства. А то, знаете, порой бывает, сделаешь форму, а она не та, что надо. В итоге, время и деньги – всё на ветер. Вот это обидно.

Я вот недавно видел видео, где показывали, как эти программы работают. Вроде бы всё сложно, но на самом деле, принцип понятен. Создаешь виртуальную модель, проверяешь, как будет происходить процесс литья, и вносишь коррективы, пока не получишь идеальный результат. Это, конечно, требует определенных навыков и знаний, но без этого сейчас никак. Без этого никуда. Ну, это как с компьютером – сначала сложно, потом привыкаешь.

И еще интересно, что сейчас активно внедряют технологии автоматизированного проектирования (CAD) и автоматизированного производства (CAM). То есть, всё – от проектирования до изготовления формы – происходит с помощью компьютера. Это повышает точность, скорость и снижает вероятность ошибок. В общем, автоматизация – это наше всё, как говорится. Надо к этому адаптироваться, иначе останешься позади.

Применение формовочных изделий в различных отраслях промышленности

Формовочные изделия на основе литья под давлением используются, пожалуй, везде. От автомобильной промышленности до авиастроения. Ну, тут и объяснять нечего, это как вода и земля – без этого никуда. В автомобилях, например, используют формовочные изделия для производства различных деталей – от бамперов до кузовных панелей. А в авиастроении – для производства сложных деталей, требующих высокой точности и прочности.

Еще, конечно, формовочные изделия применяются в производстве бытовой техники, электроники, медицинского оборудования и многом другом. В общем, где только не используют. И это не просто какая-то там детализация – это часто критически важные компоненты, которые определяют качество и надежность конечного продукта. Вот представьте себе, что если детали для самолета сделаны плохо – что будет? И это только один пример.

И самое интересное, что постоянно появляются новые области применения. Например, сейчас активно исследуют возможности использования формовочных изделий для производства деталей для космической отрасли. Ведь там требования к материалам и геометрии особенно строгие. Ну, и конечно, нельзя забывать про экологию. Сейчас все стремятся к использованию более экологичных материалов и технологий. Это, кстати, важно.

Материалы для литья под давлением: выбор и особенности

Выбор материала для литья под давлением – это важный этап, от которого зависит качество и долговечность конечного продукта. И тут тоже не всё так просто. Нужно учитывать множество факторов – рабочую температуру, механические свойства, коррозионную стойкость и т.д. Нельзя просто взять первый попавшийся материал и сказать, что он подойдет. Это как с выбором обуви – надо учитывать, для чего она нужна, какой у вас тип стопы и т.д.

Самые распространенные материалы для литья под давлением – это различные марки стали, алюминия, магния и их сплавы. Но помимо них, сейчас активно используют полимеры, композитные материалы и керамику. Это связано с тем, что требования к материалам постоянно растут. Ну, как бы это сказать… В общем, делают все более сложные штуки, для которых обычные материалы не подходят. Чтобы все работало, чтобы все было надежно.

И еще интересно, что сейчас активно развиваются технологии использования нано материалов. Это позволяет создавать материалы с улучшенными свойствами – более прочные, легкие, устойчивые к высоким температурам и т.д. В общем, нано технологии – это будущее материаловедения, это точно. Но пока еще это дороговато, поэтому пока используется не так широко. Может, со временем станет доступнее.

Экологические аспекты и устойчивое развитие

Конечно, нельзя говорить о производстве без упоминания об экологии. Особенно, когда речь идет о литье под давлением. В процессе производства образуется определенное количество отходов, которые нужно утилизировать. А также могут выделяться вредные вещества в атмосферу. Но современные технологии позволяют минимизировать негативное воздействие на окружающую среду.

Например, используются системы рециркуляции воды и воздуха. Отходы перерабатываются и используются повторно. Также внедряются технологии использования более экологичных материалов. В общем, стремятся к тому, чтобы производство было максимально 'зеленым'. И это, я думаю, правильно. Ведь мы должны думать не только о сегодняшнем дне, но и о будущем. Чтобы нашим детям и внукам тоже была хорошая жизнь.

И конечно, нельзя забывать про энергоэффективность. Современные станки и оборудование потребляют меньше электроэнергии, чем старые. Также используются альтернативные источники энергии – солнечная, ветровая и т.д. В общем, стремятся к тому, чтобы производство было не только экологичным, но и экономичным. Это взаимосвязанные вещи. Ну и конечно, важно соблюдать все нормативные требования в области охраны окружающей среды. Без этого никак. У них там на сайте, кстати, тоже про экологию пишут, если интересно.

Перспективы развития производства трубных форм

В целом, можно сказать, что производство трубных форм находится в постоянном развитии. Новые технологии, новые материалы, новые области применения – всё это делает эту отрасль интересной и перспективной. И, как мне кажется, в будущем литье под давлением будет играть еще более важную роль в различных отраслях промышленности. Ведь без этого просто не обойтись.

Особенно интересно наблюдать за развитием автоматизации и роботизации. Роботы уже сейчас используются для выполнения многих операций в процессе производства – от загрузки материалов до сбор

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

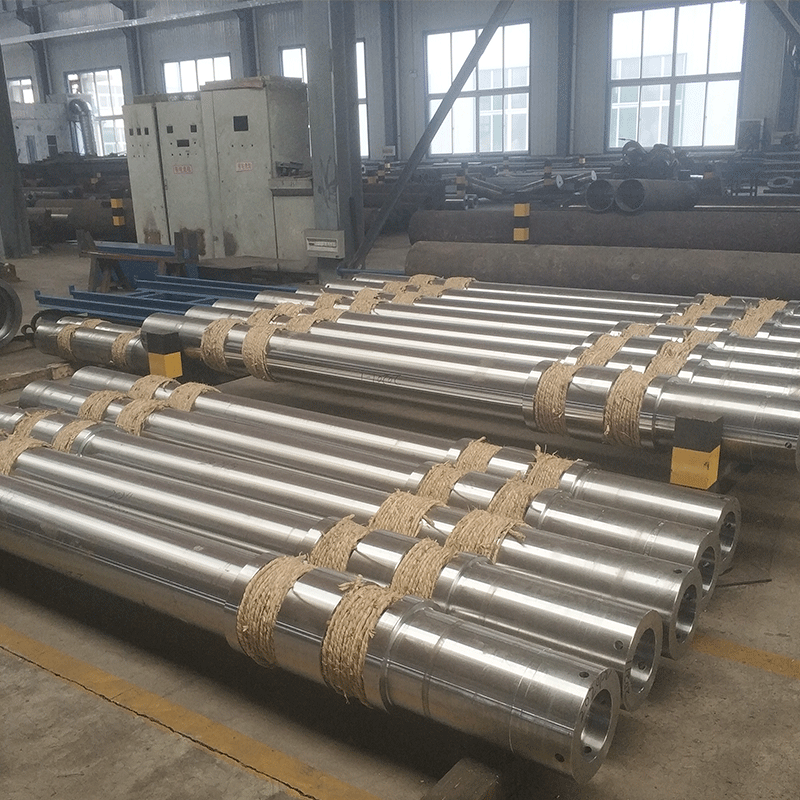

Износостойкие бурильные трубы с покрытием

Износостойкие бурильные трубы с покрытием -

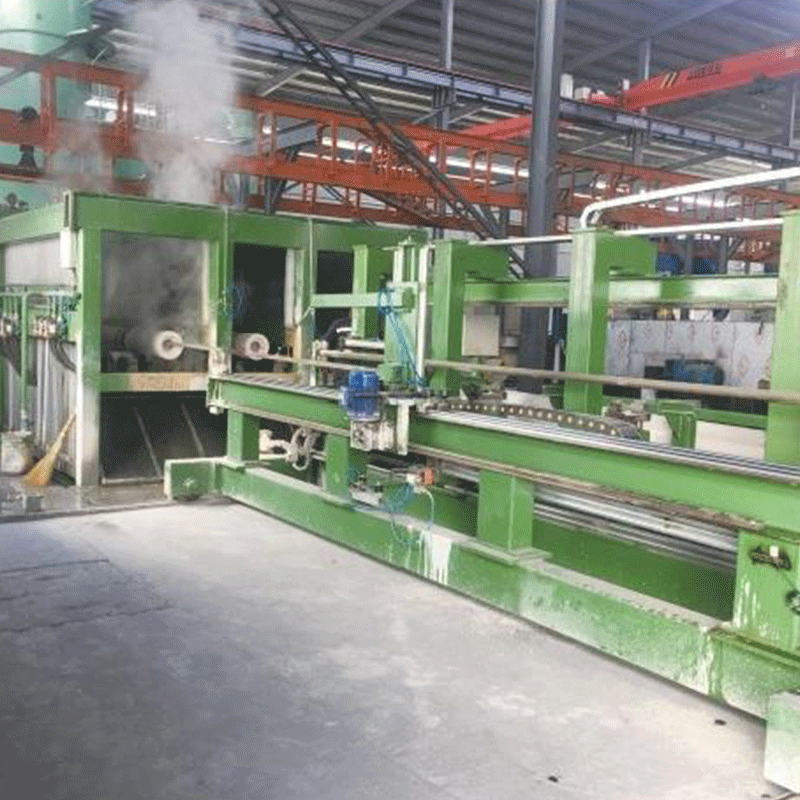

Полуавтоматическая одностанционная машина центробежного литья

Полуавтоматическая одностанционная машина центробежного литья -

Подшипник

Подшипник -

Утяжеленная бурильная труба

Утяжеленная бурильная труба -

Редукционный бак

Редукционный бак -

Резервуар для восстановления

Резервуар для восстановления -

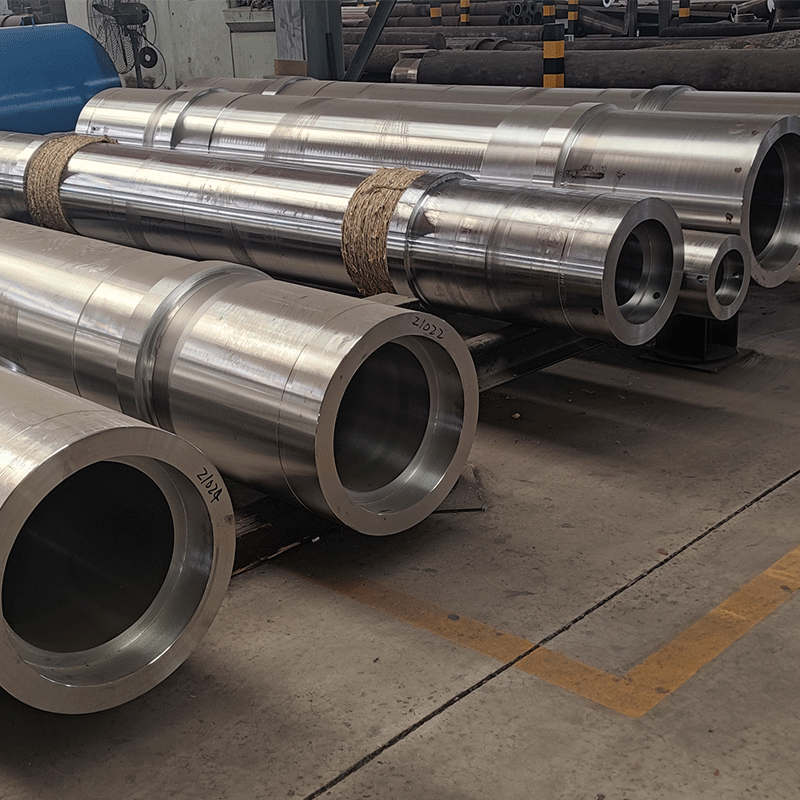

Цилиндр гидравлической стойки

Цилиндр гидравлической стойки -

Полностью автоматическая многостанционная центробежная литьевая машина

Полностью автоматическая многостанционная центробежная литьевая машина -

1100 мм магниевая центробежная литейная машина

1100 мм магниевая центробежная литейная машина -

Резервуар для восстановления металлического магния

Резервуар для восстановления металлического магния -

Полуавтоматическая двухстанционная машина центробежного литья

Полуавтоматическая двухстанционная машина центробежного литья -

Внутришлифовальный станок

Внутришлифовальный станок

Связанный поиск

Связанный поиск- Трубчатая форма машины центробежного литья

- подшипник цена

- Дешевые центробежного литья цилиндр рукав формы

- Дешевые центробежные литья формы

- Горизонтальная центробежная литейная машина OEM

- OEM центробежного литья машина трубки формы операции

- вакуумное центробежное литье

- Дешевая форма трубы для высокоскоростной машины центробежного литья

- Формы для центробежного литья валков в Китае

- Диаметр бурильных труб оптом мм