Купить заготовки для центробежного литья

Итак, вот я сижу, смотрю на старый блокнот. В голове рой мыслей, как будто пчелы в улье. Что-то про заготовки, что-то про отходы... Но начнем с главного, с того, что меня сегодня зацепило – с темы производства деталей методом литья под давлением. Звучит сложно, да? На самом деле, это целая индустрия, очень интересная и, знаете, довольно перспективная. В последнее время все чаще говорят об экологичности и автоматизации, и это, пожалуй, самые важные тренды, которые стоит учитывать.

Современные технологии изготовления форм для литья под давлением

Ну, начнем с самого начала – с форм. Без качественной формы – никакого качественного изделия. И тут уже не обойтись без технологий. Компания АО Хоума Фэнлэй Изготовление Трубных Форм, например, специализируется на изготовлении именно таких форм. Они, кстати, довольно давно на рынке, с 90-х, как я понимаю. Вот это опыт! А это значит, что они знают толк в своем деле. Они делают не просто формы, а формы для обработки глубоких отверстий, и это уже говорило бы о многом. У них, судя по всему, серьезная техническая база и система контроля качества – ISO9002 и ISO14001, вот это серьезно. Наверное, много всяких спецстанок, какое-то там программное обеспечение... На самом деле, я не разбираюсь, но понимаю, что без этого никак.

И еще интересно, что в их описание прямо сказано про постоянное улучшение производительности и качества. Не просто так это пишут, понимаете? Это значит, что они не стоят на месте, постоянно ищут новые решения, новые материалы, новые технологии. Это важно для любого бизнеса, особенно в такой конкурентной среде. Слышал, сейчас много говорят про использование 3D-печати для изготовления форм – это, наверное, будущее. Конечно, это пока дороговато, но думаю, скоро станет более доступным. Помню, на выставке видел один прототип, выглядит круто, но пока это скорее игрушка для богатых.

А еще я тут подумал, как это все влияет на конечную стоимость изделия. Хорошая форма – это не дешево, но зато она позволяет производить детали более точно и эффективно. Это, в свою очередь, снижает себестоимость продукции и делает ее более конкурентоспособной на рынке. В общем, вся эта оснастка – это важный элемент целого производственного процесса, и без нее никак не обойтись. Как с молотком для строителя, наверное.

Применение изделий литья под давлением в различных отраслях

Конечно, литьем под давлением занимаются не только в машиностроении. Эти детали можно найти практически везде – от автомобильных запчастей до бытовой техники. Ну, например, автомобильные детали, как уже говорил – там много чего литьем под давлением делают. Коробки передач, подкрылки, детали двигателя... И вообще, чем больше автоматизации, тем больше деталей делают методом литья. А еще, в медицине, в электронике… Словно везде они. И все это благодаря тому, что литье под давлением позволяет получать детали любой сложности и с высокой точностью.

Что касается конкретных примеров, то можно привести в пример корпуса для электроприборов. Ну, например, для микроволновых печей, холодильников. Это, конечно, не самая сложная деталь, но она должна быть прочной, герметичной и эстетичной. Ну, а если говорить о более сложных деталях, то это, конечно, уже детали для авиации или космической отрасли. Там требования к качеству просто запредельные.

А знаете, я тут вспомнил, как однажды видел рекламный ролик, где показывали производство деталей для космических кораблей. Огонь! Все какие-то блестящие, современные, очень дорогой вид. Вот это да! Так что, литье под давлением – это действительно перспективная область, с огромным потенциалом.

Тенденции рынка и прогнозы развития

Сейчас на рынке литья под давлением наблюдается несколько заметных тенденций. Во-первых, это автоматизация. Все больше компаний переходят на роботизированные линии, что позволяет повысить производительность и снизить затраты на рабочую силу. Во-вторых, это использование новых материалов. В частности, все большую популярность приобретают композитные материалы, которые позволяют создавать более легкие и прочные детали. Ну, в-третьих, это экологичность. Все больше компаний стараются использовать более экологичные технологии и материалы, чтобы снизить воздействие на окружающую среду. И это, наверное, самое важное.

И, если судить по прогнозам, то эти тенденции будут только усиливаться в ближайшие годы. Автоматизация станет еще более распространенной, использование новых материалов будет расширяться, а экологичность станет обязательным условием для любого производителя. Ну, а что касается конкретных цифр, то здесь все сложно. Много разных прогнозов, много разных факторов, которые могут повлиять на ситуацию. Но в целом, можно сказать, что рынок литья под давлением будет продолжать расти.

Знаете, я тут начитался всяких отчетов, и все говорят про растущий спрос на детали для электромобилей. Это, наверное, самая большая тенденция сейчас. Конечно, это все еще не массовый рынок, но потенциал огромный. Если электромобили станут более доступными, то спрос на детали для литья под давлением будет расти в геометрической прогрессии.

Экологические аспекты и устойчивое развитие

Ну, что касается экологических аспектов, то здесь тоже есть, что сказать. Литье под давлением – это довольно энергоемкий процесс, и он может оказывать негативное воздействие на окружающую среду. Но сейчас все больше компаний стараются минимизировать это воздействие. Например, они используют более энергоэффективное оборудование, более экологичные материалы и внедряют системы переработки отходов.

И еще, важно отметить, что многие компании переходят на замкнутые циклы производства, то есть отходы перерабатываются и используются повторно. Это, конечно, не идеально, но это уже шаг в правильном направлении. В общем, экологичность – это не просто модное слово, это необходимость.

А знаете, я тут недавно читал про разработки новых биоразлагаемых материалов для литья под давлением. Это, конечно, пока еще на стадии исследований, но, надеюсь, в будущем это станет реальностью. Тогда отходы от литья под давлением можно будет утилизировать без вреда для окружающей среды.

Обслуживание и эксплуатация оборудования для литья под давлением

Конечно, чтобы оборудование работало исправно и долговечно, необходимо проводить регулярное техническое обслуживание. Это включает в себя очистку, смазку, замену изношенных деталей и калибровку. Ну, в общем, все то, что необходимо для поддержания оборудования в рабочем состоянии.

Важно также следить за качеством используемых материалов и соблюдать технологические режимы. Несоблюдение этих режимов может привести к браку изделий и поломке оборудования. А еще, необходимо обучать персонал, чтобы он мог правильно эксплуатировать оборудование и своевременно обнаруживать неисправности.

Как и с любым другим оборудованием, необходимо иметь план профилактических работ и строго его соблюдать. Ну, а если что-то ломается, то нужно немедленно обращаться к специалистам. Иначе можно причинить себе еще больше вреда.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Форма для редукционного бака

Форма для редукционного бака -

1100 мм магниевая центробежная литейная машина

1100 мм магниевая центробежная литейная машина -

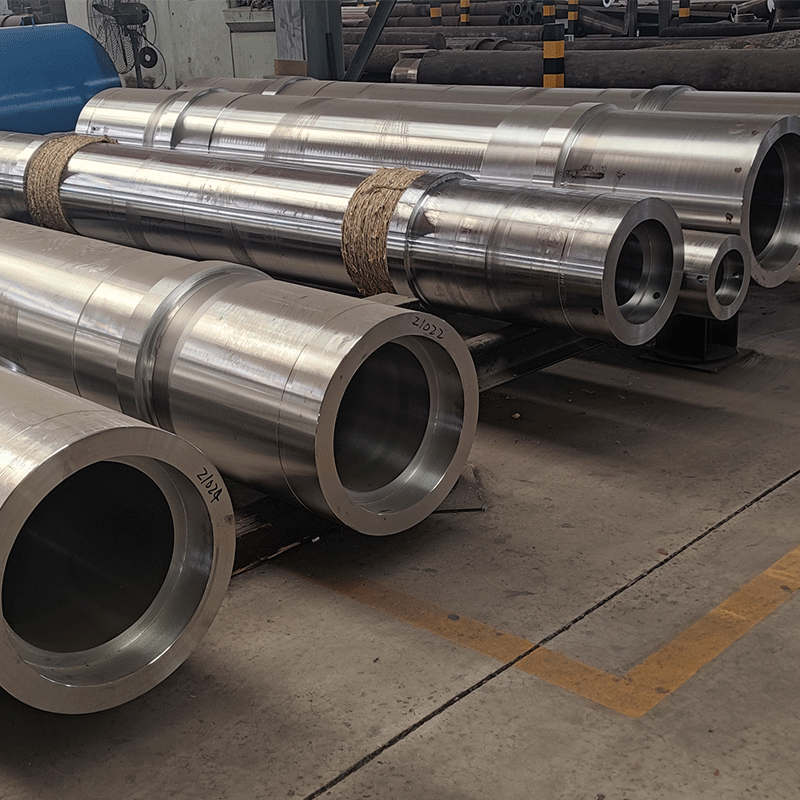

Бурильная труба

Бурильная труба -

Редукционный бак

Редукционный бак -

Комплект поддонов центрифуги

Комплект поддонов центрифуги -

Интегральная буровая колонна

Интегральная буровая колонна -

Буровой инструмент

Буровой инструмент -

Форма для насосных труб

Форма для насосных труб -

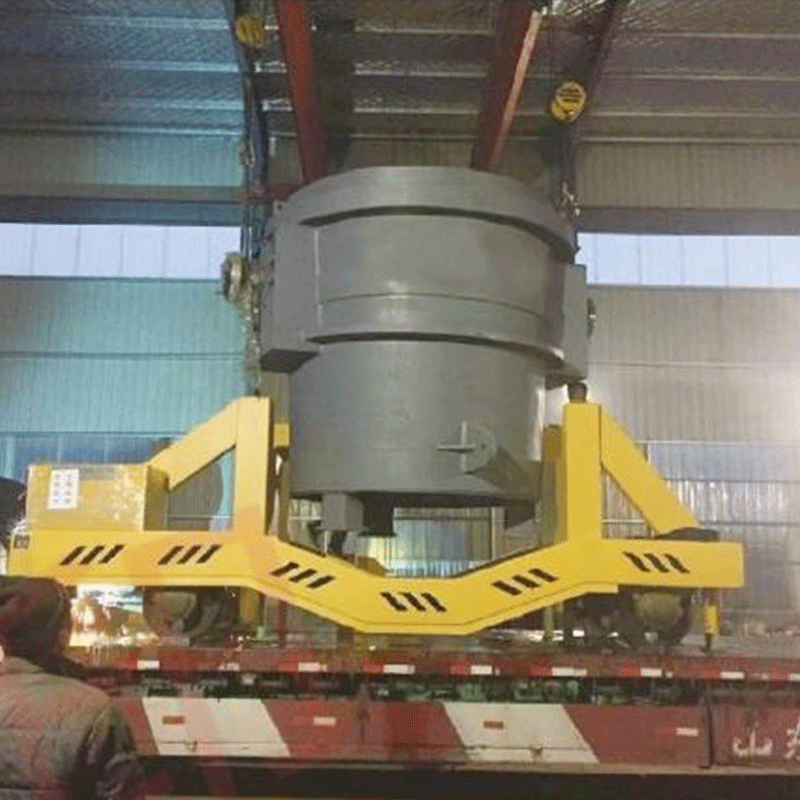

Машина центробежного литья стальных баков

Машина центробежного литья стальных баков -

Машина центробежного литья магниевого сплава

Машина центробежного литья магниевого сплава -

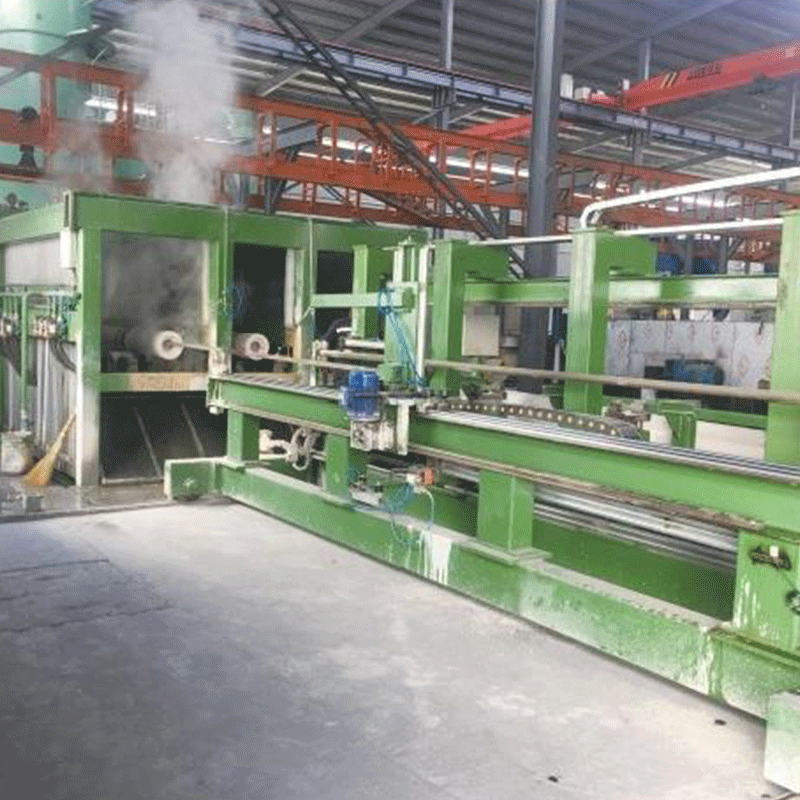

Полностью автоматическая многостанционная центробежная литьевая машина

Полностью автоматическая многостанционная центробежная литьевая машина -

Подшипник

Подшипник

Связанный поиск

Связанный поиск- Центробежное литье машина трубы плесень

- Производство центробежного литья в Китае

- Оптовая металлическая форма трубы машины центробежного литья типа

- Заготовки для центробежного литья оптом

- Дешевые 30Crmo центробежные пресс-формы

- Оптовая горизонтальная центробежная отливка

- Купить бурильные трубы производство

- Купить центробежное оборудование

- Дешевые модели бурильных труб

- Оптовые вертикальные центробежные литейные машины