Купить Обработка глубоких отверстий

Ну что, как жизнь? Тут вот сижу, думаю… Заметил я, что все эти 'глубокие отверстия' – штука не такая уж и простая. Тоже как будто смутно слышал, что это такое, но вроде как сейчас все через это проходит. А может просто реклама какая-то прилетела, не знаю. В общем, решил почесать репу и кое-что тут написать. Не обещаю гениальности, просто мысли вслух, как будто с другом болтаешь. Вроде бы и интересно, и полезно, если кто интересуется. Заодно и сам освежу память, если что. обработка глубоких отверстий - вот это тема, да.

Что такое обработка глубоких отверстий и зачем она нужна?

Короче, это когда нужно сделать глубокое отверстие в каком-то материале. Трубе, например. Или в какой-нибудь детали. Не просто дырку, а именно глубокую. И чтобы она ровную была. Понятно, что это не простая задача, особенно если материал твердый. При этом, в современном мире, глубокая обработка отверстий необходима во многих отраслях. Тут и машиностроение, и авиация, и нефтегазовая промышленность… Список можно продолжать до бесконечности. Вот представьте себе двигатель самолета, или турбину в электростанции – везде нужны такие детали. И все это – результат применения технологий обработки глубоких отверстий. Занимаются этим профессионалы, с мощным оборудованием. В общем, важное дело.

Недавно наткнулся на сайт одной компании, АО Хоума Фэнлэй Изготовление Трубных Форм. Заметил, что они вот этим и занимаются. Трубными формами для этой самой обработки. Видать, у них там опыт большой. У них даже сертификаты ISO есть, значит серьезные ребята. А это, знаете ли, немаловажно, когда дело касается сложных процессов. АО Хоума Фэнлэй Изготовление Трубных Форм, вроде бы, специализируется на этом направлении уже довольно давно, с начала 90-х. У них там целая система управления качеством, современное оборудование – все как надо. Ну, как говорят, 'делают что-то – делают хорошо'. А там и производство формованных труб, и всякие другие штуки для обработки.

Технологии обработки глубоких отверстий: что нового?

Раньше, наверное, все делали как-то по старинке. А сейчас технологии шагнули далеко вперед. Используют разные методы: токарные, фрезерные, сверлильные… Иногда даже специальные технологии, как, например, обработка глубоких отверстий с использованием EDM (электрического вычитания металла). Это когда точить водой, как бы. Звучит странно, но эффективно. В общем, наука тут не стоит на месте. Постоянно появляются новые материалы, новые методы обработки, новые инструменты. И все это позволяет делать детали все точнее и качественнее. Причем, все это не просто так, а для того, чтобы оборудование работало эффективнее, а срок службы деталей был больше.

Слышал, что сейчас активно развивается направление микро- и нанообработки глубоких отверстий. То есть, когда нужно делать отверстия очень маленького диаметра. Для чего это нужно? Ну, например, для микроэлектроники, для медицинского оборудования. Это такая сложная задача, требует специального оборудования и квалифицированных специалистов. Но результат того стоит, потому что позволяет создавать новые, более совершенные устройства. Интересная тема, прямо. И да, они в АО Хоума Фэнлэй Изготовление Трубных Форм вроде как этим тоже занимаются – из того, что пишут на сайте.

Применение в различных отраслях: от авиации до медицины

Ну, тут все понятно. Авиация – это турбины, двигатели, фюзеляж… Медицина – это хирургические инструменты, имплантаты, оборудование для диагностики… Нефтегазовая промышленность – это буровое оборудование, трубы, насосы… И так далее. Везде, где нужна высокая точность и надежность, там используется обработка глубоких отверстий. И чем сложнее деталь, тем больше вероятность, что в ней есть глубокие отверстия. Так что, спрос на эти технологии только растет. Просто представьте, сколько всяких деталей просто так не существует – они все благодаря этим технологиям. А это значит, что АО Хоума Фэнлэй Изготовление Трубных Форм занимается важным делом.

Мне вот тут однажды рассказали, что в какой-то лаборатории делали микроскопические отверстия в титановом сплаве для создания нового типа имплантата. Говорят, это позволит улучшить биосовместимость материала и снизить риск отторжения. Интересная вещь, да. Показывает, что технологии обработки глубоких отверстий могут быть использованы не только в промышленности, но и в медицине, чтобы спасать жизни. И вообще, все это очень вдохновляет.

Экология и устойчивость: ответственный подход к производству

Конечно, нельзя говорить о производстве без экологических вопросов. Любая обработка металла – это отходы, пыль, выбросы. Вот поэтому и важно, чтобы компании, которые занимаются обработкой глубоких отверстий, придерживались принципов устойчивого развития. Использовали современные технологии, которые позволяют сократить количество отходов, снизить выбросы в атмосферу и воду. Утилизировали отходы правильно. В общем, делали все возможное, чтобы минимизировать воздействие на окружающую среду. Ведь это не просто так, это забота о будущем.

А вот АО Хоума Фэнлэй Изготовление Трубных Форм, судя по сертификату ISO14001, уделяет этому вопросу достаточно внимания. ISO14001 – это международный стандарт экологического менеджмента. То есть, компания не просто так говорит, что заботится об экологии, а действительно что-то делает для этого. Наверное, у них там есть специальные системы, которые позволяют контролировать выбросы, перерабатывать отходы и использовать экологически чистые материалы. Ну, это я так думаю, потому что сертификат есть. В целом, очень хорошо, что компании заботятся об экологии, это очень важно.

Кстати, часто говорят про циркулярную экономику - переработка отходов, повторное использование материалов. Вот это тоже может быть применено и в сфере обработки глубоких отверстий. Например, можно перерабатывать металлическую стружку, которая образуется при точении или фрезеровании. Использовать ее для производства новых деталей или для других целей. Ведь это же просто гора полезного материала, которая просто выбрасывается! В общем, потенциал для развития в этой области огромный.

Операции и обслуживание оборудования: залог стабильной работы

Чтобы оборудование для обработки глубоких отверстий работало стабильно и эффективно, его нужно регулярно обслуживать. Это включает в себя смазку, очистку, регулировку, замену изношенных деталей. И, конечно, нужно следить за состоянием материалов и инструментов. Ведь от этого зависит качество конечного продукта. Кроме того, нужно обучать персонал работе с оборудованием, чтобы избежать аварий и травм. В общем, все как в любой другой сфере производства. Уход за оборудованием – это залог его долговечности и надежности.

Я вот тут недавно читал, что сейчас все больше компаний используют системы предиктивного обслуживания оборудования. Это когда с помощью датчиков и алгоритмов анализируется состояние оборудования и прогнозируется, когда может потребоваться ремонт или замена деталей. Это позволяет избежать неожиданных поломок и снизить время простоя. Это очень удобно, и, наверное, в будущем это станет стандартом для большинства производств. И вообще, хороший сервис – это всегда плюс. Надеюсь, у АО Хоума Фэнлэй Изготовление Трубных Форм есть такая система.

Еще один важный момент – это обучение персонала. Чтобы специалисты знали, как правильно работать с оборудованием, какие меры безопасности нужно соблюдать, как диагностировать и устранять неисправности. Ну и, конечно, чтобы они были в курсе последних технологических новинок и могли эффективно

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интегральная буровая колонна

Интегральная буровая колонна -

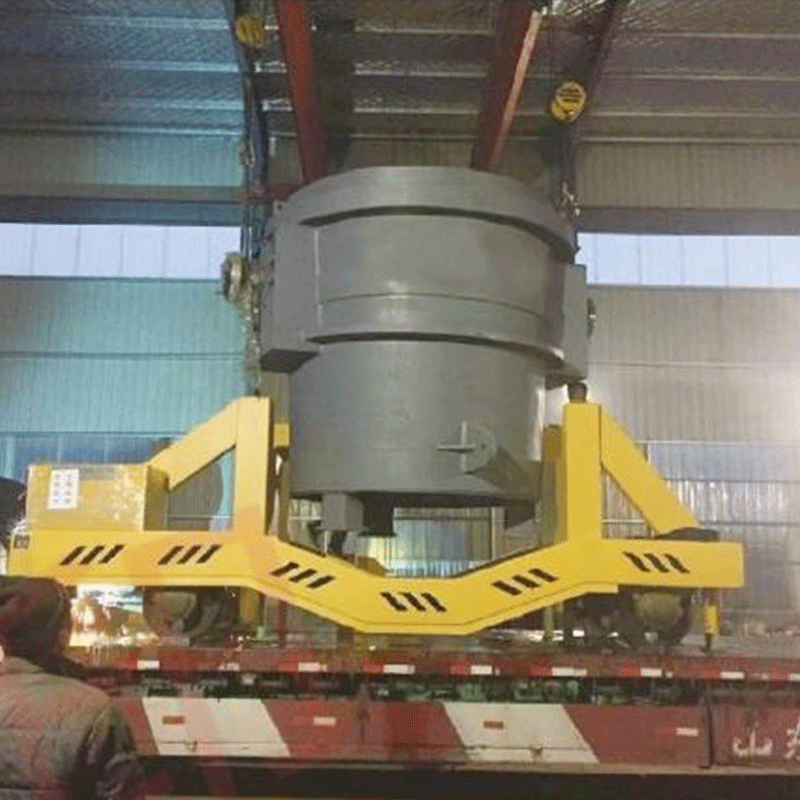

Сталеразливочный ковш

Сталеразливочный ковш -

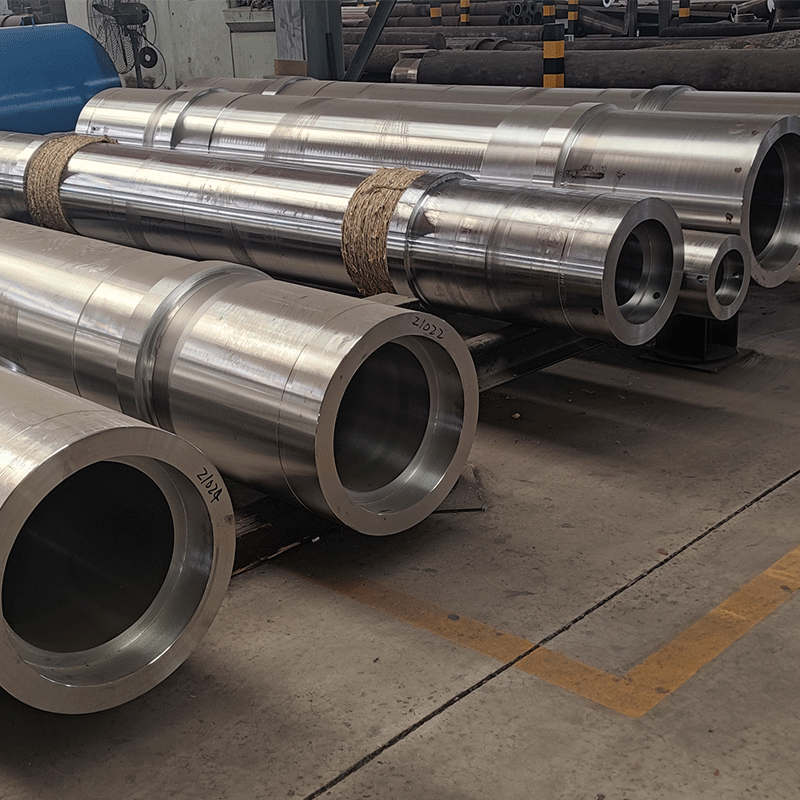

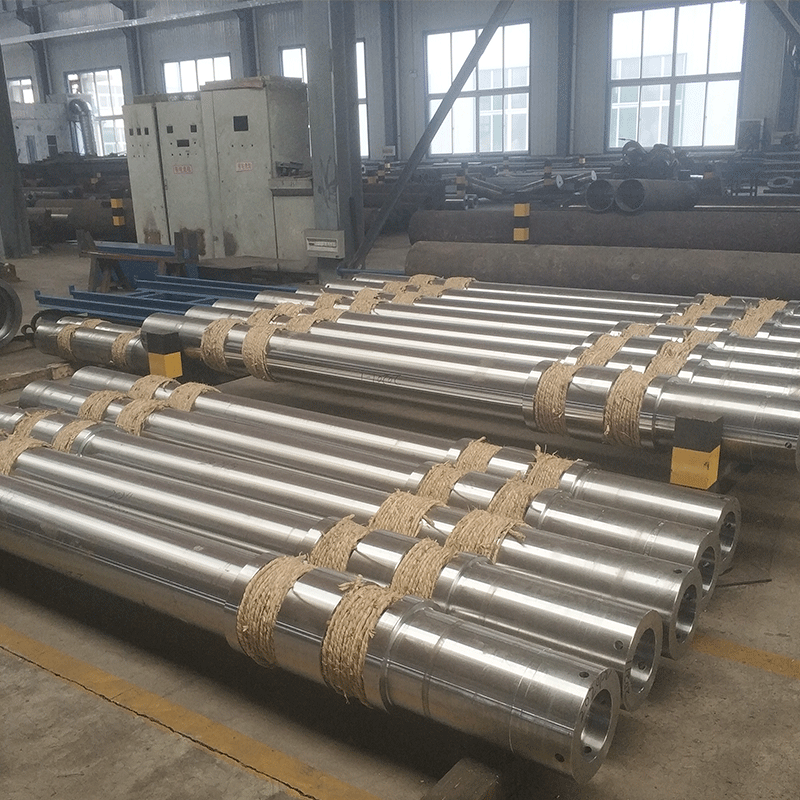

Утяжеленная бурильная труба

Утяжеленная бурильная труба -

Форма для редукционного бака

Форма для редукционного бака -

Резервуар для восстановления металлического магния

Резервуар для восстановления металлического магния -

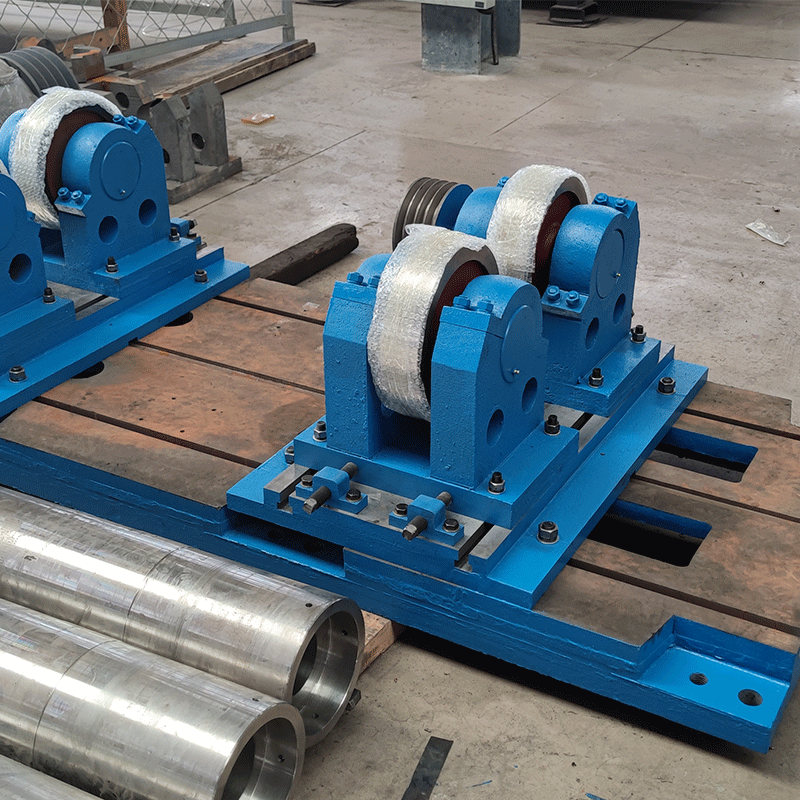

1100 мм магниевая центробежная литейная машина

1100 мм магниевая центробежная литейная машина -

Формы для труб из серого чугуна

Формы для труб из серого чугуна -

Немагнитные буровые колонны

Немагнитные буровые колонны -

Бурильная труба

Бурильная труба -

Цилиндр гидравлической стойки

Цилиндр гидравлической стойки -

Утяжелённая Бурильная Труба

Утяжелённая Бурильная Труба -

Формы для печных труб

Формы для печных труб

Связанный поиск

Связанный поиск- Обработка глубоких отверстий

- Купить центробежное литье ролики

- Купить стальные бурильные трубы

- Дешевые подшипники

- OEM интеллектуальные центробежного литья машина плесень

- Купить печную трубу

- Форма для ролика центробежного литья

- заготовка центробежного литья

- Купить центробежного литья трубы формы

- задний подшипник