Купить центробежное литье процесс

Обзор:

Представьте себе, как из расплавленного металла мгновенно формируются детали сложной формы. Вот это и есть литье под давлением. Эта технология незаменима в производстве автомобильных компонентов, бытовой техники, электроники и даже медицинского оборудования. Мы поговорим о том, как это работает сегодня, какие инновации происходят, какие проблемы возникают и как компании, вроде АО Хоума Фэнлэй Изготовление Трубных Форм, справляются с ними. В общем, постараюсь объяснить всё максимально просто и понятно, без лишней воды. Ну, как получится.

История и эволюция технологии

Начнем с основ. Литье под давлением – это метод производства металлических деталей, когда расплавленный металл под высоким давлением впрыскивается в форму. Формы обычно изготавливаются из высокопрочной стали. Эта технология появилась довольно давно, в начале 20-го века, и с тех пор постоянно совершенствовалась. Первые процессы были очень простыми, с низким давлением и ограниченным выбором металлов. Сейчас же можно работать с широким спектром сплавов, включая алюминиевые, магниевые, медно-сплавные и стальные. Особенно заметен прогресс в точности и скорости литья. Современные машины позволяют получать детали с очень сложной геометрией и высокой точностью, причем очень быстро.

Технологические аспекты: от формы до готовой детали

Итак, как же это работает? Во-первых, нужна форма. Формы для литья под давлением – это сложные устройства, состоящие из множества секций, которые свариваются вместе. Далее, расплавленный металл подается в камеру формы, где он под высоким давлением заполняет все полости. После заполнения металл охлаждается и затвердевает. Затем форма открывается, и готовая деталь извлекается. Существуют различные варианты литья под давлением, например, с охлаждением водой или маслом. Выбор способа зависит от типа металла, размера детали и требуемых характеристик.

Применение в различных отраслях

Литье под давлением – это не просто технологический процесс, это ключ к производству множества современных изделий. В автомобилестроении, например, литьем под давлением производят детали двигателей, трансмиссии, рулевого управления. В бытовой технике – корпуса стиральных машин, холодильников, микроволновок. В электронике – корпуса смартфонов, ноутбуков, планшетов. Даже в авиастроении и медицине используются детали, изготовленные методом литья под давлением, особенно те, где важна высокая точность и надежность.

Инновации и тенденции рынка

Рынок литья под давлением постоянно развивается. Одним из главных направлений – это использование новых материалов, таких как композитные сплавы и сплавы с улучшенными характеристиками. Второй важный тренд – это автоматизация производства. Современные литейные машины управляются компьютером и оснащены системами контроля качества, что позволяет повысить производительность и снизить затраты. Еще одна интересная тенденция – это развитие технологий 3D-печати для изготовления форм. Это позволяет значительно сократить время и стоимость производства форм, особенно для небольших партий.

Экологические аспекты и устойчивое развитие

Конечно, любое производство оказывает влияние на окружающую среду. Литье под давлением не исключение. Потребление энергии, выбросы от сжигания топлива, образование отходов – все это требует внимания. Сейчас многие компании стремятся к более экологичным способам производства. Например, используют энергоэффективные машины, перерабатывают отходы металла, применяют более экологичные смазочные материалы. Сертификаты ISO 9002 и ISO 14001, которые есть у АО Хоума Фэнлэй Изготовление Трубных Форм, говорят о их стремлении к качеству и экологичности.

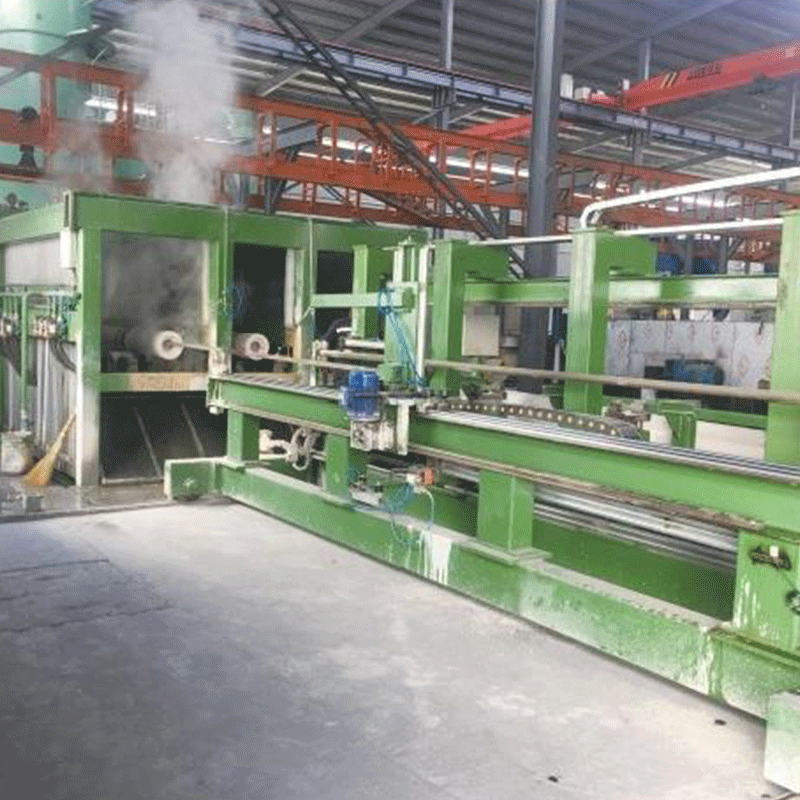

АО Хоума Фэнлэй Изготовление Трубных Форм: опыт и качество

АО Хоума Фэнлэй Изготовление Трубных Форм – это компания с богатым опытом в области литья под давлением. Они специализируются на изготовлении трубных форм и постоянно совершенствуют свои технологии. Их мощный технический потенциал позволяет производить детали сложной формы с высокой точностью и качеством. Сертификация по стандартам ISO подтверждает соответствие их продукции международным требованиям. Они работают с различными металлами и сплавами, предлагая решения для широкого спектра отраслей промышленности. В общем, можно сказать, что это надежный партнер для тех, кто нуждается в высококачественных металлических деталях.

Обслуживание и эксплуатация оборудования

Чтобы литейная машина работала исправно и долговечно, необходимо проводить регулярное техническое обслуживание. Это включает в себя смазку, очистку, проверку и замену изношенных деталей. Также важно следить за состоянием системы охлаждения и системой управления. Современные литейные машины оснащены системами диагностики, которые позволяют своевременно выявлять неисправности. Кроме того, необходимо проводить обучение персонала, чтобы операторы могли правильно эксплуатировать оборудование и своевременно реагировать на возникающие проблемы. Хороший сервис – залог стабильной и эффективной работы литейного цеха.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Форма для редукционного бака

Форма для редукционного бака -

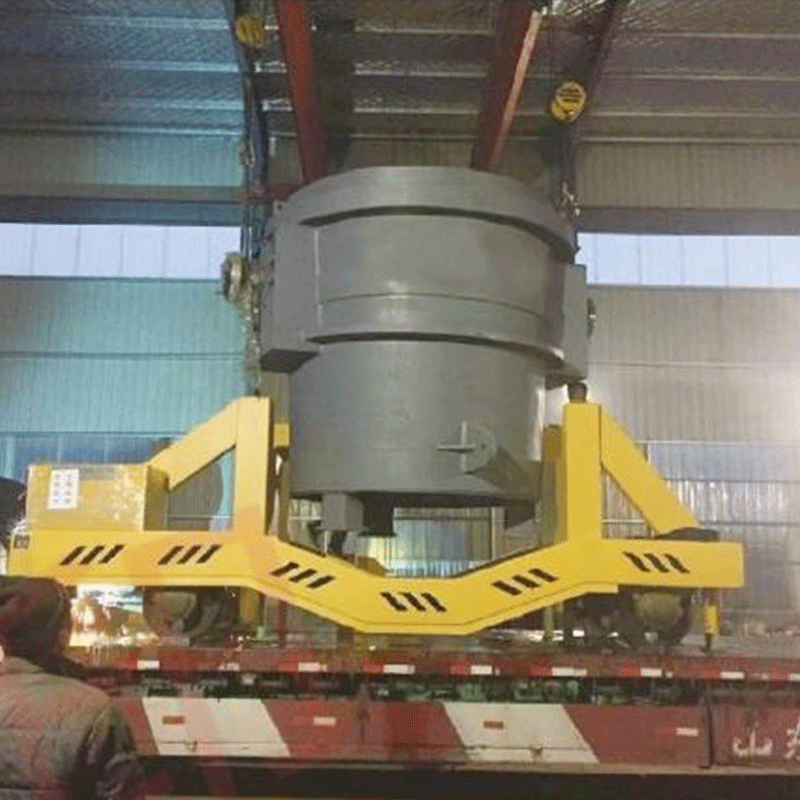

Центробежное оборудование свыше 600 мм

Центробежное оборудование свыше 600 мм -

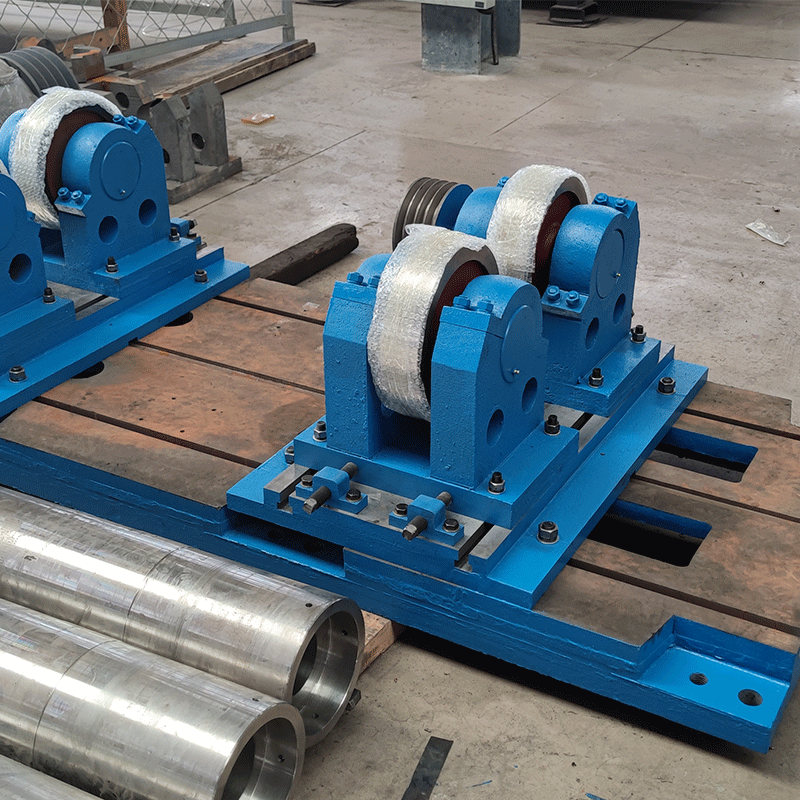

Внутришлифовальный станок

Внутришлифовальный станок -

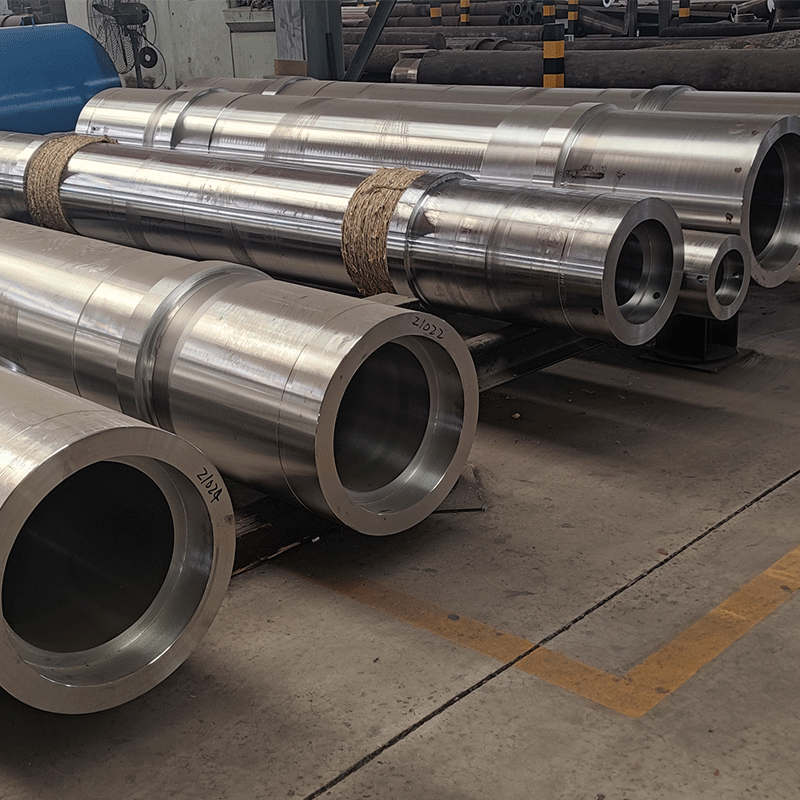

Цилиндр гидравлической стойки

Цилиндр гидравлической стойки -

Резервуар для восстановления

Резервуар для восстановления -

Нестандартные пресс-формы на заказ

Нестандартные пресс-формы на заказ -

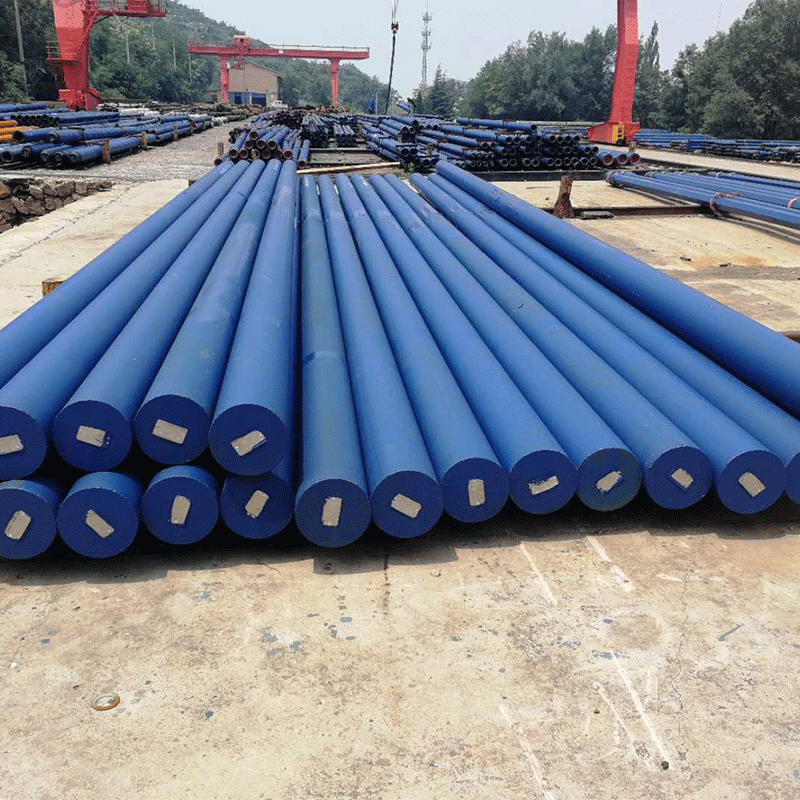

Квадратная бурильная труба

Квадратная бурильная труба -

Полуавтоматическая двухстанционная машина центробежного литья

Полуавтоматическая двухстанционная машина центробежного литья -

Утяжелённая Бурильная Труба

Утяжелённая Бурильная Труба -

Транспортное средство для перевозки чугуна

Транспортное средство для перевозки чугуна -

Резервуар для восстановления металлического магния

Резервуар для восстановления металлического магния -

Комплект поддонов центрифуги

Комплект поддонов центрифуги

Связанный поиск

Связанный поиск- Центробежное литье ролик трубки формы

- Купить компоненты бурильных труб

- Новые формы для машин центробежного литья в Китае

- Стальные бурильные трубы из Китая

- Оборудование для центробежного литья

- Технология центробежного литья оптом

- OEM центробежная литейная форма

- Оптовая центробежная литейная машина плесень

- Дефекты центробежного литья

- Оптовая центробежное литье метод