купить центробежный станок для литья

Ну что, вот сижу, думаю... Вчера на дороге увидел рекламу какой-то новой полировки для машин. И подумал: а что вообще делают на заводах, где эти машины делают? Тоже ли какие-то сложные штуки? В общем, затянуло меня в тему литья металлов. Случайно наткнулся на информацию про центробежные станки для литья, и решил немного поразмышлять. Просто, знаете, чтоб голова не пустела. Не буду говорить, для кого это полезно, просто мысли вслух.

Современные технологии в литейном производстве

Сегодня литье – это уже не просто копание в песке. Заводы шагнули далеко вперед. Появились сложные системы автоматизации, компьютерное моделирование, новые сплавы. В частности, центробежное литье сейчас очень популярно. Это как бы улучшенная версия традиционного литья, где жидкий металл заливается в вращающийся ковш, и центробежная сила равномерно распределяет его по форме. Это позволяет получить детали с высокой точностью и прочностью. Кстати, АО Хоума Фэнлэй Изготовление Трубных Форм, ребята, вроде как, специализируются именно на производстве форм для литья. У них там сертификаты ISO9002 и ISO14001, значит, не просто так работают, а по правилам. Сайт у них вот: https://www.foundrymachinery.ru. Видели, как у них формы выглядят? Дизайнерская штука, скажу я вам.

Технологии меняются очень быстро. То, что было актуально вчера, сегодня уже может быть устаревшим. Важно следить за новинками, внедрять новые методы обработки и контроля качества. Иначе останешься с пожелтевшими от времени формами... А это, знаете ли, неприятно. Там ещё всякие 3D-печатные формы появляются, это вообще отдельная история. Представляете, designed on a computer and made by a printer?

Помню, как в школе на физике учили о центробежной силе. Тогда казалось, это что-то абстрактное. А сейчас понимаю, как она работает на практике. В литейном производстве это – ключ к качеству. Вот, например, для изготовления труб, как у ребят из АО Хоума Фэнлэй, это жизненно необходимо. Труба должна быть ровной, без дефектов, а значит, и процесс литья должен быть безупречным.

Оптимизация процессов и повышение эффективности

Эффективность производства – это, конечно, важно. Чем быстрее и дешевле получится произвести деталь, тем больше прибыли компания получит. Вот и вся гонка за оптимизацией. Используют автоматизированные линии, систему управления материалами, другие всякие штуки. Мне, конечно, все это кажется немного сложным, но логика проста: меньше ручного труда, меньше ошибок, больше продукции. А еще оптимизируют расход материалов, чтобы не переплачивать.

Иногда, знаешь, задумываешься, а не слишком ли это все автоматизировано? Ведь в каждой детали, в каждой форме, есть своя душа, свое мастерство. Хотя, конечно, автоматизация – это хорошо, когда она работает правильно. Главное, чтобы люди не вымирали вместе с машинами.

В последнее время все больше внимания уделяется анализу данных. С помощью специальных программ собирают информацию о каждом этапе производства, анализируют ее и выявляют узкие места. Это как в игре – нужно понимать, где нужно приложить больше усилий, чтобы выиграть. В литейном производстве 'выигрыш' – это качественная продукция и максимальная рентабельность.

Применение литых деталей в различных отраслях

Литые детали используются повсюду. В автомобилестроении, авиации, строительстве, медицине… Да где только не применишь! От простых болтов до сложных деталей двигателей. И вот, например, очень часто используют литье для изготовления деталей, подвергающихся высоким температурам и нагрузкам. Металлы, которые используются в литье, должны быть устойчивы к таким условиям.

Помню, как разбирался однажды с кранкой на даче. Половина деталей была литая, и какие-то из них даже не подлежали ремонту – просто ломались. Наверное, качество литья было не очень. Вот почему важно выбирать надежных поставщиков. У них должны быть все необходимые сертификаты и опыт работы.

Сейчас литье активно используется в производстве медицинских имплантатов. Это очень сложная и ответственная область, где требования к качеству просто не допускают никаких компромиссов. Литые детали должны быть биосовместимыми и безопасными для человеческого организма. Это уже совсем другая история, но тоже очень интересная.

Экономия и инновации в материалах

В последнее время в литейной отрасли активно внедряются новые материалы. Например, разрабатываются композитные сплавы, которые легче и прочнее традиционных. Это позволяет снизить вес деталей, что особенно важно в автомобильной промышленности и авиации. Еще активно исследуют возможность использования переработанного металла. Это, знаете ли, вопрос экологической ответственности.

Иногда интересно, как ученые и инженеры придумывают эти новые сплавы. Это настоящий творческий процесс. Они смешивают разные металлы в разных пропорциях, чтобы получить желаемые свойства. Как алхимики, только вместо философского камня – прочный и легкий сплав.

А еще, знаете, говорят, что работают над созданием самовосстанавливающихся материалов для литья. То есть, если деталь получит трещину, она сама ее залатает. Звучит как фантастика, но, возможно, в будущем это станет реальностью. Хотя, скорее всего, это потребует очень много времени и усилий.

Экология и устойчивое развитие

Экология сейчас – это очень важный вопрос. И литейное производство не исключение. Производство металла – это довольно трудоемкий процесс, который требует большого количества энергии и ресурсов. Поэтому важно минимизировать негативное воздействие на окружающую среду.

АО Хоума Фэнлэй, если судить по их сертификатам ISO14001, старается соблюдать экологические нормы. То есть, у них есть система управления отходами, они контролируют выбросы в атмосферу и воду. Конечно, можно и лучше, но хоть что-то делается.

Сейчас все больше компаний переходят на использование возобновляемых источников энергии. Например, солнечных панелей или ветряных турбин. Это позволяет снизить выбросы углекислого газа и сделать производство более экологичным. А еще, активно внедряют технологии переработки отходов. Металл можно переплавлять и использовать повторно. В общем, стараются жить по принципу 'меньше отходов, больше пользы'.

Перспективы развития отрасли

В целом, литейная отрасль имеет хорошие перспективы развития. Спрос на литые детали будет только расти, особенно в таких отраслях, как автомобилестроение и авиация. Но для этого нужно постоянно внедрять новые технологии, повышать качество продукции и снижать негативное воздействие на окружающую среду.

На мой взгляд, ключевые направления развития отрасли – это автоматизация, цифровизация и использование новых материалов. Ну и, конечно, экология. Экология – это не просто модное слово, это вопрос выживания. Если не позаботиться об окружающей среде, то в итоге получим только проблемы.

В общем, литейное производство – это интересная и перспективная отрасль. И, хотя она может показаться сложной и технологичной, в ней есть своя красота и своя логика. Главное, не забывать о людях, которые работают на этих заводах, и о том, какое важное значение имеет их труд для общества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Износостойкие бурильные трубы с покрытием

Износостойкие бурильные трубы с покрытием -

Немагнитные буровые колонны

Немагнитные буровые колонны -

Комплект поддонов центрифуги

Комплект поддонов центрифуги -

Формы для печных труб

Формы для печных труб -

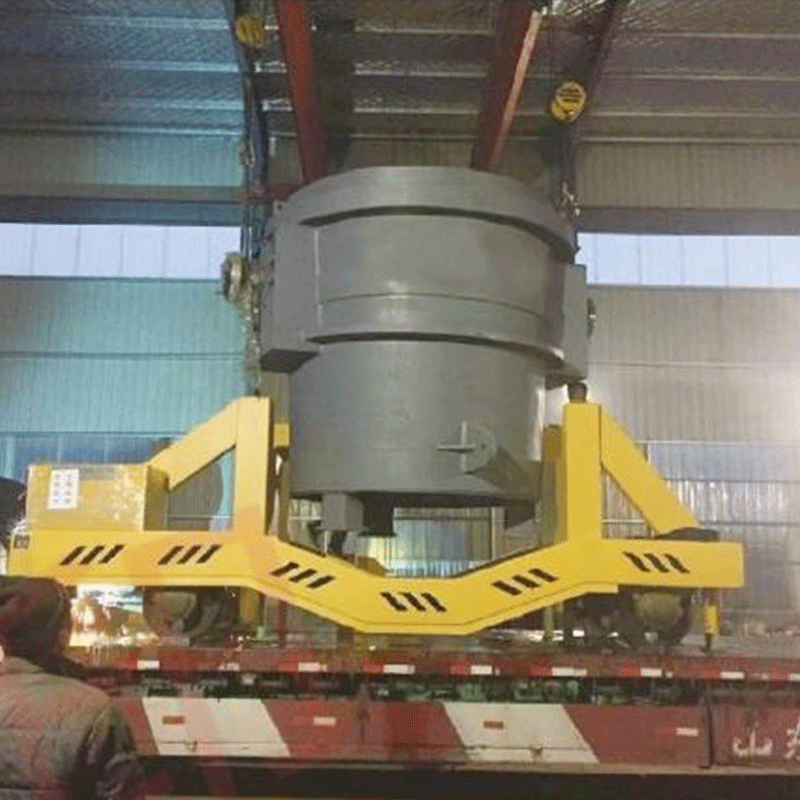

Сталеразливочный ковш

Сталеразливочный ковш -

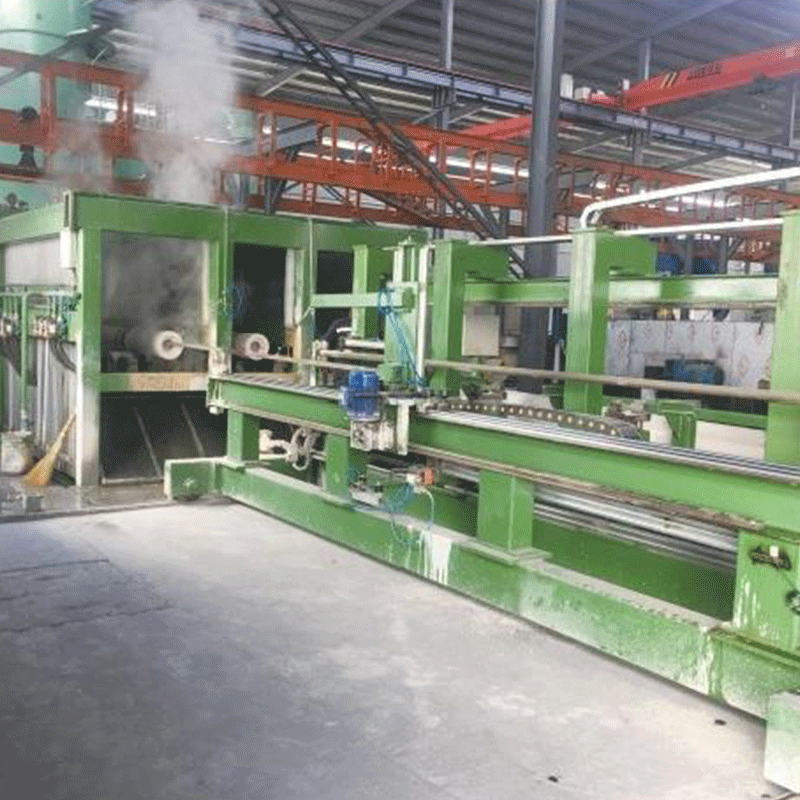

Полуавтоматическая одностанционная машина центробежного литья

Полуавтоматическая одностанционная машина центробежного литья -

Буровой инструмент

Буровой инструмент -

Транспортное средство для перевозки чугуна

Транспортное средство для перевозки чугуна -

Полуавтоматическая двухстанционная машина центробежного литья

Полуавтоматическая двухстанционная машина центробежного литья -

Редукционный бак

Редукционный бак -

Редуктор для клапанов с винтовой гайкой серии XLS

Редуктор для клапанов с винтовой гайкой серии XLS -

Утяжелённая Бурильная Труба

Утяжелённая Бурильная Труба

Связанный поиск

Связанный поиск- Оптовая горизонтальная центробежная литейная машина плесень

- OEM глубокое отверстие обработки

- OEM центробежное литье цилиндр гильза форма

- центробежная литье металлов

- Формадля центробежной литейной машины

- Оптовые бурильные трубы убт

- OEM кальция металла уменьшения резервуара плесень

- Оптовая продажа буровых воротников

- горизонтальная машина центробежного литья

- труба буровая бурильная