Машина для центробежного литья чугуна

Центробежное литье чугуна – это проверенная временем технология, позволяющая получать детали сложной формы с высокой точностью и прочностью. Но как выбрать оптимальную машину для центробежного литья чугуна, учитывая разнообразие моделей и производителей на рынке? В этой статье мы рассмотрим основные аспекты, технологические особенности, а также поделимся опытом и практическими рекомендациями. Мы разберем преимущества и недостатки технологии, поговорим о материалах, используемых в центробежном литье, и предоставим информацию о популярных моделях машин и производителях.

Что такое центробежное литье чугуна и почему оно так популярно?

Суть технологии центробежного литья заключается в заливке расплавленного чугуна в вращающийся разъем. Под действием центробежной силы расплавный металл растекается по всей поверхности формы, заполняя ее даже самые труднодоступные участки. Это позволяет создавать детали сложной геометрии без необходимости использования сложной оснастки, например, штампов. Именно поэтому центробежное литье широко применяется в производстве деталей для машиностроения, автомобильной промышленности, строительстве и многих других отраслях.

Одним из ключевых преимуществ является высокая точность литья. Детали, полученные методом центробежного литья, обладают хорошей поверхностью, минимальным количеством дефектов и высокой повторяемостью. Кроме того, технология позволяет получать детали с различным химическим составом чугуна, адаптируя его под конкретные требования.

Технологический процесс центробежного литья

Процесс центробежного литья можно разделить на несколько этапов:

Подготовка формы

Формы для центробежного литья изготавливаются из чугуна, стали или графита. Они могут быть как одноразрными, так и многоразовыми. Важно обеспечить точную геометрию формы и отсутствие дефектов, чтобы гарантировать качество отливки.

Заливка расплава

Расплавленный чугун заливается в вращающуюся форму через заливное устройство. Скорость вращения формы и температура расплава тщательно контролируются для обеспечения равномерного заполнения формы и предотвращения образования дефектов.

Охлаждение и затвердевание

После заливки форма охлаждается, что приводит к затвердеванию чугуна. Скорость охлаждения влияет на структуру металла и его механические свойства. Для получения оптимальных свойств используются различные методы охлаждения, например, воздушное или водяное охлаждение.

Извлечение отливки

После охлаждения отливка извлекается из формы. В зависимости от конструкции формы и свойств чугуна, извлечение может осуществляться вручную или с помощью специального оборудования.

Виды машин для центробежного литья чугуна

Существует несколько видов машин для центробежного литья чугуна, различающихся по конструкции и принципу работы. Основные типы:

- Вертикальные машины: Эти машины являются наиболее распространенными и используются для литья небольших и средних деталей. Они отличаются простотой конструкции и удобством обслуживания.

- Горизонтальные машины: Эти машины предназначены для литья крупных деталей. Они обеспечивают более равномерное заполнение формы и позволяют получать отливки с меньшим количеством дефектов.

- Машины с регулируемой скоростью вращения: Эти машины позволяют изменять скорость вращения формы, что дает возможность контролировать процесс заполнения формы и получать отливки с заданными свойствами.

При выборе машины необходимо учитывать тип и размеры производимых деталей, требуемую точность и производительность, а также доступный бюджет.

На что обратить внимание при выборе машины для центробежного литья чугуна

Выбор подходящей машины для центробежного литья чугуна – задача ответственная, требующая внимательного подхода. Вот несколько ключевых факторов, на которые стоит обратить внимание:

- Производительность: Определите необходимое количество отливок в единицу времени.

- Диаметр отливок: Убедитесь, что машина способна отливать детали требуемого диаметра.

- Точность литья: Обратите внимание на точность позиционирования формы и контроль скорости вращения.

- Надежность и долговечность: Выбирайте машины от проверенных производителей с хорошей репутацией.

- Автоматизация: Автоматизация процесса литья может повысить производительность и снизить затраты на рабочую силу.

- Энергоэффективность: Выбирайте машины с низким энергопотреблением.

АО Хоума Фэнлэй: надежный поставщик оборудования для центробежного литья

АО Хоума Фэнлэй Изготовление Трубных Форм – это российский производитель оборудования для литейной промышленности, специализирующийся на производстве машин для центробежного литья чугуна. Компания предлагает широкий ассортимент моделей, отличающихся по производительности, диаметру отливок и степени автоматизации. (https://www.foundrymachinery.ru/)

Машины АО Хоума Фэнлэй отличаются высоким качеством, надежностью и простотой в эксплуатации. Компания обеспечивает полный цикл обслуживания, включая поставку оборудования, монтаж, пусконаладку и сервисное обслуживание.

Например, модель машины для центробежного литья чугуна 'ХФ-500' от АО Хоума Фэнлэй предназначена для литья деталей диаметром до 500 мм. Она оснащена автоматической системой управления, что обеспечивает высокую точность литья и минимальное количество дефектов. Указывается, что эта модель способна производить до 200 отливок в час. АО Хоума Фэнлэй предлагает различные варианты комплектации, позволяющие адаптировать машину под конкретные требования заказчика.

Материалы для центробежного литья чугуна

Для центробежного литья чугуна используют различные марки чугуна, в зависимости от требуемых свойств отливки. Наиболее распространенные марки:

- Углеродистый чугун: Используется для литья деталей с невысокими требованиями к прочности и износостойкости.

- Легированный чугун: Содержит добавки различных элементов (никель, хром, молибден и т.д.), что повышает его прочность, твердость и коррозионную стойкость.

- Высокопрочный чугун: Используется для литья деталей, работающих в условиях высоких нагрузок и температур.

Будущее центробежного литья чугуна

Технология центробежного литья чугуна продолжает развиваться. В настоящее время разрабатываются новые материалы для форм и отливок, а также совершенствуются методы контроля качества. Ожидается, что в будущем центробежное литье станет еще более востребованным благодаря своей высокой эффективности и возможности получения деталей сложной формы с высокими техническими характеристиками. Внедрение современных автоматизированных систем управления и цифровых технологий позволит оптимизировать процесс литья, повысить производительность и снизить затраты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Формы для печных труб

Формы для печных труб -

Машина центробежного литья магниевого сплава

Машина центробежного литья магниевого сплава -

Износостойкие бурильные трубы с покрытием

Износостойкие бурильные трубы с покрытием -

Редуктор для клапанов с винтовой гайкой серии XLS

Редуктор для клапанов с винтовой гайкой серии XLS -

Горизонтальная трехметровая машина центробежного литья

Горизонтальная трехметровая машина центробежного литья -

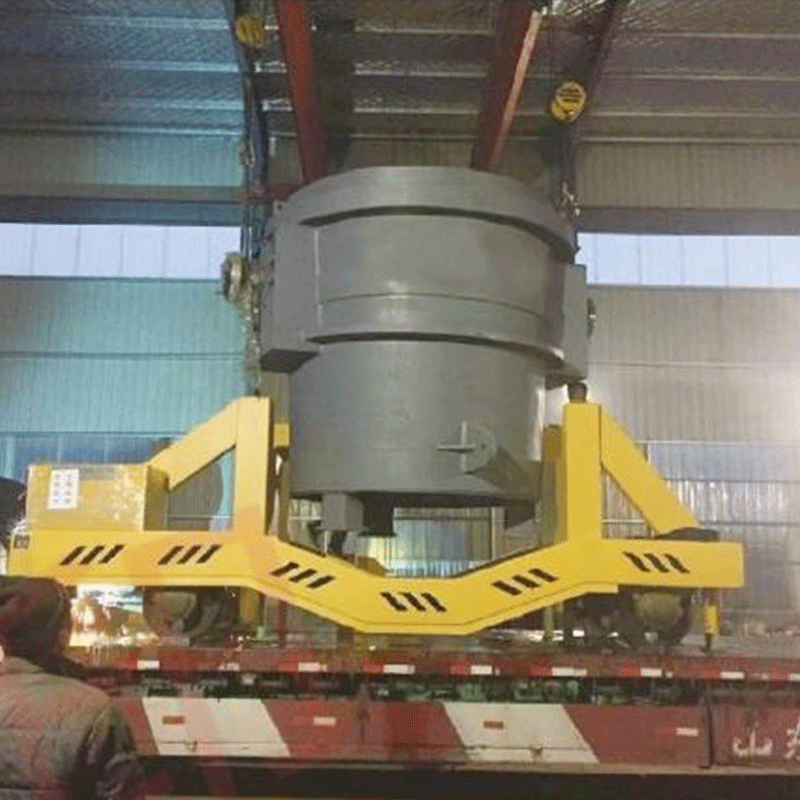

Транспортное средство для перевозки чугуна

Транспортное средство для перевозки чугуна -

Резервуар для восстановления металлического магния

Резервуар для восстановления металлического магния -

Заготовка для литья магниевых банок

Заготовка для литья магниевых банок -

Комплект поддонов центрифуги

Комплект поддонов центрифуги -

Машина центробежного литья стальных баков

Машина центробежного литья стальных баков -

Редукционный бак

Редукционный бак -

Утяжеленная бурильная труба

Утяжеленная бурильная труба

Связанный поиск

Связанный поиск- инструмент для бурильных труб

- OEM немагнитные буровые инструменты

- Дешевые немагнитные буровые инструменты

- OEM центробежное литье стали

- Резервуар для восстановления металлического кальция

- Купить dn50-300 серый чугун труба форма

- центробежное литье алюминия

- Купить Троицкое обозначение

- OEM центробежное литье чугун

- Купить горизонтальный центробежного литья машина форма