Метод центробежного литья OEM

Когда речь заходит о создании действительно особенных, высокоточных изделий из металла, а особенно когда эти изделия нужны в рамках вашего собственного бренда или под уникальные спецификации, тут уж не до шаблонных подходов. Именно здесь на сцену выходит метод центробежного литья OEM. Это не просто технология, это целый комплекс решений, позволяющий воплощать самые смелые идеи в жизнь, обеспечивая при этом высочайшее качество и повторяемость.

Представьте себе ситуацию: вы разрабатываете новый продукт, скажем, эксклюзивные диски для автомобиля, или уникальные детали для промышленного оборудования, которые должны обладать определенными прочностными характеристиками и идеальной геометрией. Стандартные, массово производимые компоненты просто не подходят. Нужна гибкость, нужна возможность точно контролировать процесс, нужен партнер, который сможет произвести именно то, что вам нужно, под вашим брендом. Это и есть суть OEM-производства в контексте центробежного литья.

Что такое центробежное литье и почему оно так ценно для OEM?

Суть метода центробежного литья OEM кроется в самом процессе. Металл, находящийся в расплавленном состоянии, заливается во вращающуюся форму (оправку). Центробежная сила заставляет металл равномерно распределяться по стенкам формы, вытесняя воздух и создавая плотную, однородную структуру без внутренних дефектов. Важно понимать, что вращение происходит с высокой скоростью, что обеспечивает исключительную плотность металла и его прилегание к стенкам формы. Это, в свою очередь, приводит к образованию изделий с превосходными механическими свойствами.

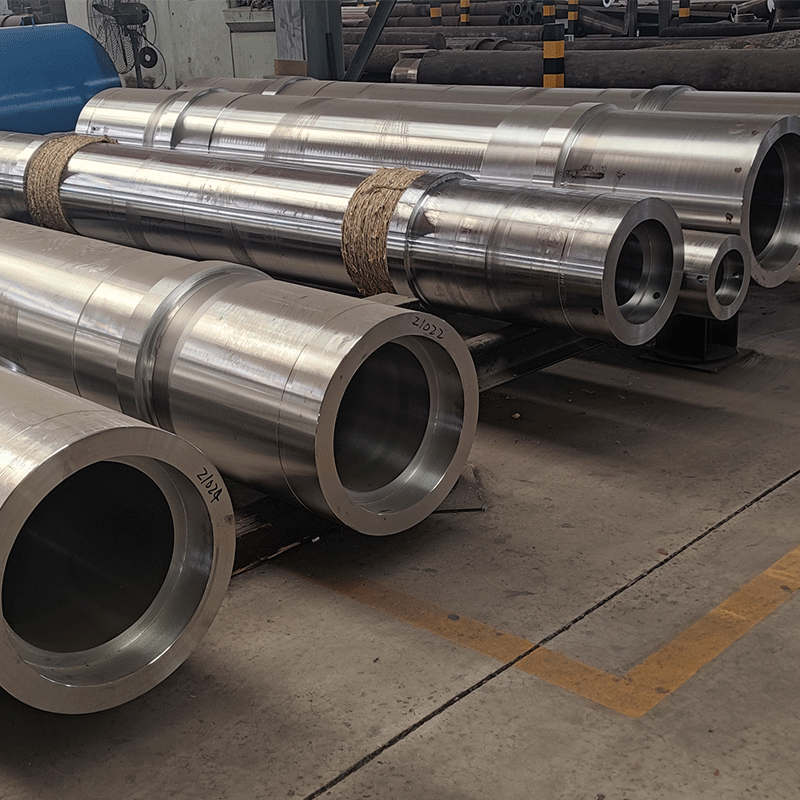

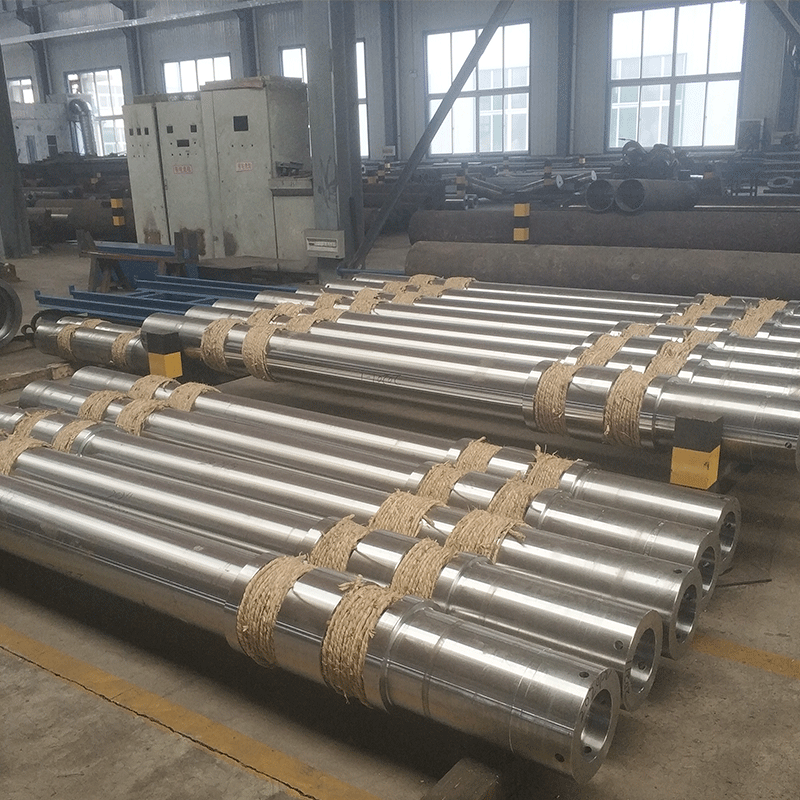

Почему это так важно для OEM-производителей? Ну, во-первых, это позволяет создавать полые тела вращения без необходимости использования стержней. Такие детали, как трубы, гильзы цилиндров, валы, кольца, втулки – все это идеально подходит для центробежного литья. Во-вторых, благодаря высокой плотности металла и отсутствию пор, изделия, полученные этим методом, обладают повышенной прочностью, износостойкостью и устойчивостью к коррозии. Для конечного потребителя это означает более долгий срок службы и надежность продукта под вашим брендом. И, конечно, возможность работать с широким спектром сплавов – от чугуна и стали до бронзы и алюминия – открывает огромные горизонты для инноваций.

Как выбирается оправка и почему это критично для OEM?

Оправка – это, по сути, сердце центробежного литья. Для OEM-производства это еще и ключ к вашей уникальности. Оправка может быть металлической (обычно стальной), либо выполненной из огнеупорных материалов. Выбор материала оправки зависит от типа отливаемого металла, требуемой чистоты поверхности и объема производства.

Для OEM-проектов, где часто требуется мелкосерийное производство или изготовление образцов, особенно важна возможность быстро и точно изготавливать или модифицировать оправки. Здесь на первый план выходят современные технологии обработки – токарная обработка, шлифовка, а иногда и более сложные методы. Если вы работаете с надежным OEM-партнером, например, с компанией вроде АО ?Хоума Фэнлэй Изготовление Трубных Форм? (foundrymachinery.ru), они смогут не только изготовить оправку по вашим чертежам, но и подсказать оптимальные решения с точки зрения материалов и конструкции, чтобы добиться наилучшего результата для вашего конкретного изделия.

Представьте, что вам нужны высокоточные гильзы для новой модели дизельного двигателя, где требования к геометрической точности и чистоте поверхности чрезвычайно высоки. Неправильно изготовленная оправка, или оправка из неподходящего материала, может привести к браку, повышенному износу оборудования и, как следствие, к убыткам. Именно поэтому качество изготовления самой оправки – это фундамент всего процесса.

Процесс OEM-производства с применением центробежного литья: что нужно знать?

Когда вы решили использовать метод центробежного литья OEM для своего продукта, начинается тесное сотрудничество с производителем. Этот процесс обычно включает несколько ключевых этапов:

1. Разработка и проектирование

На этом этапе вы предоставляете свои чертежи, технические требования, спецификации сплава и желаемые характеристики конечного изделия. Инженеры OEM-партнера анализируют эти данные, оценивают технологичность изделия для центробежного литья и предлагают возможные оптимизации. Это может включать изменение конструкции для облегчения извлечения из формы, подбор оптимального сплава или рекомендацию по допускам.

2. Изготовление и подготовка оправки

В соответствии с утвержденным проектом изготавливается или подготавливается оправка. Если у вас уже есть наработанные решения или патентованные формы, их можно будет адаптировать или использовать напрямую. Важно убедиться, что поверхность оправки идеально гладкая и соответствует всем требованиям.

3. Литьевой процесс

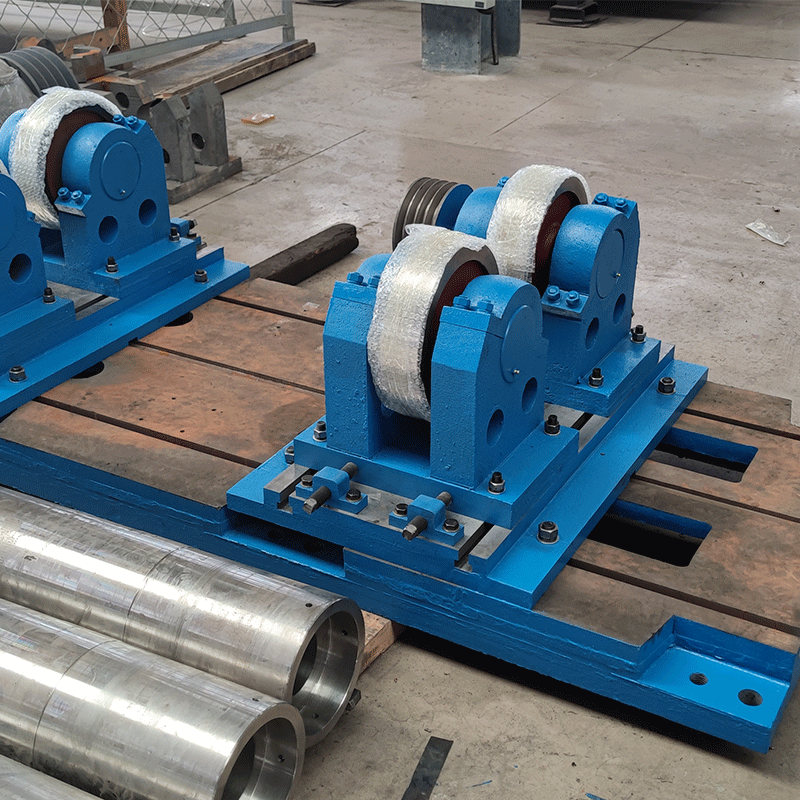

Подготовленная оправка устанавливается в оборудование для центробежного литья. Расплавленный металл заливается во вращающуюся оправку. Скорость вращения, температура металла и время заливки – все это строго контролируется. Именно на этом этапе происходит формирование структуры будущего изделия.

4. Обработка и финишная отделка

После остывания отливок их извлекают из оправки. На этом этапе может потребоваться механическая обработка – токарная, шлифовальная, резка. Если ваше OEM-решение предполагает нанесение покрытий или другие виды финишной отделки, это также делается на данном этапе. Например, для валов, которые будут работать в условиях повышенной нагрузки, может потребоваться закалка или нанесение износостойкого покрытия.

5. Контроль качества

Это один из самых важных этапов в OEM-производстве. Проводятся различные виды испытаний: ультразвуковой контроль для выявления внутренних дефектов, металлографический анализ для изучения структуры, механические испытания на прочность и твердость, а также проверка геометрических размеров и чистоты поверхности. Для вашего бренда это гарантия того, что продукция соответствует заявленным характеристикам.

Преимущества использования метода центробежного литья OEM для вашего бизнеса

Сотрудничество с OEM-производителем, использующим метод центробежного литья, открывает перед вами массу преимуществ:

- Уникальность продукта: Вы получаете изделия, полностью соответствующие вашим уникальным требованиям, что выделяет вас на рынке.

- Высокое качество: Центробежное литье обеспечивает плотную структуру, превосходные механические свойства и минимизацию дефектов. Это означает более надежную продукцию под вашим брендом.

- Экономическая эффективность: Несмотря на специфичность процесса, он часто оказывается более выгодным для производства полых тел вращения сложной формы, особенно в средних и крупных сериях, по сравнению с другими методами литья или механической обработки.

- Сокращение сроков вывода на рынок: Работая с опытным OEM-партнером, вы можете быстрее перейти от идеи к готовому продукту, сосредоточившись на маркетинге и продажах.

- Гибкость производства: OEM-производители часто готовы работать с различными объемами заказов, от небольших партий до крупносерийного производства.

- Снижение рисков: Передавая производство профессионалам, вы минимизируете риски, связанные с технологическими процессами, контролем качества и логистикой.

Не забывайте, что поиск правильного OEM-партнера – это как выбор надежного поставщика сырья. Вы должны быть уверены в их компетенциях, оборудовании и системе контроля качества. Если вам нужны компоненты для критически важных узлов, где отказ недопустим, стоит обратить внимание на компании с многолетним опытом и хорошей репутацией на рынке, например, специалисты из АО ?Хоума Фэнлэй Изготовление Трубных Форм? на foundrymachinery.ru, которые зарекомендовали себя в изготовлении форм для этого типа литья.

Примеры успешного применения метода центробежного литья OEM

Где же чаще всего встречается этот метод? Да везде, где требуется прочность, точность и специфичность!

- Автомобильная промышленность: Гильзы цилиндров двигателей, втулки подвески, ступичные подшипники, элементы тормозных систем, корпуса редукторов. Например, производитель спортивных автомобилей может заказать уникальные поршневые кольца из специального сплава, обеспечивающие лучшую компрессию и износостойкость, под своим брендом.

- Судостроение и тяжелое машиностроение: Цапфы гребных валов, втулки для подшипников, гильзы насосов, кольца для турбин. Требования к надежности здесь запредельные, и центробежное литье отлично справляется с такими задачами, позволяя создавать детали с минимальными внутренними напряжениями.

- Энергетика: Детали для турбин, корпуса насосов высокого давления, трубы для транспортировки агрессивных сред. Производитель энергетического оборудования может заказать специальные трубы с внутренним покрытием для работы в условиях высоких температур и агрессивных сред.

- Железнодорожный транспорт: Колесные пары, втулки для вагонов и локомотивов.

- Производство труб: Специализированные трубы для различных отраслей промышленности, где важна однородность структуры металла и отсутствие сварных швов.

Это лишь малая часть примеров. На самом деле, если вам нужна любая полая цилиндрическая деталь, которая должна быть прочной и точной, почти наверняка метод центробежного литья сможет предложить оптимальное решение, особенно когда речь идет об OEM-производстве.

Будущее метода центробежного литья OEM

С развитием технологий автоматизации, роботизации и прецизионной механики, метод центробежного литья OEM становится еще более привлекательным. Уже сегодня мы видим интеграцию цифровых технологий, позволяющих еще точнее контролировать процесс, моделировать поведение металла в форме и прогнозировать свойства конечного изделия еще до начала литья. Это открывает путь к созданию еще более сложных и высокотехнологичных изделий под уникальными брендами.

Партнерство с производителями, владеющими современным оборудованием для центробежного литья и предлагающими OEM-услуги, становится ключевым фактором успеха для многих компаний, стремящихся к инновациям и лидерству на своих рынках. Это возможность не просто купить готовую деталь, а создать что-то по-настоящему свое, с гарантированным качеством и индивидуальными характеристиками!

Конечно, каждый проект уникален, и успех во многом зависит от правильного выбора партнера и тщательной проработки всех деталей. Но потенциал метода центробежного литья OEM огромен, и он продолжает расти вместе с потребностями рынка.

Источник данных для типовых параметров оборудования для центробежного литья может быть найден на специализированных ресурсах, таких как сайт АО ?Хоума Фэнлэй Изготовление Трубных Форм? (https://www.foundrymachinery.ru/), где представлены различные виды машин и форм для данного типа производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Износостойкие бурильные трубы с покрытием

Износостойкие бурильные трубы с покрытием -

Бурильная труба

Бурильная труба -

Полностью автоматическая многостанционная центробежная литьевая машина

Полностью автоматическая многостанционная центробежная литьевая машина -

Центробежное оборудование свыше 600 мм

Центробежное оборудование свыше 600 мм -

Заготовка для литья магниевых банок

Заготовка для литья магниевых банок -

Нестандартные пресс-формы на заказ

Нестандартные пресс-формы на заказ -

Автоматическая трехстанционная машина центробежного литья

Автоматическая трехстанционная машина центробежного литья -

1100 мм магниевая центробежная литейная машина

1100 мм магниевая центробежная литейная машина -

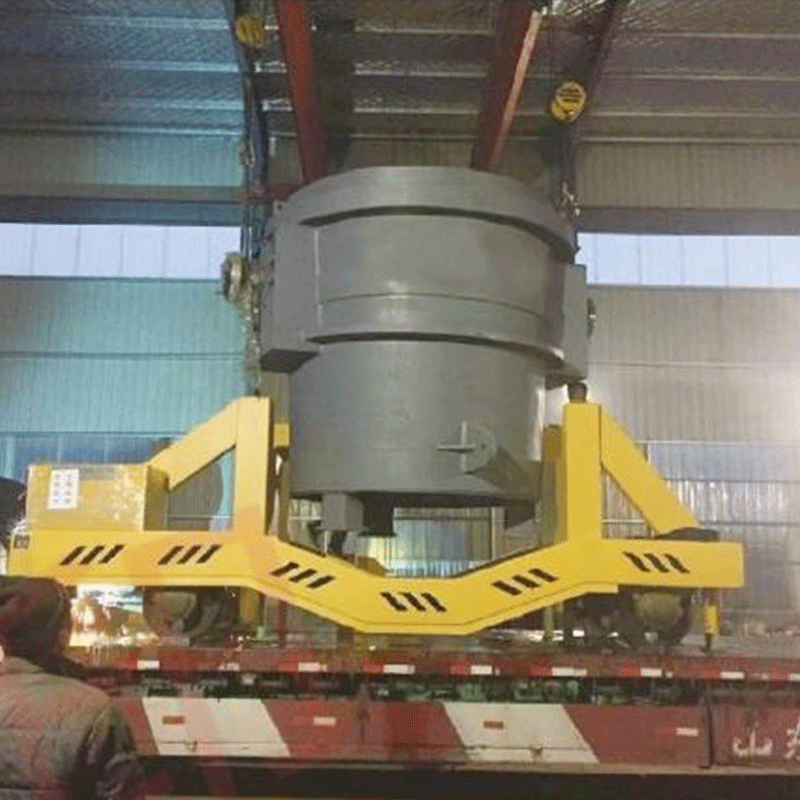

Сталеразливочный ковш

Сталеразливочный ковш -

Цилиндр гидравлической стойки

Цилиндр гидравлической стойки -

Внутришлифовальный станок

Внутришлифовальный станок -

Заготовка формы для труб из ковкого чугуна

Заготовка формы для труб из ковкого чугуна

Связанный поиск

Связанный поиск- Ведущие фланцы центробежного литья

- Центробежное литье труб оптом

- Дешевые бурильные трубы убт

- Купить стиль подшипника

- Дешевые центробежного литья гильза цилиндра

- Двухстанционная центробежная литейная машина

- Оптовая новая машина центробежного литья

- Купить редукционный бак из магниевого металла

- OEM интеллектуальные центробежного литья машина плесень

- Горизонтальная центробежная литейная машина OEM