Многостанционная центробежная литейная машина

Ну что, народ, присаживайтесь поближе. Тут такое дело, зачел я тут в голове вертеться тема литья – штука, знаете ли, не такая уж и простая. Все эти формы, сплавы, температуры… А тут еще эти новые разработки, инновации… В общем, решил я поделиться мыслями. Пока что просто наброски, ничего серьезного, но может кому-то пригодится. В общем, слушайте, что тут вышло.

Современные тенденции в производстве металлических изделий

Металлолитейная промышленность сейчас переживает не самый простой период. С одной стороны – спрос есть, все хотят что-то из металла. С другой – конкуренция растет, технологии меняются с бешеной скоростью. И вот тут-то и возникает вопрос: как оставаться на плаву? Нужна постоянная модернизация, внедрение новых технологий. Нельзя стоять на месте, иначе останешься в прошлом.

Особенно интересны сейчас автоматизация и роботизация производственных процессов. Конечно, это требует больших инвестиций, но окупается довольно быстро. Уменьшаются трудозатраты, повышается точность, снижается количество брака. Вот, например, в компании АО Хоума Фэнлэй Изготовление Трубных Форм они давно заняты разработкой и производством многостанционных центробежных литейных машин. Поговаривают, что у них там очень крутое оборудование, способное выпускать детали с очень высокой точностью. Хочу посмотреть, что у них там делают.

И вообще, все эти центробежные литейные машины, они, конечно, полезные штуки, но не все! Есть разные типы, для разных задач. Тут важно правильно выбрать. Считаю, что важно уделять внимание не только самим машинам, но и процессам, которые в них происходят – нагрев металла, формирование отливки, охлаждение… Все должно быть оптимизировано, чтобы получить качественный продукт.

Технологический прогресс в литейном производстве

В последнее время наблюдается тенденция к использованию новых материалов и сплавов. Традиционные металлы уступают место более легким и прочным – алюминиевым, титановым, магниевым. Это позволяет создавать более сложные и функциональные детали. Но, знаете, с новыми материалами и новые сложности. Нужно адаптировать технологические процессы, чтобы успешно с ними работать. Иначе – только провал.

Помню, как еще в школе учились, что литье – это какое-то старое дело, что тут особо нечего придумать. А сейчас – да что тут говорить! Появились новые технологии, новые материалы, новые требования. И если не идти в ногу со временем, то быстро останешься за бортом. Может, стоит поискать какие-то мастер-классы, курсы повышения квалификации? Никогда не поздно учиться новому.

Например, АО Хоума Фэнлэй Изготовление Трубных Форм активно использует современные методы контроля качества. Они, говорят, применяют не только визуальный осмотр, но и неразрушающий контроль, например, ультразвуковое тестирование. Это позволяет выявлять дефекты, которые невозможно увидеть невооруженным глазом. Просто круто, да?

Инновации и материалы будущего

Ну а что дальше? Какие перспективы у литейной промышленности? На мой взгляд, будущее за аддитивными технологиями, то есть, за 3D-печатью. Да, это пока еще не повсеместно используется, но потенциал у этой технологии огромный. Можно создавать детали сложной формы, которые невозможно изготовить традиционными способами. Это открывает новые возможности для дизайнеров и инженеров.

Еще один интересный тренд – использование искусственного интеллекта (ИИ) в литейном производстве. ИИ может помочь оптимизировать технологические процессы, прогнозировать дефекты, контролировать качество. Это позволит повысить эффективность производства и снизить затраты. Ну, как мне кажется, это только начало. Пока еще много работы предстоит, но перспективы очень хорошие.

Я тут недавно видел рекламный баннер про какое-то новое соединение металла и полимера. Говорят, что такое соединение позволяет создавать материалы с уникальными свойствами – высокая прочность, легкость, термостойкость. Интересная штука. Хочется верить, что это не просто маркетинговый ход.

Экологическая ответственность и устойчивое развитие

Экология – это сейчас не просто модное слово, а жизненная необходимость. И литейная промышленность не исключение. Производство металла – это энергоемкий процесс, который сопровождается выбросами вредных веществ в атмосферу и сбросами сточных вод. Поэтому компании должны активно внедрять экологически чистые технологии, чтобы снизить воздействие на окружающую среду.

Например, можно использовать возобновляемые источники энергии – солнечные панели, ветрогенераторы. Можно усовершенствовать системы очистки выбросов и сточных вод. Можно перерабатывать отходы производства. В общем, делать все возможное, чтобы минимизировать вред для окружающей среды. АО Хоума Фэнлэй Изготовление Трубных Форм, похоже, тоже этим занимаются. Они, говорят, сертифицированы по стандарту ISO14001, что говорит о наличии эффективной системы экологического менеджмента.

Уже не маловато, когда компании думают не только о прибыли, но и об экологии. Важно, чтобы этот тренд не был лишь декларативным, а имел реальное воплощение в практике.

Повышение энергоэффективности и ресурсосбережение

Энергосбережение – это не только забота об окружающей среде, но и экономия средств. Снижение энергопотребления позволяет снизить затраты на производство и повысить конкурентоспособность компании. Можно использовать энергоэффективное оборудование, оптимизировать технологические процессы, внедрять системы рекуперации тепла.

А еще можно использовать вторичное сырье – металлолом. Это позволяет снизить потребность в первичных ресурсах и уменьшить объемы отходов. Но тут нужно быть осторожным: вторичное сырье может иметь более низкое качество, поэтому его нужно тщательно контролировать. Помню, как однажды пытались использовать металлолом, но детали получались хрупкими. Пришлось все переделывать.

Надеюсь, что все больше компаний будут придерживаться принципов устойчивого развития. Ведь это не только правильно, но и выгодно.

Операции по обслуживанию и ремонту

Любое оборудование требует регулярного обслуживания и ремонта. Особенно это касается сложного оборудования, которое используется в литейной промышленности. Неправильное обслуживание может привести к поломкам, снижению производительности и даже к авариям.

Важно соблюдать регламент технического обслуживания, проводить плановые осмотры, своевременно заменять изношенные детали. Также необходимо обучать персонал правилам эксплуатации оборудования. АО Хоума Фэнлэй Изготовление Трубных Форм, как я понимаю, обращает большое внимание на техническое обслуживание своего оборудования. Ведь они, как производитель, должны гарантировать надежность своей продукции.

А если вдруг что сломалось, то важно быстро и качественно устранить поломку. Это не только позволяет избежать простоев, но и предотвратить дальнейшие повреждения оборудования. Надо иметь запасные части, квалифицированный персонал и хорошо организованную систему технической поддержки.

Диагностика и предотвращение поломок

Современные методы диагностики позволяют выявлять потенциальные поломки на ранней стадии. Это позволяет предотвратить серьезные аварии и снизить затраты на ремонт. Можно использовать вибрационный мониторинг, тепловизионный контроль, ультразвуковое тестирование.

Также важно проводить регулярные осмотры оборудования, чтобы выявить признаки износа или повреждений. Например, можно проверять состояние подшипников, редукторов, насосов. Если что-то не так, то нужно немедленно принять меры. Иначе поломка может произойти в самый неподходящий момент.

Мне кажется, что развитие технологий диагностики –

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Внутришлифовальный станок

Внутришлифовальный станок -

Центробежное оборудование свыше 600 мм

Центробежное оборудование свыше 600 мм -

Комплект поддонов центрифуги

Комплект поддонов центрифуги -

1100 мм магниевая центробежная литейная машина

1100 мм магниевая центробежная литейная машина -

Транспортное средство для перевозки чугуна

Транспортное средство для перевозки чугуна -

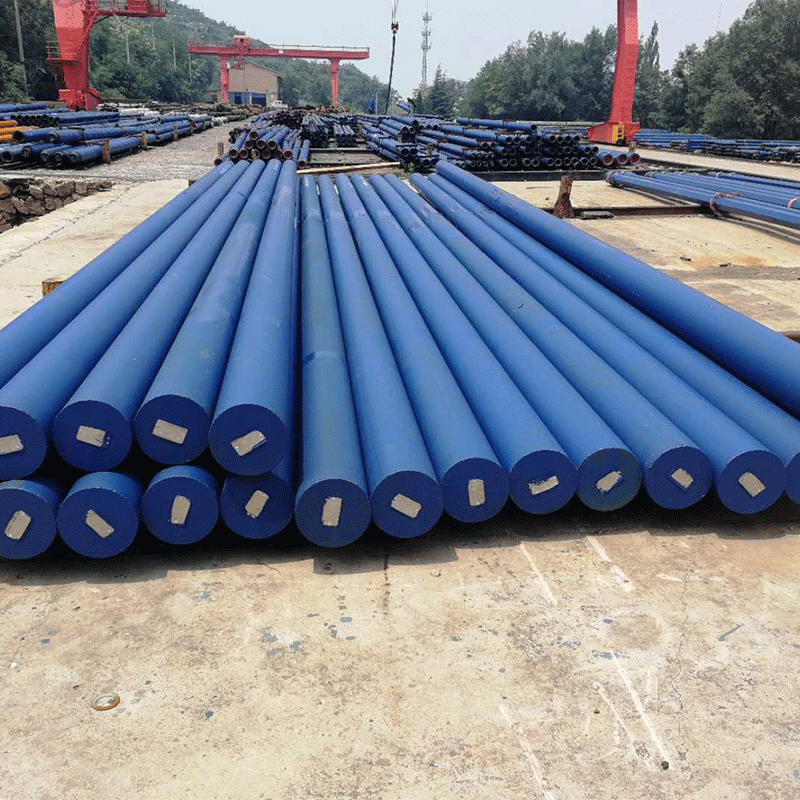

Квадратная бурильная труба

Квадратная бурильная труба -

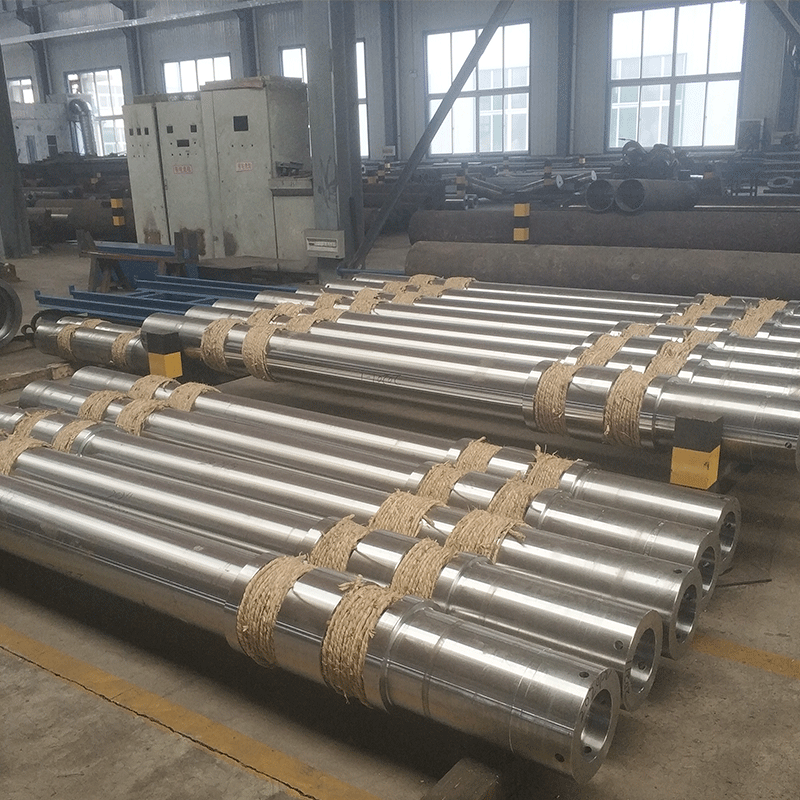

Цилиндр гидравлической стойки

Цилиндр гидравлической стойки -

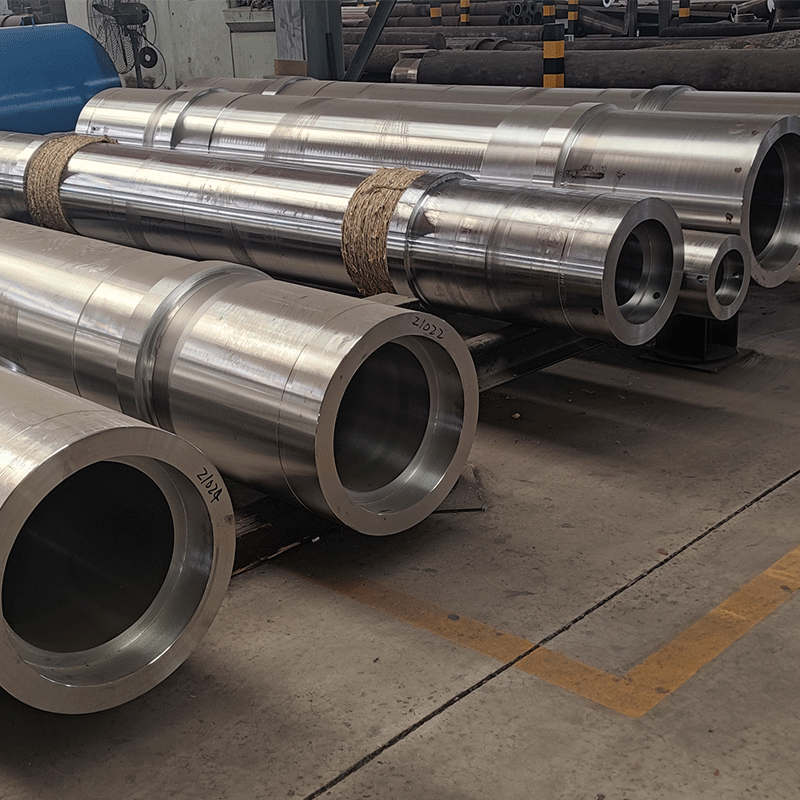

Заготовка формы для труб из ковкого чугуна

Заготовка формы для труб из ковкого чугуна -

Буровой инструмент

Буровой инструмент -

Форма для редукционного бака

Форма для редукционного бака -

Автоматическая трехстанционная машина центробежного литья

Автоматическая трехстанционная машина центробежного литья -

Горизонтальная трехметровая машина центробежного литья

Горизонтальная трехметровая машина центробежного литья

Связанный поиск

Связанный поиск- Купить центробежное литье процесс

- Внутренние подшипники оптом

- дешевая горизонтальная центробежная литейная машина

- Композитные центробежного литья машины формы в Китае

- Замена подшипника ступицы колеса OEM

- Центробежное литье в Китае

- Дешевые 6 метров центробежного литья машина

- купить центробежный станок для литья

- Ведущие центробежные машины

- дешевые центробежного литья машина форма операция