Обработка глубоких отверстий

Глубокие отверстия – это не просто технологическая задача, это вызов для всей производственной системы. Они встречаются повсеместно: от деталей авиационных двигателей до компонентов сложной промышленной техники. Точность, чистота обработки, надежность – вот ключевые требования, предъявляемые к этой операции. И, к сожалению, часто они не совпадают с возможностями традиционных методов. Но что делать? В этой статье мы поговорим о современных технологиях обработки глубоких отверстий, о типичных проблемах, с которыми сталкиваются специалисты, и о том, какие перспективы открываются перед этой отраслью.

Что такое глубокие отверстия и почему их обработка сложна?

Прежде чем углубиться в детали, давайте определимся, что мы имеем в виду под термином 'глубокие отверстия'. Обычно это отверстия, глубина которых значительно превышает их диаметр. Например, отверстие глубиной 50 мм при диаметре 5 мм можно считать глубоким. Зачем они нужны? Чтобы обеспечить прочность, надежность и функциональность конструкции. Взгляните, например, на детали турбин, в которых сложные системы каналов, обеспечивающих эффективное охлаждение и смазку. Обработка таких каналов – это, по сути, обработка глубоких отверстий.

Почему это сложно? Во-первых, трудно обеспечить равномерную подачу охлаждающей жидкости к зоне обработки. Во-вторых, сложно удалить стружку из отверстия, особенно при использовании твердосплавных резцов. В-третьих, высокие требования к точности размеров и шероховатости поверхности.

Современные технологии обработки глубоких отверстий: обзор

Болгарка с электромагнитным управлением

Если говорить о классических методах, то нельзя не упомянуть о болгарках. Да, это не самые современные технологии, но в некоторых случаях они остаются актуальными. Особенно при больших объемах производства. Современные болгарки с электромагнитным управлением позволяют добиться высокой точности и скорости обработки. Они отлично подходят для первичной обработки, когда не требуется высокая точность.

Сверление с использованием охлаждающих жидкостей

Охлаждающие жидкости играют ключевую роль в обработке глубоких отверстий. Они не только снижают температуру инструмента и заготовки, но и удаляют стружку, предотвращая ее повторное зацепление с поверхностью. Используют воду, специальные смазочно-охлаждающие жидкости (СОЖ) на основе синтетических масел и гликолей. Выбор СОЖ зависит от материала заготовки и типа инструмента. Например, для обработки стали используют СОЖ с высокой смазывающей способностью, а для обработки алюминия – СОЖ с хорошими охлаждающими свойствами.

Сверление с использованием специальных сверл

Специальные сверла для глубокого сверления имеют ряд особенностей: они имеют увеличенную длину, усиленный хвостовик и специальную геометрию режущей части. Они позволяют эффективно удалять стружку из отверстия и снижать вибрации. Важно правильно подобрать сверло в зависимости от материала заготовки и требуемой точности.

Глубокое сверление с использованием станков с ЧПУ

Станки с ЧПУ (числовым программным управлением) – это современное решение для обработки глубоких отверстий с высокой точностью и повторяемостью. Они позволяют автоматизировать процесс обработки, снизить трудозатраты и повысить качество продукции. Современные станки с ЧПУ оснащены системами контроля глубины сверления, охлаждения и подачи СОЖ. Это позволяет добиться оптимальных результатов при обработке даже самых сложных деталей.

Гидропрокатка

Гидропрокатка – это процесс создания глубоких отверстий под давлением воды. Он используется, в основном, для изготовления деталей из мягких металлов. Процесс достаточно быстрый и эффективный, но требует специального оборудования и квалифицированного персонала. В частности, АО Хоума Фэнлэй Изготовление Трубных Форм (https://www.foundrymachinery.ru/) специализируется на разработке и производстве форм для гидропрокатки, обеспечивая высокую точность и качество.

Проблемы, возникающие при обработке глубоких отверстий

Несмотря на развитие технологий, обработка глубоких отверстий не лишена проблем. Наиболее распространенные из них:

- Вибрация инструмента и заготовки. Это может привести к снижению точности обработки и повреждению инструмента. Решением проблемы может быть использование более жесткой конструкции станка, оптимизация режимов резания и использование специальных систем подавления вибрации.

- Трудности с удалением стружки. Особенно при использовании твердосплавных резцов. Решением может быть использование СОЖ, специальных сверл с эжекторными каналами или использование вакуумных систем для удаления стружки.

- Неравномерный износ инструмента. Это может быть вызвано неправильным выбором режимов резания или неравномерным распределением охлаждающей жидкости. Важно следить за состоянием инструмента и своевременно его заменять.

- Сложности с обеспечением высокой точности обработки. Это требует использования высокоточного оборудования и квалифицированного персонала.

Материалы для обработки глубоких отверстий

Различные материалы требуют различных подходов к обработке глубоких отверстий. Вот краткий обзор:

- Сталь. Обрабатывается с использованием твердосплавных резцов и СОЖ с высокой смазывающей способностью.

- Алюминий. Обрабатывается с использованием резцов из быстрорежущей стали и СОЖ с хорошими охлаждающими свойствами.

- Титан. Обрабатывается с использованием специальных резцов из твердосплавных материалов и СОЖ, устойчивых к высоким температурам.

- Инструментальные стали. Требуют особого подхода к выбору режимов резания и СОЖ, чтобы избежать износа резцов.

Перспективы развития технологии обработки глубоких отверстий

Технология обработки глубоких отверстий постоянно развивается. Направления развития включают:

- Разработка новых материалов для инструментов. Более прочные, износостойкие и термостойкие инструменты позволяют повысить производительность и качество обработки.

- Внедрение новых методов охлаждения. Например, использование микрофлюидных систем охлаждения позволяет обеспечить более эффективное охлаждение инструмента и заготовки.

- Разработка новых алгоритмов управления станками с ЧПУ. Это позволяет оптимизировать режимы обработки и повысить точность.

- Использование аддитивных технологий (3D-печати) для создания сложных деталей с глубокими отверстиями. Хотя это и не прямая обработка, это альтернативный способ получения сложных геометрий.

Компания АО Хоума Фэнлэй Изготовление Трубных Форм (https://www.foundrymachinery.ru/) активно исследует и внедряет современные технологии в области обработки глубоких отверстий, предлагая решения для различных отраслей промышленности. Их опыт в производстве форм для гидропрокатки является ярким примером инновационного подхода к решению сложных технических задач.

В общем, перспективы у этой области отличные. Потребность в деталях с глубокими отверстиями будет только расти, и это стимулирует развитие новых технологий и методов обработки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

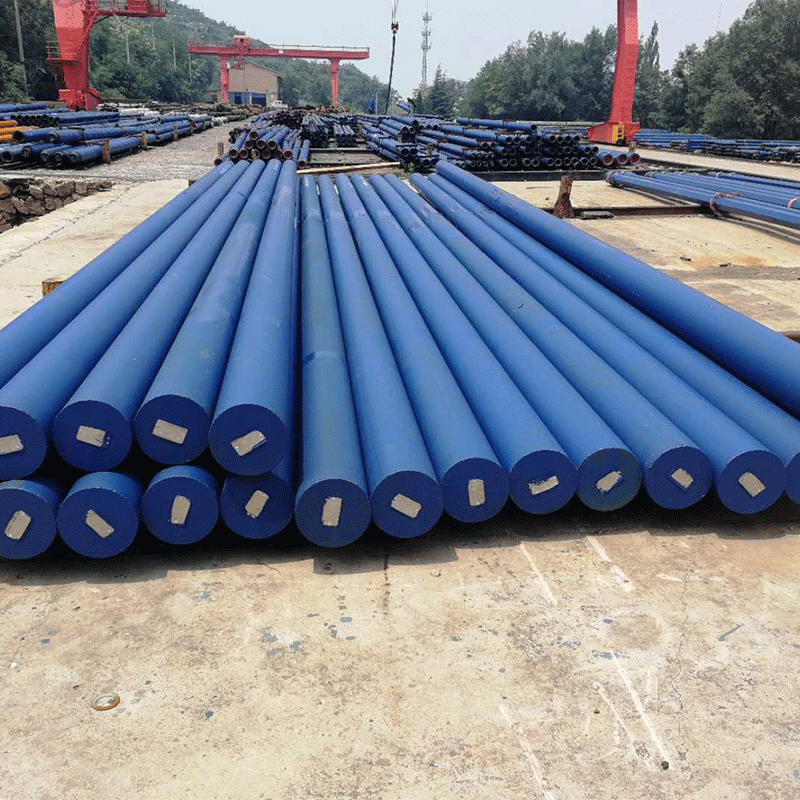

Бурильная труба

Бурильная труба -

Редуктор для клапанов с винтовой гайкой серии XLS

Редуктор для клапанов с винтовой гайкой серии XLS -

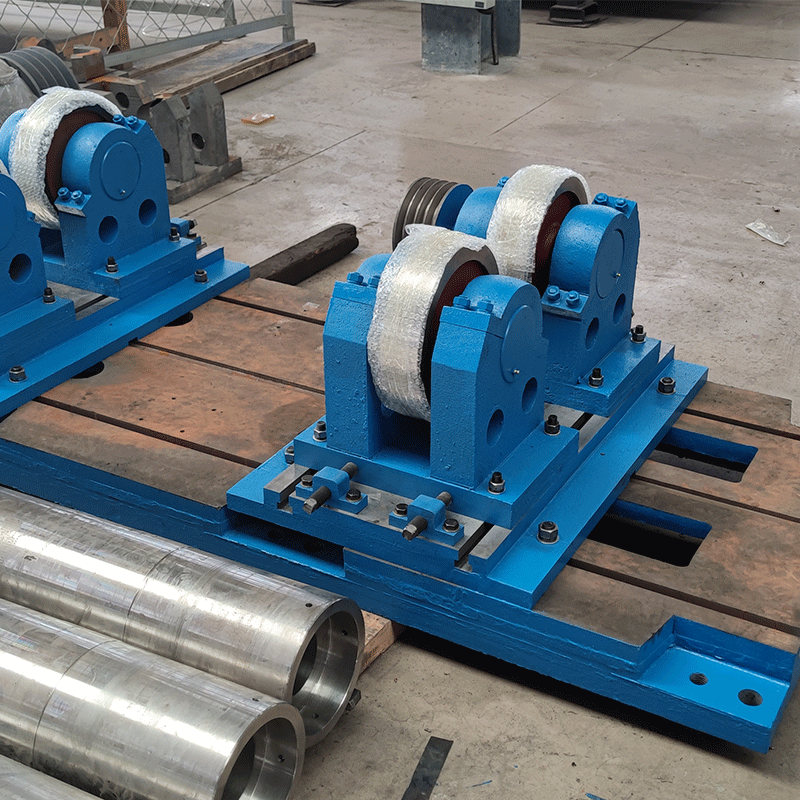

Горизонтальная трехметровая машина центробежного литья

Горизонтальная трехметровая машина центробежного литья -

Подшипник

Подшипник -

Резервуар для восстановления

Резервуар для восстановления -

Износостойкие бурильные трубы с покрытием

Износостойкие бурильные трубы с покрытием -

Нестандартные пресс-формы на заказ

Нестандартные пресс-формы на заказ -

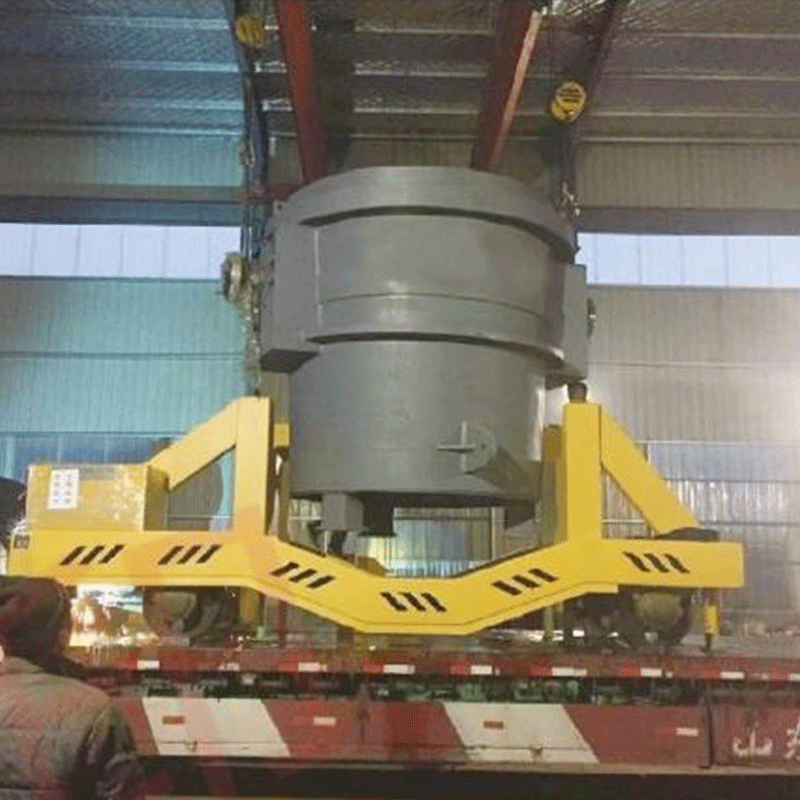

Сталеразливочный ковш

Сталеразливочный ковш -

Заготовка для литья магниевых банок

Заготовка для литья магниевых банок -

Интегральная буровая колонна

Интегральная буровая колонна -

Квадратная бурильная труба

Квадратная бурильная труба -

Внутришлифовальный станок

Внутришлифовальный станок

Связанный поиск

Связанный поиск- Двухстанционная центробежная литейная машина

- Центробежное литье трубы формы

- дешевые автоматизированные центробежного литья машины формы

- Купить металлический колпачок

- Производство бурильных труб оптом

- OEM буровые инструменты

- OEM 6 м центробежного литья машина

- OEM центробежное литье для производства отливок

- Насосная труба из Китая

- Центробежное литье труб оптом