Опорные подшипники OEM

Ну что, народ, давайте поразмыслим про эти опорные подшипники OEM. Как-то раз я пытался в гараже что-то чинить, а там нужная деталь – вообще не найти. И тут подумал, а что если… Короче, дело в том, что сегодня разбирался с одним проектом, где критически важна надежность и долговечность. И тут вспомнил про подшипники – без них никуда. И вот думаю, что вообще за зверь такой – OEM подшипник, и как он вообще работает. В общем, будем копать.

Что такое OEM-опорные подшипники и зачем они нужны?

По сути, OEM-опорные подшипники – это детали, которые производятся по заказу другой компании, которая использует их в своей продукции. Часто это производители оборудования, которые не хотят заниматься производством подшипников, а предпочитают заказывать их у специалистов. В принципе, ничего сверхъестественного, но важно понимать, что эти подшипники могут быть очень разными по качеству и характеристикам.

Зачем они нужны? Ну, во-первых, они позволяют производителям оборудования сосредоточиться на своей основной деятельности – создании оборудования. Во-вторых, они могут быть более экономичными, чем покупать подшипники напрямую у крупных производителей. В-третьих, они могут соответствовать очень специфическим требованиям по размеру, материалам или другим параметрам.

Я вот как-то пытался найти подшипник для старого станкового оборудования, а обычных в магазинах нет. Пришлось искать OEM варианты, прикидывать размеры и параметры. Довольно муторно, но зато нашел подходящий.

Основные характеристики OEM-подшипников

В общем, характеристики у них как у обычных подшипников: грузоподъемность, скорость вращения, точность, смазка, и так далее. Но часто OEM-производители могут предложить более широкий выбор материалов и покрытий, чтобы соответствовать конкретным условиям эксплуатации.

Производство и поставщики

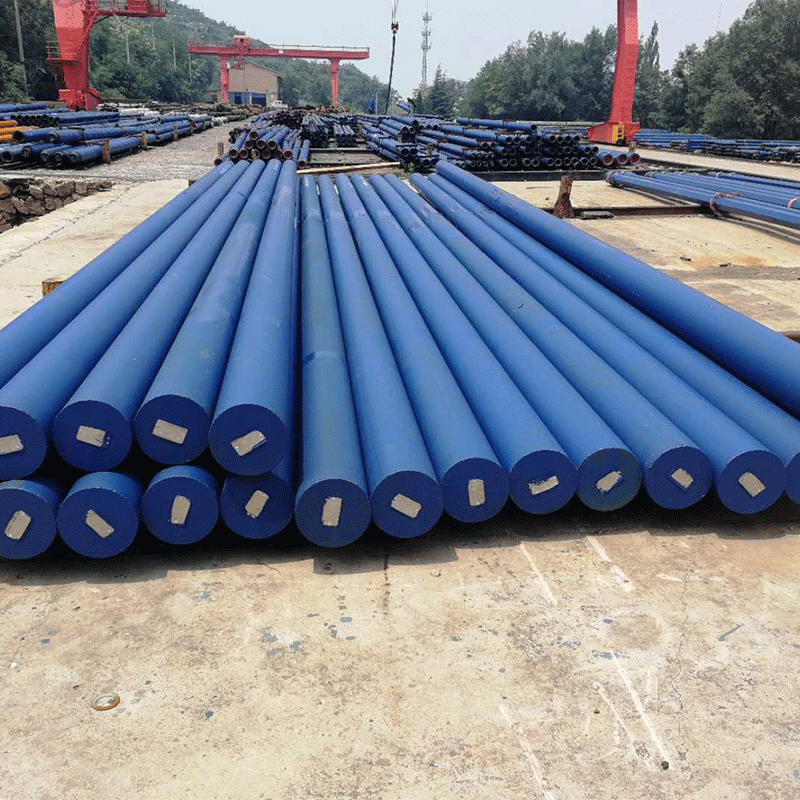

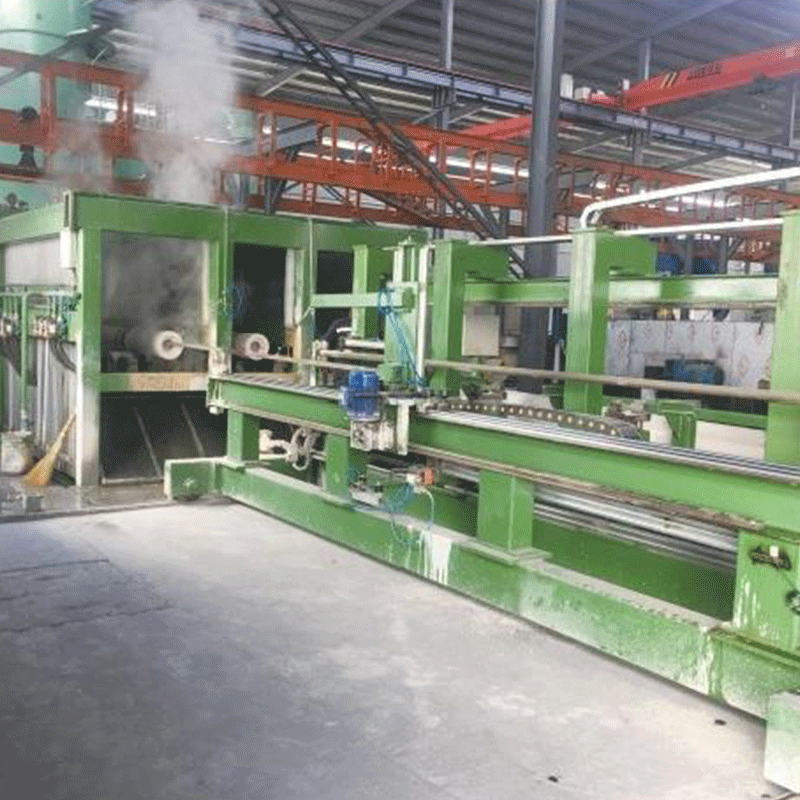

Как-то наткнулся на сайт компании АО Хоума Фэнлэй Изготовление Трубных Форм ([https://www.foundrymachinery.ru](https://www.foundrymachinery.ru)). Там специализируются на изготовлении трубных форм, но, судя по информации на сайте, занимаются и производством продукции для обработки глубоких отверстий. Возможно, они и OEM подшипники делают, кто знает. А вообще, таких компаний – море. Важно выбирать надежного поставщика, который может гарантировать качество продукции.

У АО Хоума Фэнлэй Изготовление Трубных Форм, похоже, большой опыт в области обработки глубоких отверстий. С 1990-х они используют эту технологию. Им, видимо, приходится иметь дело с подшипниками, так что делали выводы. Они даже ISO 9002 и ISO 14001 сертифицированы – это хорошо, значит, соблюдают стандарты качества.

Применение в различных отраслях

Используются они, кстати, везде! В машиностроении, в авиации, в энергетике, в сельском хозяйстве… Короче, там, где есть вращающиеся детали и нужна надежность. Например, в стационарных станках, в насосах, в компрессорах. Где-то даже в космической технике, я слышал.

Технологии и инновации в производстве опорных подшипников OEM

В современном мире технологии развиваются стремительно, и производство подшипников не исключение. Используются самые разные материалы – от сталей специального сплава до керамики и полимеров. Нанотехнологии, например, позволяют создавать подшипники с минимальным трением и максимальной долговечностью. Или еще, видел статью про подшипники с самосмазывающимися покрытием – это вообще круто, не нужно постоянно смазывать.

АО Хоума Фэнлэй Изготовление Трубных Форм явно не отстает от времени, если они используют технологию глубокой обработки отверстий. Это, наверное, позволяет им делать подшипники с высокой точностью и минимальной шероховатостью поверхности.

Я вот даже думал про подшипники с датчиками, чтобы можно было контролировать их состояние в реальном времени. Звучит футуристично, но, думаю, скоро это станет реальностью.

Материалы и покрытия

Выбор материала и покрытия зависит от условий эксплуатации. Например, для работы в агрессивных средах используют подшипники с хромовым или никелевым покрытием. Для работы при высоких температурах – подшипники из специальных сплавов. А для работы в условиях высоких нагрузок – подшипники с усиленной конструкцией.

Экология и устойчивое развитие в производстве опорных подшипников OEM

Все больше компаний уделяют внимание экологической безопасности и устойчивому развитию. Производители подшипников стремятся использовать более экологичные материалы, снижать энергопотребление и уменьшать количество отходов. И даже перерабатывать старые подшипники, чтобы не загрязнять окружающую среду.

Компания АО Хоума Фэнлэй Изготовление Трубных Форм, судя по сертификации ISO 14001, тоже заботится об окружающей среде. Вероятно, у них есть система управления отходами и программы по энергосбережению.

А я вот заметил, что все больше и больше компаний используют вторичное сырье для производства подшипников. Это неплохо, ведь так меньше ресурсов расходуется.

Операции по обслуживанию и ремонту опорных подшипников OEM

Обслуживание подшипников – это важная часть обеспечения надежности оборудования. Нужно регулярно проверять их состояние, смазывать, очищать от загрязнений и своевременно заменять изношенные детали. Существуют специальные инструменты и методы для диагностики состояния подшипников, например, ультразвуковой контроль.

Ремонт подшипников – это более сложная задача, но она тоже может быть выполнена. Если подшипник поврежден, его можно отремонтировать, заменив изношенные детали. Однако, в большинстве случаев, проще и дешевле заменить подшипник новым.

Я вот, когда чинил станок, просто заменил подшипник на новый. А старый вообще выбросил – не хочется заморачиваться с ремонтом.

Тенденции рынка опорных подшипников OEM

Рынок подшипников постоянно развивается. Сейчас наблюдается рост спроса на подшипники с повышенной надежностью и долговечностью. Также растет спрос на подшипники с низким уровнем шума и вибрации. И, конечно, растет спрос на подшипники, которые могут работать в экстремальных условиях.

Аналитики говорят, что рынок OEM подшипников будет расти в ближайшие годы. Это связано с ростом спроса на оборудование в различных отраслях промышленности. И с тем, что компании все больше стремятся оптимизировать свои производственные процессы, используя готовые компоненты.

Я думаю, что тенденция на экологичность и устойчивость будет только усиливаться. В будущем подшипники будут изготавливаться из более экологичных материалов и с меньшим воздействием на окружающую среду.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Буровой инструмент

Буровой инструмент -

Бурильная труба

Бурильная труба -

Подшипник

Подшипник -

Полуавтоматическая одностанционная машина центробежного литья

Полуавтоматическая одностанционная машина центробежного литья -

Квадратная бурильная труба

Квадратная бурильная труба -

Комплект поддонов центрифуги

Комплект поддонов центрифуги -

Формы для печных труб

Формы для печных труб -

Полуавтоматическая двухстанционная машина центробежного литья

Полуавтоматическая двухстанционная машина центробежного литья -

Резервуар для восстановления

Резервуар для восстановления -

Заготовка для литья магниевых банок

Заготовка для литья магниевых банок -

Машина центробежного литья магниевого сплава

Машина центробежного литья магниевого сплава -

Цилиндр гидравлической стойки

Цилиндр гидравлической стойки

Связанный поиск

Связанный поиск- Производство бурильных труб оптом

- OEM печь трубы формы

- Купить центробежное литье недостатки

- Диаметр бурильной трубы OEM мм

- Дешевое центробежное литье для производства

- изготовление центробежным литьем

- Дешевые новые центробежного литья машина трубки формы

- Центробежное литейное оборудование

- Дешевые центробежного литья трубы плесень

- OEM Центробежное литье трубы фитинг плесень