Оптовая двухстанционная центробежная литейная машина

Ну что, присаживайтесь поближе. Погода сегодня… ну, как всегда, переменчивая. Сначала солнце, потом вдруг дождь, а потом опять выглянет. Так вот, литейное дело – это вообще про выдержку. Требует точности, терпения, и чтобы все детали идеально вставали вместе. Я вот тут недавно во дворе пытался что-то починить – сломался забор, прикиньте. И тут подумал: а литейное производство, это как раз про то, чтобы все идеально было, чтоб не было дыр, чтоб прочность была. Вот и решил немного покопаться в теме, посмотреть, что там сейчас новенького. Слышал про какие-то новые машины, автоматизацию всякую… Не то чтобы я в технике большой специалист, но интересно. В общем, поехали.

Современные подходы к двухстанционному литью: повышение эффективности и качества

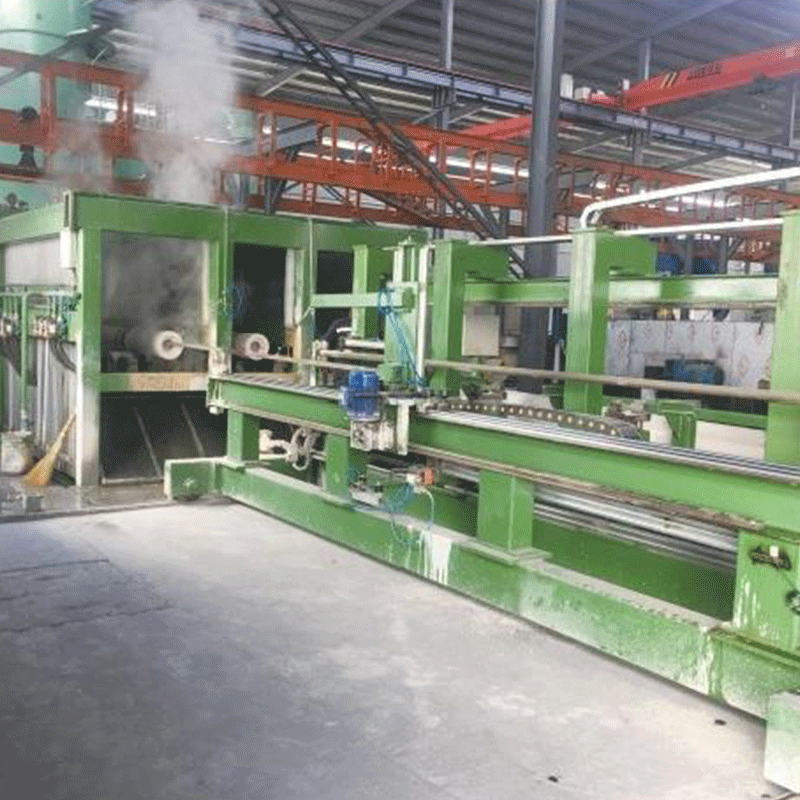

Итак, о чем вообще речь. В основном, когда говорят о двухстанционной центробежной литейной машине, подразумевают автоматизированный процесс отливки деталей. То есть, слиток, отлитый в первой камере, тут же переходит во вторую, где происходит окончательная обработка или просто охлаждение. Это, собственно, для скорости и экономии времени. Понятно, что в старых цехах все делалось по-другому – вручную, с большим количеством переходов. Сейчас автоматизация – это как дыхание. Но не всегда это хорошо, знаете ли. Главное – найти баланс. Автоматизировать то, что нужно, а не просто так, для галочки.

АО Хоума Фэнлэй Изготовление Трубных Форм – компания, которая, судя по всему, серьезно занимается этим делом. Они специализируются на производстве форм для глубоких отверстий. И, судя по тому, что они работают с трубными формами, автоматизация здесь особенно важна. Важна не только скорость, но и стабильность качества. Потому что одна неровность в форме – и вся партия деталей с хвостиком. Насколько я понял, у них есть сертификаты ISO9002 и ISO14001 – это значит, что они следят за качеством и экологией. Это, вообще, важно сейчас. Чтобы не было всякой химии и мусора. А то как-то на днях на улице видел, как кто-то мусор прямо на тротуар высыпал… ну, в общем, нехорошо это.

Самое интересное, что компания использует технологию глубокой обработки отверстий с начала 90-х. То есть, это не какая-то новая мода, а проверенный временем подход. Конечно, технологии меняются, но основа остается прежней. Главное – уметь адаптироваться и внедрять новые разработки, не забывая о проверенных решениях. Наверное, это как в жизни – старые друзья всегда рядом, а новые знакомства тоже могут быть полезными. Вот, кстати, недавно встретил старого знакомого, которого лет десять не видел... В общем, отвлекся. С возвращаясь к литью: компания постоянно работает над улучшением производительности и качества своей продукции. Это важный фактор конкурентоспособности, особенно в современном мире.

Инновации в материалах и технологиях литья

Помимо автоматизации, сейчас активно развиваются новые материалы и технологии. Например, все чаще используют сплавы с добавками, которые улучшают прочность и износостойкость. Или, например, разрабатываются новые методы обработки поверхности, которые делают детали более гладкими и устойчивыми к коррозии. Это все, конечно, хорошо, но важно помнить, что стоимость таких материалов и технологий может быть высокой. Не всегда оправдывает себя.

Примеры использования новых материалов

В частности, для высокопрочных труб часто используют сплавы на основе никеля и титана. Они намного легче стальных, но при этом не уступают ей в прочности. Это особенно актуально для авиационной и космической промышленности, где важен каждый килограмм веса. Хотя, конечно, это не совсем то, что у нас на дворе, но показывает, куда движется развитие. Или, например, в автомобилестроении… Автомобили все легче и легче становятся, чтобы экономить топливо. И литые детали, особенно из сплавов, помогают в этом. А еще есть биоразлагаемые материалы - штука интересная, но пока не очень широко применимы в литейном производстве. Понятно, что это только начало.

Проблемы внедрения новых технологий

Конечно, внедрение новых технологий – это всегда вызов. Не только финансовый, но и организационный. Нужно обучать персонал, перестраивать производственные процессы, и не забывать о безопасности. Иногда проще остаться при старом, даже если это менее эффективно. Но, как говорится, кто не рискует, тот не пьет шампанское. И в литейном производстве тоже нужно рисковать, чтобы оставаться конкурентоспособным. Ну, хотя бы немного рискнуть.

Перспективы развития отрасли

В целом, перспективы развития литейного производства выглядят оптимистично. Спрос на литые детали будет только расти, особенно в таких отраслях, как автомобилестроение, авиация, медицина и энергетика. И это связано с тем, что литье позволяет создавать детали сложной формы с высокой точностью. Ну, и да, еще потому, что это, в общем-то, проверенная временем технология. Умеют делать, делают, и будут делать. А мы, как потребители, будем пользоваться этими деталями.

Экологическая ответственность и устойчивое развитие

Сейчас очень актуален вопрос экологической ответственности и устойчивого развития. И литейное производство не исключение. Нужно минимизировать отходы, снижать выбросы вредных веществ, и использовать экологически чистые материалы. АО Хоума Фэнлэй Изготовление Трубных Форм, судя по сертификату ISO14001, тоже уделяет этому внимание. Наверное, у них есть какие-то системы очистки сточных вод, или фильтры для воздуха. В общем, неплохо бы, чтобы у всех так было. А то потом все экокологи будут вопить.

Минимизация отходов

Один из способов минимизации отходов – это повторное использование литейного лома. Его можно переплавлять и использовать для производства новых деталей. Это не только экономично, но и экологично. Хотя, конечно, не всегда получается использовать весь лом. Часть его приходится утилизировать. Но все равно лучше, чем просто выбрасывать.

Использование экологически чистых материалов

Другой способ – это использование экологически чистых материалов. Например, можно использовать биоразлагаемые формы или сплавы с низким содержанием вредных веществ. Это, конечно, дороже, но зато безопасно для окружающей среды. Кстати, про биоразлагаемые материалы… Я тут недавно видел, как продавали какие-то бумажные контейнеры для еды. Наверное, это тоже биоразлагаемые. А еще можно использовать переработанный пластик для производства форм. В общем, вариантов много.

Энергоэффективность

Еще один важный аспект – это энергоэффективность. Литейное производство – это энергоемкий процесс, поэтому важно снижать потребление электроэнергии и тепла. Можно использовать более эффективное оборудование, оптимизировать производственные процессы, и утеплять здания. А можно, например, поставить солнечные панели на крышу… Хотя, конечно, это требует определенных инвестиций.

Обслуживание и ремонт двухстанционной центробежной литейной машины

Ну и, конечно, нельзя забывать про обслуживание и ремонт двухстанционной центробежной литейной машины. Это сложная и дорогостоящая техника, поэтому важно регулярно проводить профилактические работы. Нужно смазывать все детали, проверять состояние уплотнений, и следить за работой электроники. И, конечно, нужно иметь запасные части на случай поломки.

Регулярная профилактика

Регулярная профилактика – это залог долгой и бесперебойной работы машины. Нужно проводить ее в соответствии с инструкцией производителя, и

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина центробежного литья стальных баков

Машина центробежного литья стальных баков -

Полуавтоматическая одностанционная машина центробежного литья

Полуавтоматическая одностанционная машина центробежного литья -

Немагнитные буровые колонны

Немагнитные буровые колонны -

Машина центробежного литья магниевого сплава

Машина центробежного литья магниевого сплава -

Полуавтоматическая двухстанционная машина центробежного литья

Полуавтоматическая двухстанционная машина центробежного литья -

Комплект поддонов центрифуги

Комплект поддонов центрифуги -

Форма для насосных труб

Форма для насосных труб -

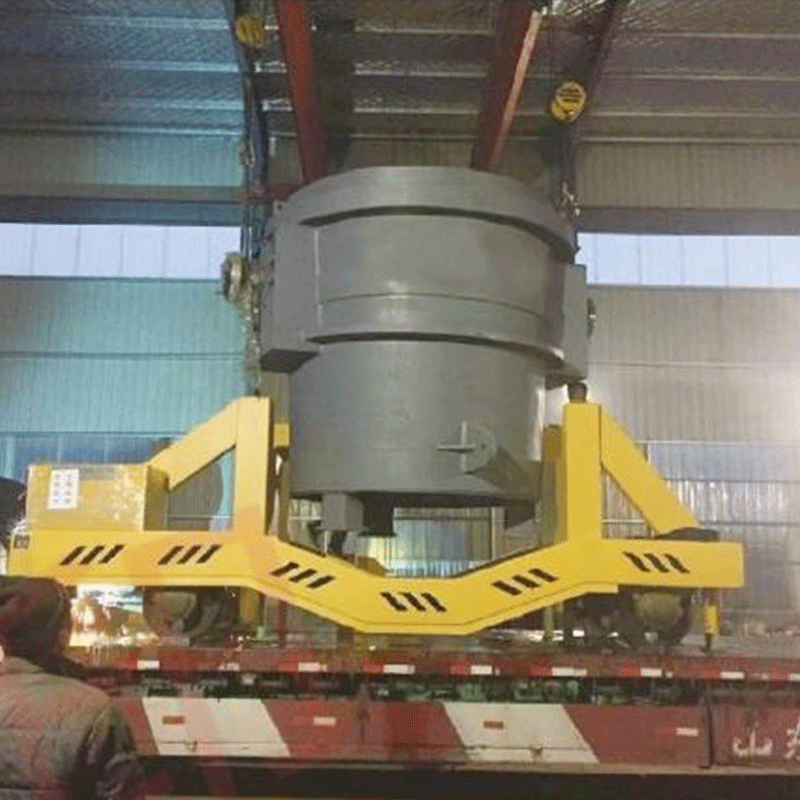

Сталеразливочный ковш

Сталеразливочный ковш -

Центробежное оборудование свыше 600 мм

Центробежное оборудование свыше 600 мм -

Резервуар для восстановления металлического магния

Резервуар для восстановления металлического магния -

Износостойкие бурильные трубы с покрытием

Износостойкие бурильные трубы с покрытием -

Полностью автоматическая многостанционная центробежная литьевая машина

Полностью автоматическая многостанционная центробежная литьевая машина

Связанный поиск

Связанный поиск- Дешевое центробежное литье

- Интеллектуальная центробежная литейная форма

- Оптовые биметаллические центробежные литейные машины

- Оптовая автоматизированная центробежная литейная машина формы

- Биметаллическая центробежная литейная машина трубная форма

- Дешевые центробежные литья биение

- Резервуары для восстановления металла оптом

- Дешевые центробежное литье метод

- Крупногабаритные станки в Китае

- Оптовая центробежная отливка