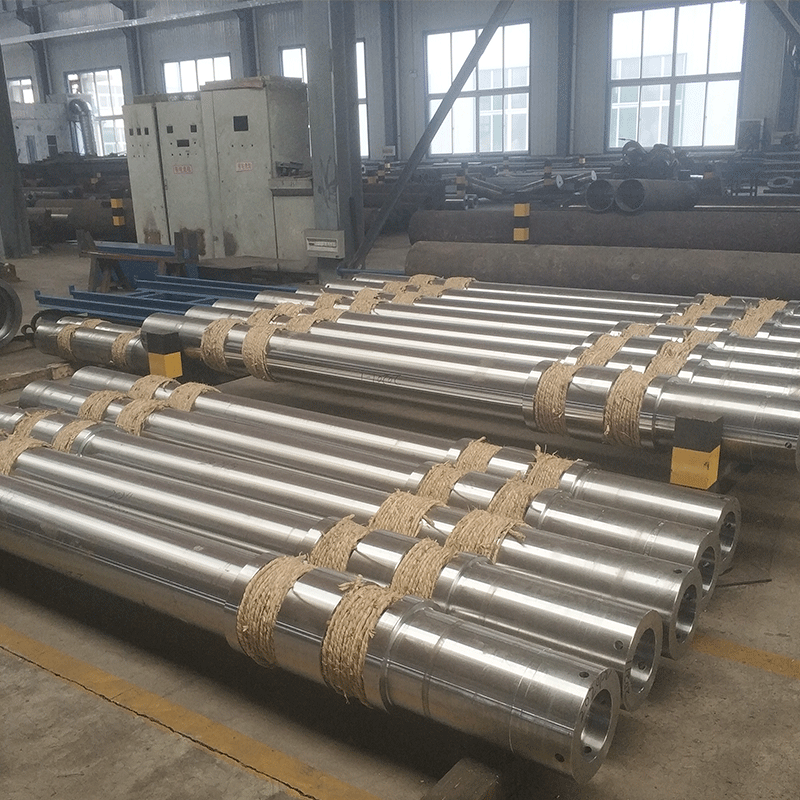

Оптовая центробежное литье ролик формы

Ну что, присаживайся поближе. Я тут размышляла… Про эти всякие производства, знаешь ли. Вчера видел рекламу какого-то завода, где делают детали для машин. И подумала: а как это вообще делается? Особенно эти пресс-формы… Ну, типа, из чего они, как их делают, что там внутри вообще происходит? Я тут кое-что нарыла, да и вообще… пусть будет как-то неформально, как будто с другом болтаем. Понимаешь?

Современные технологии изготовления пресс-форм для литья под давлением роликом

В общем, дело в том, что эти пресс-формы – штука не простая. Особенно для литья под давлением роликом. Это не просто из металла выточили какой-то кусок. Тут целый комплекс технологий, материалов, нюансов. Компания АО Хоума Фэнлэй Изготовление Трубных Форм, например, специализируется именно на этом. У них, говорят, богатый опыт, с 90-х начали этим заниматься. А вообще, процесс изготовления включает в себя точную обработку, термическую обработку, покрытие… Список можно продолжать. Главное – это точность размеров и качество поверхности, чтобы отливки были идеальными.

Сейчас активно используют компьютерное моделирование – CAD/CAM системы. Это позволяет проектировать пресс-формы гораздо быстрее и эффективнее, чем раньше. Автоматизированные станки с ЧПУ – тоже must have. Они обеспечивают высокую точность и повторяемость. Ну и, конечно, материалы! Тут тоже выбор большой: сталь, алюминий, титан… Все зависит от того, какие детали планируется лить. Важно учитывать температуру расплава, давление и другие факторы.

И, знаете, это довольно интересная сфера. Постоянно появляются новые материалы, новые технологии обработки. Стараются сделать пресс-формы более долговечными, более точными, более экологичными. Это как в любом производстве – всегда стремятся к совершенству.

Выбор материалов для пресс-форм

Материал пресс-формы – это, пожалуй, один из важнейших факторов, влияющих на качество и долговечность отливок. Обычно используют высокоуглеродистую легированную сталь – она достаточно прочная и устойчива к износу. Но бывают и другие варианты: например, инструментальная сталь, которая еще более твердая и износостойкая, но и более дорогая. А для особых требований используют титановые сплавы – они легкие, прочные и устойчивы к коррозии.

Выбор материала зависит от многих факторов: типа отливаемых деталей, давления и температуры расплава, абразивности материала. Нужно все тщательно просчитать, чтобы пресс-форма не сломалась и не деформировалась во время работы. Иначе – дорогостоящий ремонт или замена. А это – головная боль.

Важно помнить, что помимо прочности, материал должен иметь хорошие теплопроводные свойства. Это позволяет эффективно отводить тепло от отливки и предотвращать ее деформацию.

Термическая обработка пресс-форм

Термическая обработка – это процедура, которая позволяет изменить свойства металла, сделать его более твердым и износостойким. Обычно используют закалку, отпуск и нормализацию. Каждая из этих процедур имеет свои особенности и влияет на конечные характеристики пресс-формы.

Закалка – это процесс нагрева металла до определенной температуры с последующим быстрым охлаждением. Это делает металл очень твердым, но и хрупким. Отпуск – это повторный нагрев металла до более низкой температуры, чтобы снизить его хрупкость. Нормализация – это процесс нагрева металла с последующим медленным охлаждением на воздухе. Это позволяет улучшить структуру металла и повысить его прочность.

Термическая обработка – это сложный процесс, который требует точного контроля температуры и времени. Неправильно выполненная термическая обработка может привести к деформации или разрушению пресс-формы.

Покрытие пресс-форм

Покрытие пресс-форм – это процедура нанесения на поверхность металла тонкого слоя другого материала. Это может быть никель, хром, титан или другие металлы. Покрытие защищает пресс-форму от износа, коррозии и других внешних воздействий.

Особым вниманием пользуются покрытия с алмазоподобным твердым сплавом (DLC). Они обеспечивают очень высокую износостойкость и устойчивость к скольжению. Это особенно важно для пресс-форм, которые работают с абразивными материалами.

Выбор покрытия зависит от условий эксплуатации пресс-формы. Важно учитывать тип отливаемых деталей, давление и температуру расплава. Иначе покрытие быстро износится и потеряет свои свойства.

Применение пресс-форм для литья под давлением роликом

Ну, тут все понятно, наверное. Если есть детали, которые нужно производить массово – отливкой под давлением – то и нужны пресс-формы. А если особенно сложные детали, с точными размерами и высокой точностью поверхности – то литье под давлением роликом – это отличный вариант. Это, кстати, хорошо для деталей из нержавеющей стали, алюминия, магния. И не только. Представь себе, там всякие детали для автомобилей, электроники, бытовой техники… Все это может быть сделано с помощью пресс-форм.

Например, в автомобильной промышленности литье под давлением роликом используют для производства деталей двигателя, трансмиссии, кузова. В электронике – для производства корпусов, разъемов, клемм. В бытовой технике – для производства корпусов, деталей интерьера, элементов управления. Это широчайший спектр, в общем.

А ещё важно, что литье под давлением роликом позволяет производить детали с сложной геометрией, с внутренними полостями, с тонкими стенками. Это невозможно или очень сложно сделать другими способами.

Производство деталей для автомобильной промышленности

Автомобильная промышленность – один из крупнейших потребителей пресс-форм для литья под давлением роликом. Здесь используются детали двигателя, трансмиссии, кузова, а также элементы интерьера и экстерьера. Литье под давлением позволяет производить детали с высокой точностью и повторяемостью, что очень важно для обеспечения надежности и безопасности автомобилей.

Например, с помощью литья под давлением можно производить детали двигателя, такие как головки блока цилиндров, поршневые кольца, клапаны. Эти детали должны быть очень прочными и износостойкими, поэтому для их производства используют специальные пресс-формы из высокопрочной стали.

Литье под давлением также используется для производства деталей трансмиссии, таких как шестерни, валы, подшипники. Эти детали должны быть очень точными и равномерными, чтобы обеспечить плавную и надежную работу трансмиссии.

Изготовление компонентов для электроники

В электронике литье под давлением применяют для изготовления корпусов, разъемов, клемм, а также других компонентов. Здесь важна высокая точность и качество поверхности, так как детали должны быть герметичными и устойчивыми к электростатическим разрядам.

Например, с помощью литья под давлением можно производить корпуса для мобильных телефонов, ноутбуков, планшетов. Эти корпуса должны быть прочными и износостойкими, а также иметь эстетичный внешний вид.

Литье под давлением также используется для производства разъемов, клемм, контактов. Эти детали должны быть очень точными и надежными, чтобы обеспечить качественную передачу электрического сигнала.

Производство деталей для бытовой техники

Литье под давлением – популярный метод производства деталей для бытовой техники. Здесь изготавливают корпуса холодильников, стиральных машин, микроволновых печей, а также элементы интерьера и управления.

Например, корпуса холодильников обычно изготавливаются из полипропилена или полиэтилена. Эти материалы обладают высокой прочностью, устойчивостью к коррозии и низкими теплопроводными свойствами.

В стиральных машинах литье под давлением используется для изготовления баков, барабанов, крышек и других деталей. Важно, чтобы эти детали были устойчивы к агрессивным средам и механическим нагрузкам.

Тенденции рынка и экологическая безопасность

Ну, тут как обычно: все стремятся к экологичности и энерго

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полуавтоматическая одностанционная машина центробежного литья

Полуавтоматическая одностанционная машина центробежного литья -

Немагнитные буровые колонны

Немагнитные буровые колонны -

Горизонтальная трехметровая машина центробежного литья

Горизонтальная трехметровая машина центробежного литья -

Внутришлифовальный станок

Внутришлифовальный станок -

Износостойкие бурильные трубы с покрытием

Износостойкие бурильные трубы с покрытием -

Резервуар для восстановления

Резервуар для восстановления -

Комплект поддонов центрифуги

Комплект поддонов центрифуги -

Заготовка для литья магниевых банок

Заготовка для литья магниевых банок -

Утяжеленная бурильная труба

Утяжеленная бурильная труба -

Центробежное оборудование свыше 600 мм

Центробежное оборудование свыше 600 мм -

Автоматическая трехстанционная машина центробежного литья

Автоматическая трехстанционная машина центробежного литья -

Редуктор для клапанов с винтовой гайкой серии XLS

Редуктор для клапанов с винтовой гайкой серии XLS

Связанный поиск

Связанный поиск- Оптовая центробежное литье металла

- Оптовые биметаллические центробежные литейные машины

- Подшипник задней ступицы

- Высокоскоростная центробежная литейная машина формы в Китае

- OEM Центробежное литье трубы фитинг плесень

- дешевые раструб серый чугун трубы формы

- Валки для центробежного литья в Китае

- Купить внутренние подшипники

- Купить немагнитный буровой инструмент

- Труба центробежного литья OEM