Оптовая центробежное литье эксцентрик

Ну что, забрел ты сюда, значит. Интересуешься, как делают эти самые трубные формы для глубокого штамповки? Что ж, давай по порядку. Это, конечно, не самая обсуждаемая тема, но в определенных отраслях – святое. Я вот сам недавно ковырялся с забором, как его лучше покрасить – тоже своего рода 'литье', только с краской. В общем, поехали, разбираться. Не буду тут экспертом изображать, просто поделюсь тем, что сам узнал и что показалось мне интересным.

Обзор: Современное цельнометаллическое литье экцентриков – залог точности и долговечности

Если коротко, то речь идет о производстве сложных деталей из металла, где ключевое – высокая точность и надежность. **Оптовая центробежное литье эксцентрик** - это один из способов достижения этих параметров. Эта технология позволяет создавать компоненты с минимальными допусками и сложной геометрией. Это важный процесс для многих отраслей, от автомобильной до аэрокосмической. Считается, что это не просто технология, а целая философия, требующая серьезного подхода и квалифицированных специалистов.

История развития и современные тенденции

Конечно, история этого дела не вчера началась. Еще в прошлом веке, в 90-х, когда появились первые серьезные производители, уже понимали, что нужно делать детали с высокой точностью. Сейчас, с развитием CAD/CAM технологий и автоматизации, всё пошло куда быстрее. Появились новые материалы, новые способы контроля качества. Главное – не стоять на месте и постоянно улучшать процессы. А компания АО Хоума Фэнлэй Изготовление Трубных Форм, например, с 90-х работает и постоянно развивается, о чем ниже расскажу.

Технологический процесс: от проектирования до готовой детали

Это непростой процесс, где каждая деталь важна. Начинается все с проектирования, конечно. Нужно точно знать, какой должна быть деталь, какие требования к материалу, к размерам, к допускам. Затем – разработка технологического процесса, выбор оборудования, подготовка формы. Сама центробежная литье – это процесс заливки расплавленного металла в форму под действием центробежной силы. И тут нужно все просчитать: скорость вращения, температуру металла, давление. Ну и, конечно, контроль качества на каждом этапе. Ошибки недопустимы.

Материалы и их применение

Какие металлы используют? Ну, тут все зависит от задачи. Чаще всего – это стали (углеродистые, легированные, нержавеющие), алюминиевые сплавы, иногда – медь и ее сплавы. Каждый материал имеет свои свойства, свои преимущества и недостатки. В зависимости от того, для какой детали нужна высокая прочность, устойчивость к коррозии, термостойкость, выбирают подходящий металл. Например, для деталей, работающих в агрессивных средах, используют нержавеющие стали. Для авиации, конечно, алюминиевые сплавы – их легче и прочнее.

Контроль качества: гарантия надежности

Здесь без строжайшего контроля никуда. Проверяют все: от формы до готовой детали. Используют различные методы: визуальный осмотр, геометрический контроль, ультразвуковой контроль, рентгеновский контроль, химический анализ. Иногда – даже неразрушающий контроль. Важно выявить любые дефекты на ранней стадии, чтобы избежать проблем в дальнейшем. Иначе потом может прийтись тратиться на переделку, а это дорогое удовольствие.

Применение в различных отраслях

Где же используется это чудо техники? Во многих областях. Начнем с автомобильной промышленности. Там постоянно нужны детали для двигателей, трансмиссий, кузова. Особенно сейчас, когда все стремятся к легким и экономичным автомобилям, растет спрос на алюминиевые детали, которые производятся методом центобежного литья. В авиации тоже используют эту технологию – там важна высокая точность и надежность.

Автомобильная промышленность: компоненты двигателей и трансмиссий

Как я уже говорил, в автомобильной промышленности детали штампуются по-разному, но часто прибегают именно к центробежному литью. Это могут быть детали для двигателей – например, компоненты системы впрыска, детали поршней, клапанов. А также детали трансмиссий – например, шестерни, валы. Главное – чтобы деталь была прочной и долговечной, выдерживала высокие нагрузки. Или детали кузова, некоторые крепления, элементы решетки радиатора.

Авиационная и космическая промышленность: высокоточные компоненты

Здесь требования к деталям особенно высоки. Они должны быть легкими, прочными, устойчивыми к высоким температурам и давлениям. В авиации и космонавтике используют алюминиевые и титановые сплавы. Производят детали для двигателей, шасси, фюзеляжа. Каждый компонент должен соответствовать строжайшим требованиям. Иначе можно и не долететь.

Другие отрасли: от медицины до бытовой техники

И это не все. Используют эту технологию и в медицине – например, для производства имплантатов. В бытовой технике – для производства корпусов и других деталей. Даже в энергетике – для производства деталей турбин и насосов. В общем, где нужно создавать детали сложной формы с высокой точностью – там приходят к центробежному литью.

Экологическая безопасность и устойчивое развитие

Это сейчас очень важный вопрос. Любая промышленность должна заботиться об окружающей среде. В цельнометаллическом литье тоже есть свои экологические аспекты. Нужно правильно утилизировать отходы, снижать выбросы вредных веществ, использовать энергосберегающие технологии. Многие компании сейчас внедряют системы управления качеством и экологической безопасностью, чтобы минимизировать воздействие на окружающую среду. Например, АО Хоума Фэнлэй Изготовление Трубных Форм, кажется, обращают на это внимание, учитывая их сертификации ISO9002 и ISO14001.

Сокращение отходов и переработка материалов

Важный аспект – это сокращение отходов и переработка материалов. Например, можно использовать металлолом для производства новых деталей. Можно перерабатывать отходы литья. Можно использовать более экологичные материалы. Это помогает снизить нагрузку на окружающую среду и экономить ресурсы.

Энергоэффективность и снижение выбросов

Также важно использовать энергоэффективные технологии, чтобы снизить потребление энергии и выбросы вредных веществ. Например, можно использовать более современные печи, которые потребляют меньше энергии и выделяют меньше выбросов. Можно использовать возобновляемые источники энергии. И вообще, стараться оптимизировать все процессы, чтобы снизить негативное воздействие на окружающую среду.

Операции по обслуживанию и поддержанию оборудования

Оборудование для цельнометаллического литья – это сложные и дорогостоящие машины. И чтобы они работали долго и надежно, нужно правильно их обслуживать. Регулярно проводить техническое обслуживание, смазывать детали, заменять изношенные части. Нужно следить за параметрами работы оборудования, чтобы избежать поломок. И конечно, нужно обучать персонал правильной эксплуатации оборудования. В противном случае, можно быстро сломать дорогой механизм. АО Хоума Фэнлэй Изготовление Трубных Форм, наверное, тоже уделяет этому внимание, ведь стабильность производства напрямую зависит от состояния оборудования.

Профилактическое обслуживание и технический осмотр

Регулярное профилактическое обслуживание – это основа долговечности оборудования. Нужно регулярно проверять состояние оборудования, заменять изношенные детали, проводить смазку. Технический осмотр – это более глубокая проверка, которая проводится периодически. Во время технического осмотра проверяют все узлы и агрегаты оборудования, выявляют дефекты и проводят ремонт.

Ремонт и модернизация оборудования

Когда оборудование

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Квадратная бурильная труба

Квадратная бурильная труба -

Формы для труб из серого чугуна

Формы для труб из серого чугуна -

Редуктор для клапанов с винтовой гайкой серии XLS

Редуктор для клапанов с винтовой гайкой серии XLS -

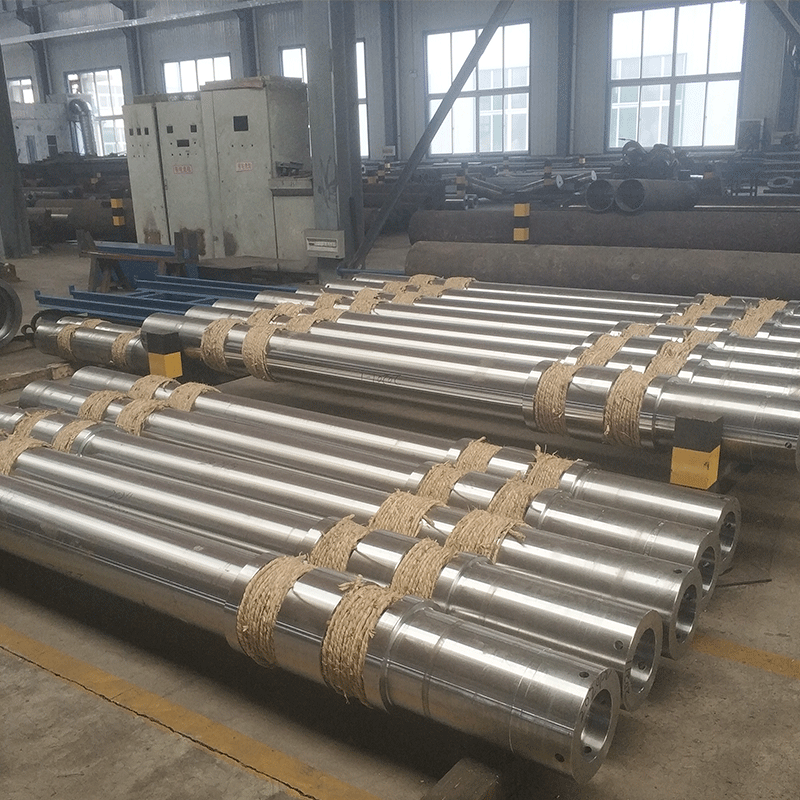

Утяжеленная бурильная труба

Утяжеленная бурильная труба -

Формы для печных труб

Формы для печных труб -

Буровой инструмент

Буровой инструмент -

Редукционный бак

Редукционный бак -

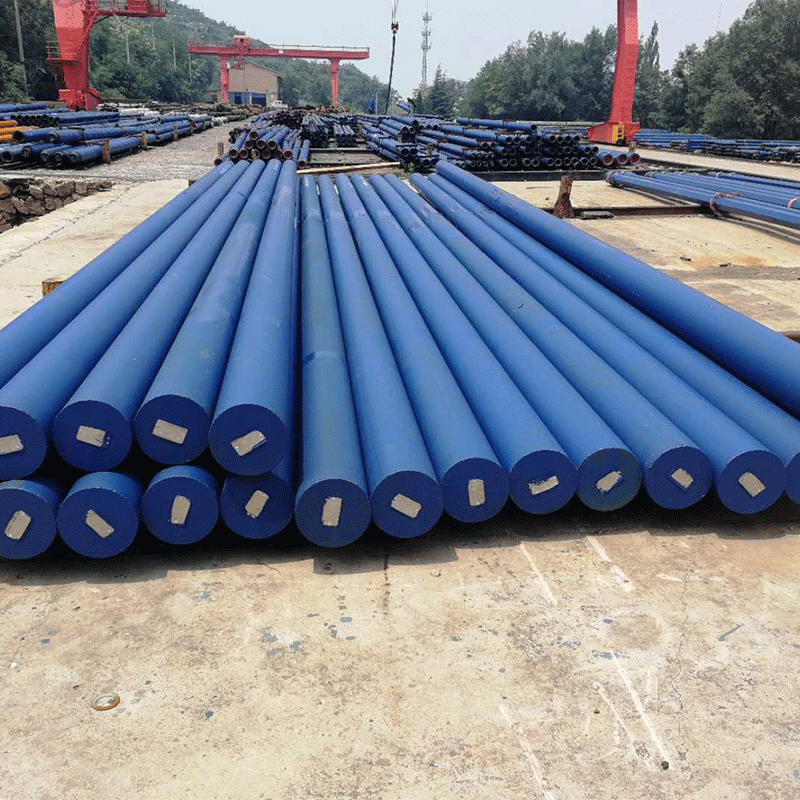

Износостойкие бурильные трубы с покрытием

Износостойкие бурильные трубы с покрытием -

Комплект поддонов центрифуги

Комплект поддонов центрифуги -

Машина центробежного литья магниевого сплава

Машина центробежного литья магниевого сплава -

Заготовка для литья магниевых банок

Заготовка для литья магниевых банок -

Автоматическая трехстанционная машина центробежного литья

Автоматическая трехстанционная машина центробежного литья

Связанный поиск

Связанный поиск- Ведущие литейные машины

- Купить форму для редукционного резервуара для кальция

- Купить бурильные трубы производство

- Ведущие заготовки для центробежного литья

- Дешевые стальные бурильные трубы

- Центробежное литье алюминия OEM

- Купить высокоскоростной центробежного литья машины формы

- Интеллектуальная центробежная литейная машина

- Купить ролики центробежного литья

- Купить литье машина форма