Оптовая центробежное оборудование для литья

Ну что, присаживайся, слушай. Заметил, как вокруг все твердят про новые технологии в литейном деле? Особенно про центробежную разливку – это ведь как раз то, что нужно для сложных форм, да и качество хорошее. У меня тут, знаешь, как всегда, мысли разлетелись… про дачу, про кота, про старый трактор, который никак не починю. Но вернемся к делу, к этим формам, к этим центробежным машинам. Это тема, кстати, не такая уж и простая, много нюансов. Попробую рассказать, как понимаю.

Обзор: Эффективность и качество в центробежной литьевой промышленности

Центробежное литье – это не просто способ изготовления отливок, это целая философия. Особенно актуально сегодня, когда все гонятся за точностью и минимальным количеством брака. Компания АО Хоума Фэнлэй Изготовление Трубных Форм, например, уже много лет занимается этим, и у них, говорят, неплохая репутация. Они специализируются на оборудовании для обработки глубоких отверстий и, судя по всему, неплохо разбираются в том, как сделать так, чтобы отливки получились крепкими и долговечными. Что конкретно они делают? В основном, это формы для труб, ну, и всякие другие детали, где нужна высокая точность.

Сейчас вся индустрия ориентируется на автоматизацию и повышение производительности. Старые методы, конечно, тоже работают, но вот конкуренция растет, поэтому нужно постоянно искать способы улучшить процессы. И тут, как говорится, каждый сам себе хозяин. Кому-то важна скорость, кому-то – минимальная себестоимость, а кому-то – максимальная точность. Это, знаете, как выбирать телефон: нужен простой, чтобы звонить, или с кучей функций, чтобы все можно было делать. А в литье, так вообще, выбор огромен.

Хочу отметить, что все чаще говорят о применении новых материалов и технологий – например, 3D-печати для создания форм. Это, конечно, пока дороговато, но перспективы у этой штуки огромные. В будущем, наверное, почти все формы будут делаться на 3D-принтере. Просто представь: создал модель в компьютере – и сразу готов образец для литья. Экономия времени и денег, да и точность выше, чем у обычных методов. Хотя, конечно, нужен квалифицированный персонал, чтобы все это настроить и контролировать. Без этого никуда.

АО Хоума Фэнлэй Изготовление Трубных Форм, насколько я знаю, старается идти в ногу со временем. У них есть сертификаты ISO9002 и ISO14001, что говорит о том, что они следят за качеством продукции и заботятся об окружающей среде. Это, конечно, хорошо, потому что в современном мире это очень важно. Ну, а если серьезно, то эти сертификаты – это не просто бумажки, это реальный контроль качества на всех этапах производства. И это значит, что отливки будут соответствовать заявленным характеристикам.

Технологические инновации в центробежной литьевой промышленности

Автоматизация и роботизация

Роботы сейчас вездесущи, и литейное производство не исключение. Они могут выполнять рутинные операции, такие как загрузка и выгрузка форм, обработка отливок и контроль качества. Это позволяет снизить трудозатраты и повысить производительность. Конечно, не все готовы отказываться от человека, но роботизация – это неизбежный тренд. Это не значит, что люди будут вытеснены с рынка труда, просто их роль изменится. Они будут заниматься более сложными задачами, требующими творческого подхода и квалификации.

Роботизированные системы позволяют работать с тяжелыми и опасными материалами, что значительно повышает безопасность труда. Например, роботизированный манипулятор может перемещать горячие отливки, не подвергая риску человека. Это особенно актуально в литье, где температура металла может достигать очень высоких значений. И, кстати, такие системы позволяют повысить точность и повторяемость операций, что очень важно для производства деталей с высокой точностью.

Автоматизация – это не только роботы. Это еще и использование современных датчиков и систем мониторинга для контроля параметров процесса литья. Это позволяет оперативно выявлять и устранять отклонения, что предотвращает брак и повышает качество продукции. По сути, это как в машине: есть датчики, которые следят за температурой, давлением и другими параметрами, и если что-то идет не так, машина дает сигнал. То же самое и в литье, только вместо машины – литейная форма и процесс.

Новые материалы и сплавы

В последние годы активно разрабатываются новые материалы и сплавы для литья. Это позволяет улучшить механические свойства отливок, повысить их коррозионную стойкость и снизить вес. Например, разрабатываются новые сплавы на основе алюминия и магния, которые легче и прочнее стали. Или новые сплавы на основе титана, которые применяются в авиационной и космической промышленности.

Использование новых материалов требует новых технологий литья. Не все материалы можно лить обычным способом, некоторым требуются специальные методы, такие как вакуумная литье или литье под давлением. Это увеличивает стоимость производства, но позволяет получить отливки с улучшенными свойствами. Конечно, выбор материала зависит от конкретного применения отливки. Ну, например, для деталей, работающих в агрессивной среде, лучше использовать сплавы с высокой коррозионной стойкостью.

Нельзя забывать и про композиционные материалы. Они становятся все более популярными в литейной промышленности, так как позволяют создавать отливки с уникальными свойствами. Композиционные материалы состоят из двух или более компонентов, которые объединяются для получения новых характеристик. Например, композитные сплавы на основе алюминия и углеродного волокна позволяют получить легкие и прочные отливки, которые применяются в автомобильной промышленности. Это, знаете, как если смешать муку, яйца и сахар – и получить вкусный торт. Вот и в литье – смешивают разные материалы, чтобы получить нужные свойства.

3D-печать форм

Как я уже упоминал, 3D-печать форм – это перспективное направление, которое может революционизировать литейную промышленность. С помощью 3D-печати можно создавать формы любой сложности, которые невозможно изготовить обычными методами. Это особенно важно для производства сложных деталей, которые применяются в авиационной, космической и медицинской промышленности.

3D-печать позволяет значительно сократить время изготовления форм, так как процесс занимает всего несколько дней, а то и часов. Это позволяет быстрее запускать производство и снижать затраты. Кроме того, 3D-печать позволяет создавать формы с улучшенными тепловыми и механическими свойствами, что повышает качество отливок. Это, конечно, пока не самый дешевый способ, но цена постепенно снижается. И, уверен, в будущем 3D-печать станет основным способом изготовления форм.

Несмотря на все преимущества, 3D-печать форм имеет и свои недостатки. Например, стоимость материалов для 3D-печати может быть высокой, а размеры изготавливаемых форм ограничены. Однако, разработчики постоянно работают над улучшением технологий 3D-печати, что позволяет решать эти проблемы. Пока это скорее лаборатории и экспериментальные заводы, но в ближайшие годы это должно стать более массовым. И, может быть, у вас на даче в будущем тоже будет 3D-принтер для изготовления форм!

Применение центробежного литья в различных отраслях

Центробежное литье применяется в самых разных отраслях промышленности. Это, как я понимаю, связано с тем, что этот способ позволяет получать отливки с высокой точностью, хорошими механическими свойствами и однородной структурой. Рассмотрим некоторые примеры.

Авиационная и космическая промышленность

В авиационной и космической промышленности центробежное литье применяется для изготовления деталей двигателей, шасси и других узлов. Эти детали должны быть очень прочными, легкими и устойчивыми к высоким температурам. Центробежное литье позволяет получать отливки с высокой точностью и минимальным количеством дефектов. Например, центробежным литьем

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Внутришлифовальный станок

Внутришлифовальный станок -

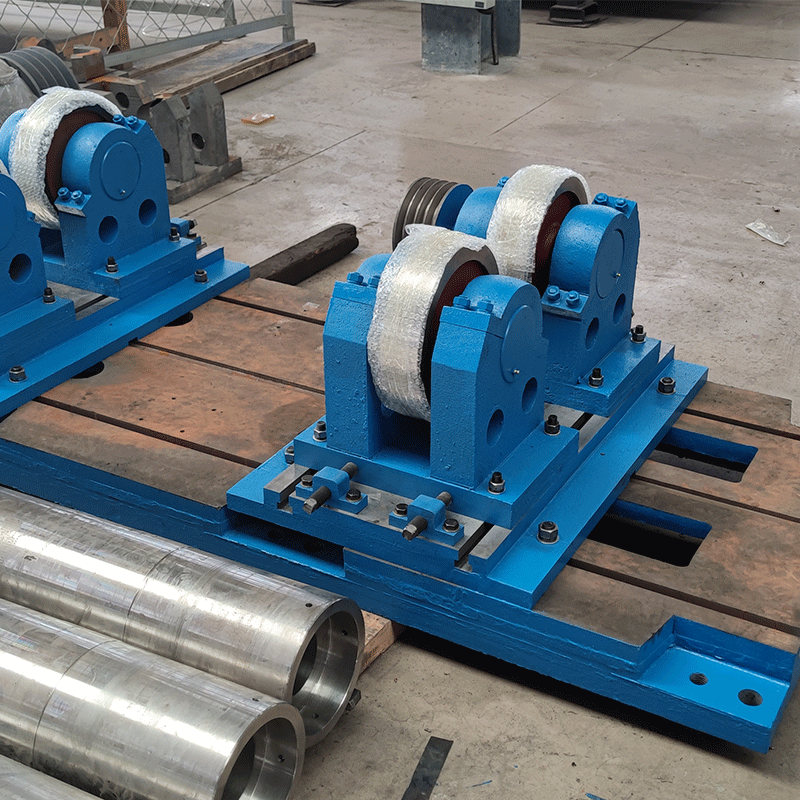

Полуавтоматическая одностанционная машина центробежного литья

Полуавтоматическая одностанционная машина центробежного литья -

Буровой инструмент

Буровой инструмент -

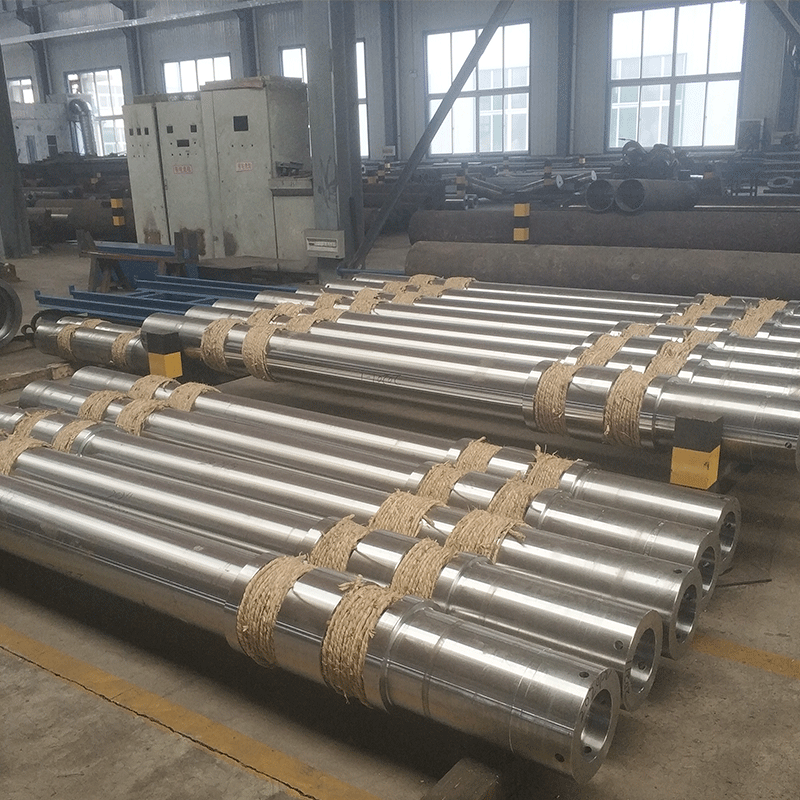

Форма для насосных труб

Форма для насосных труб -

Резервуар для восстановления металлического магния

Резервуар для восстановления металлического магния -

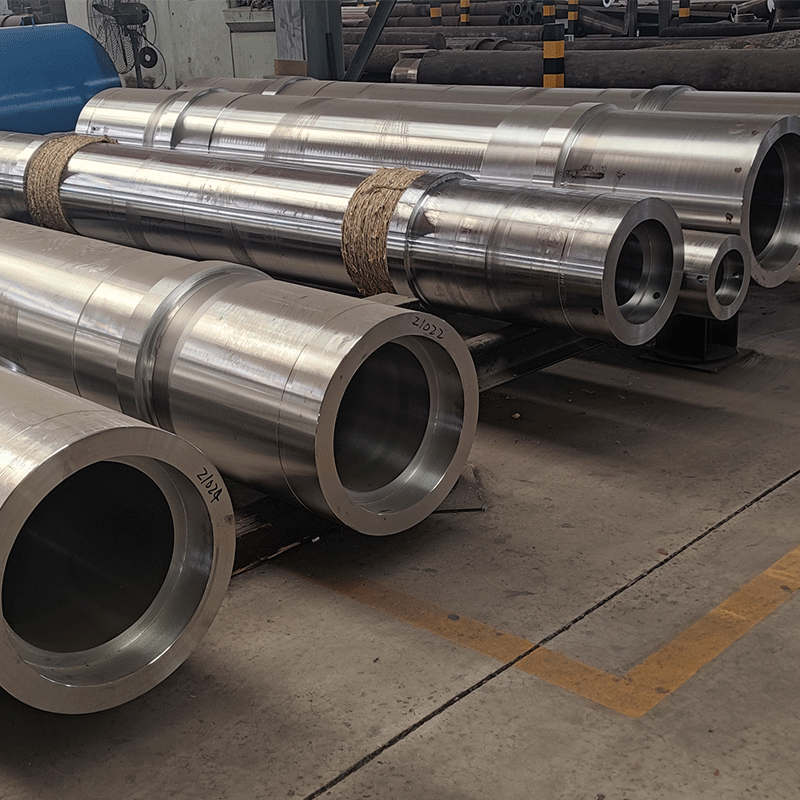

Заготовка формы для труб из ковкого чугуна

Заготовка формы для труб из ковкого чугуна -

Подшипник

Подшипник -

Бурильная труба

Бурильная труба -

Нестандартные пресс-формы на заказ

Нестандартные пресс-формы на заказ -

Машина центробежного литья стальных баков

Машина центробежного литья стальных баков -

Форма для редукционного бака

Форма для редукционного бака -

Износостойкие бурильные трубы с покрытием

Износостойкие бурильные трубы с покрытием

Связанный поиск

Связанный поиск- Оптовая продажа опорных подшипников

- дешевая вертикальная центробежная литейная машина форма

- Полностью автоматические литейные машины в Китае

- OEM центробежное литье стали

- Замена подшипников в Китае

- Оптовая автоматизированная центробежная литейная машина

- Центробежное литье машина форма операция

- Диаметр бурильных труб в Китае мм

- Купить центробежного литья машина формы операции

- Дешевые центробежного литья дефект плесень