Оптовые композитные центробежного литья машины формы

Ну что, присаживайся поближе. Я тут подумал, а про такое дело, как производство деталей методом литья, мало кто задумывается. Хотя, вроде бы, вокруг все это и крутится. Тут и металл, и форму, и разные примочки... В общем, вот я тут залипаю в старую тетрадку, и мысли роятся. Решил поделиться, вдруг кому-то интересно, а вдруг пригодится. Не обещаю, будет стройно, скорее как поток сознания, но, думаю, нормально.

Современные технологии в области литья под давлением

В последнее время все эти машины для литья под давлением, ну, типа, оптовые композитные центробежные литьевые машины, стали совсем не такими, как раньше. Раньше – огромные, шумные, однотипные. А сейчас – компактные, умные, с кучей автоматики. Технологии, конечно, шагнули вперед. Например, все чаще используют композитные материалы – легкие, прочные, для каких-то специальных задач. А еще вот эта центробежная технология… Она вроде как эффективнее, чем обычная, да и позволяет делать детали с более сложной геометрией. Что-то вроде тоннельных конструкций, если понимать, о чем я.

И знаете, не только сами машины меняются. Вокруг них всякие приспособления появляются. Точные системы контроля, автоматические линии загрузки и выгрузки... Все это – чтобы производить больше, быстрее и дешевле, естественно. И качество, конечно, тоже. Вчера на форуме читал, как ребята из одной компании (да, та самая, АО Хоума Фэнлэй Изготовление Трубных Форм) уже давно работают с трубными формами для глубокого литья. Говорят, опытом богатым обладает. Вроде как, от 90-х началось, и до сих пор в теме.

АО Хоума Фэнлэй Изготовление Трубных Форм – это компания, которая, судя по их сайту (https://www.foundrymachinery.ru), специализируется на изготовлении трубных форм для литья. Они говорят, что у них богатый опыт работы с глубокими отверстиями. Не просто так это говорят – говорят, потому что реально делают. И сертификаты у них есть: ISO9002 и ISO14001. Вот это серьезно.

Применение литья под давлением в различных отраслях

Литье под давлением – это вообще универсальный инструмент. С ним можно делать почти что все: от деталей автомобилей до сложной техники. Автомобильная промышленность, например, просто немыслима без литья. Кузовные панели, детали двигателя, интерьер... Все это там литьем делается. То же самое и в электронике – корпуса, разъемы, кнопки... В общем, везде где нужно делать детали большого тиража и с высокой точностью.

А еще, знаете, в медицине литье тоже используется. Для изготовления каких-то имплантатов, инструментов... Там, конечно, требования к качеству особо высокие, поэтому и технологии используются самые современные. Ну и в строительстве, конечно – для деталей арматуры, для элементов декора... В общем, список можно продолжать бесконечно. Да и сейчас все больше внимания уделяется применению композитных материалов, так что перспективы у этой отрасли только растут.

Похоже, АО Хоума Фэнлэй Изготовление Трубных Форм, с их опытом и подходом к качеству, хорошо позиционируют себя на рынке. Они не просто делают формы, они предлагают комплексный подход – от проектирования до изготовления и контроля качества. И это, как мне кажется, важно в современном мире, когда конкуренция становится все более жесткой.

Экологические аспекты и устойчивое развитие

Ну а что насчет экологичности? Это сейчас очень актуально. Производство, конечно, не всегда самое экологичное занятие. Но сейчас многие стараются минимизировать негативное воздействие на окружающую среду. В том числе и в области литья. Используют более экологичные материалы, пытаются снизить количество отходов, перерабатывают весь возможный материал. Вот, например, разрабатываются новые технологии, позволяющие использовать вторичное сырье.

Компания АО Хоума Фэнлэй Изготовление Трубных Форм тоже, судя по сертификату ISO14001, следит за экологическими аспектами своей деятельности. Вероятно, и в их производственных процессах есть элементы, направленные на снижение воздействия на окружающую среду. Просто информации об этом на сайте пока не так много, но можно предположить, что они следят за всем этим.

В общем, экология – это не просто модное слово, а реальная необходимость. И в области литья под давлением она становится все более важной. Так что, кто не заботится об окружающей среде, тот в будущем рискует остаться за бортом.

Проблемы и перспективы развития отрасли

Ну, не все так гладко, конечно. Есть и проблемы. Во-первых, высокая стоимость оборудования. Чтобы делать качественное литье под давлением, нужны серьезные инвестиции. Во-вторых, нехватка квалифицированных кадров. Хороших инженеров, технологов, механиков – их не так много. В-третьих, рост цен на сырье. Все это, конечно, влияет на стоимость конечной продукции.

Но перспективы у отрасли все равно есть. Во-первых, рост спроса на детали литья под давлением. Автомобильная промышленность, электроника, медицина – все эти отрасли продолжают развиваться и нуждаются в новых деталях. Во-вторых, развитие новых технологий. Композитные материалы, 3D-печать, автоматизация – все это позволяет делать более сложные и качественные детали. И, в-третьих, государственная поддержка. Правительство разрабатывает программы по поддержке машиностроения, что тоже способствует развитию отрасли.

АО Хоума Фэнлэй Изготовление Трубных Форм, как компания с богатым опытом и хорошей репутацией, определенно имеет все шансы успешно развиваться в этих условиях. Они же, вроде как, и формы для сложных деталей делают, и на рынке стабильно. В общем, наблюдать за ними интересно.

Обслуживание и эксплуатация оборудования для литья под давлением

Конечно, самое интересное начинается после того, как машину купили. Нужно ее правильно обслуживать и эксплуатировать, чтобы она работала долго и надежно. Регулярная смазка, замена изношенных деталей, проверка системы охлаждения и гидравлики – все это обязательно. И, конечно, нельзя забывать про обучение персонала.

Специалисты АО Хоума Фэнлэй Изготовление Трубных Форм, вероятно, предоставляют услуги по обслуживанию и ремонту своих машин. Это важно, потому что если что-то сломалось, то можно быстро решить проблему, не дожидаясь длительного простоя. И еще важна своевременная замена изношенных деталей – это влияет на долговечность всей машины.

Ну и, конечно, не стоит забывать про квалифицированный персонал. Операторы и технические специалисты должны хорошо знать устройство машины и уметь быстро решать возникающие проблемы. А еще важна профилактика – регулярные осмотры и проверки, чтобы вовремя выявить и устранить возможные неисправности. В общем, вот такой вот полный цикл.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

1100 мм магниевая центробежная литейная машина

1100 мм магниевая центробежная литейная машина -

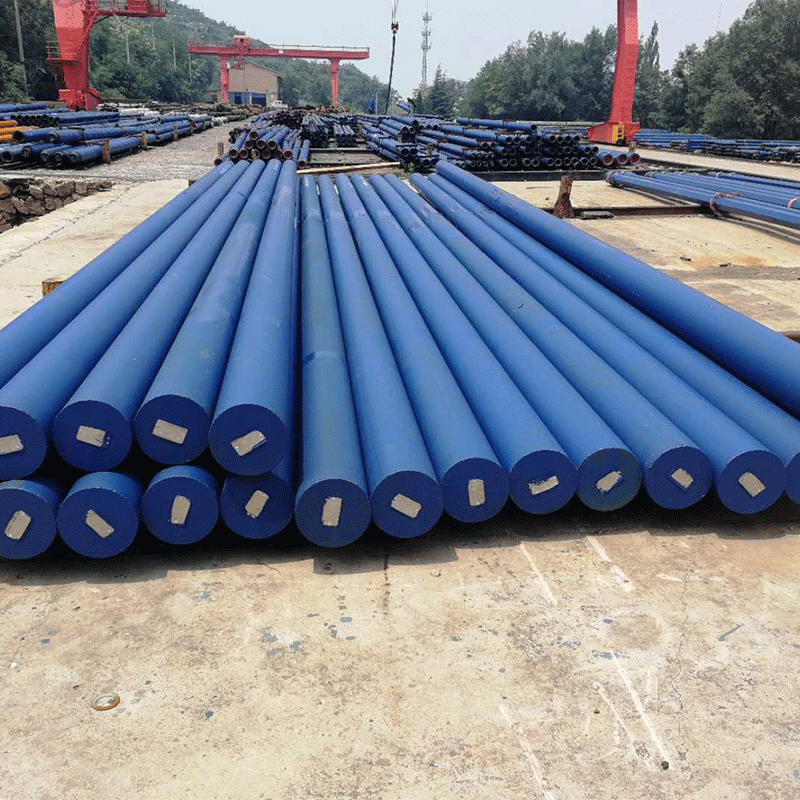

Бурильная труба

Бурильная труба -

Цилиндр гидравлической стойки

Цилиндр гидравлической стойки -

Формы для труб из серого чугуна

Формы для труб из серого чугуна -

Нестандартные пресс-формы на заказ

Нестандартные пресс-формы на заказ -

Центробежное оборудование свыше 600 мм

Центробежное оборудование свыше 600 мм -

Буровой инструмент

Буровой инструмент -

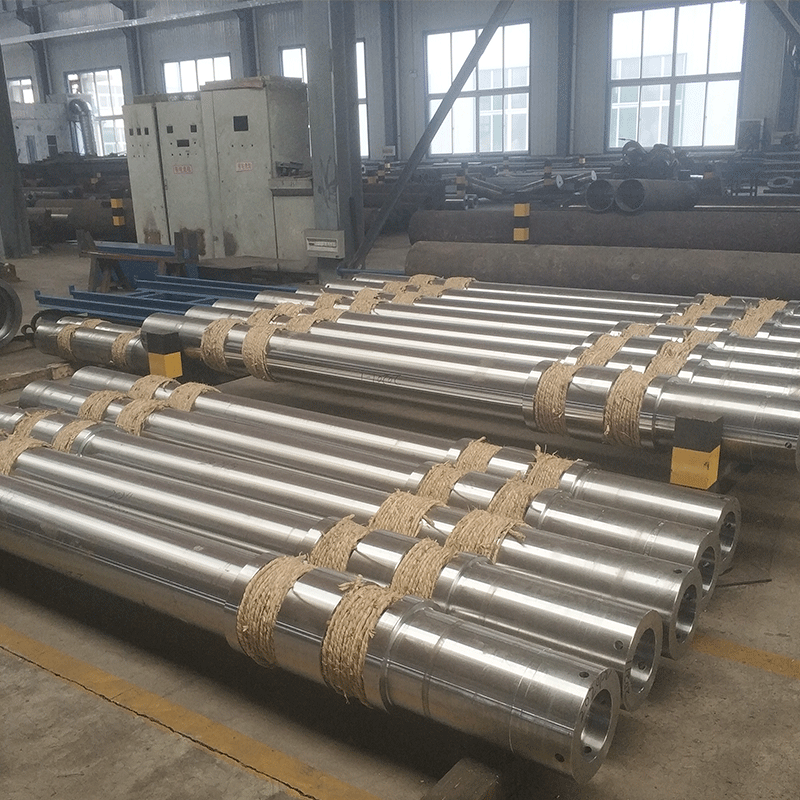

Заготовка формы для труб из ковкого чугуна

Заготовка формы для труб из ковкого чугуна -

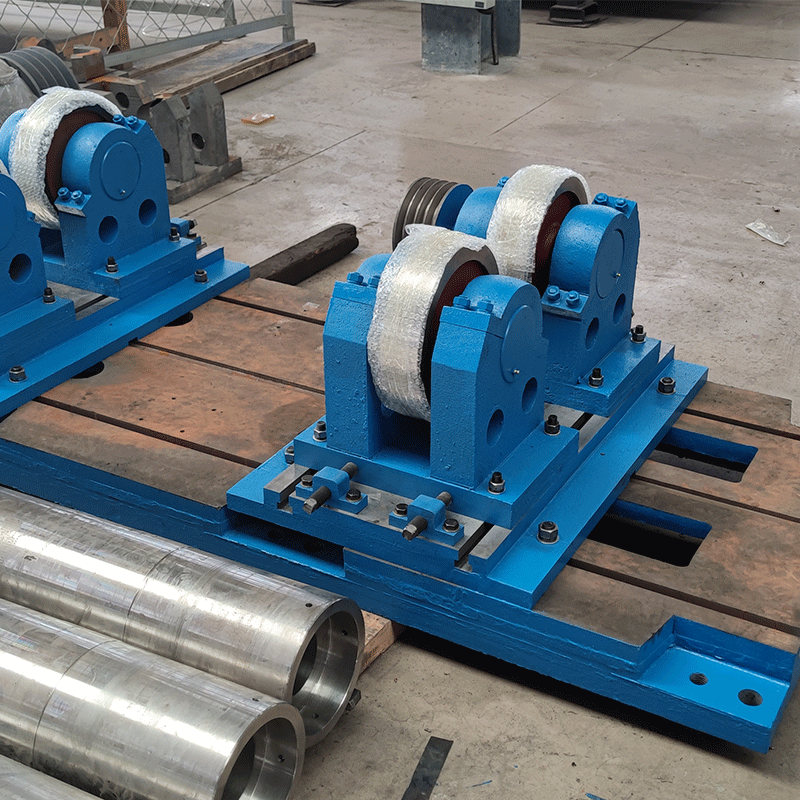

Полуавтоматическая одностанционная машина центробежного литья

Полуавтоматическая одностанционная машина центробежного литья -

Редукционный бак

Редукционный бак -

Форма для насосных труб

Форма для насосных труб -

Внутришлифовальный станок

Внутришлифовальный станок

Связанный поиск

Связанный поиск- Подшипники задней ступицы в Китае

- Купить центробежное литье для производства отливок

- Нефтехимические трубы в Китае

- Дешевые центробежного литья трубы

- Дешевые кальция металла редукции резервуар плесень

- Дешевые центробежного литья эксцентрик

- Композитная центробежная литейная форма

- Оптовая форма для центробежного литья

- Купить dn50-300 серый чугун труба форма

- Купить интеллектуальные центробежного литья машины формы