производство центробежного литья

Ну что, присаживайтесь поближе, расскажу, что тут у нас с производство центробежного литья. Честно говоря, сам не спец, но чую, тема интересная. Помню, когда отец в гараже что-то мастерил, говорил про литье – сложные штуки. Теперь вот читаю про это всё, и вроде бы понятно, а вроде и нет. Главное, чтоб не запутаться в этих технологиях и стандартах. А вообще, давно хотел себе в огороде теплицу сделать, но руки так и не доходят. В общем, давайте по порядку, про что тут говорить.

Обзор: 'Центробежка' сегодня: что нового и зачем это нужно

Короче, суть в том, что производство центробежного литья это, в принципе, выдувание металла под давлением, чтоб получились трубы. Это не просто так, а для специфических задач – там где прочность нужна, где детали сложные. Сейчас много чего меняется – технологии, материалы, требования к качеству. Раньше, наверное, всё было проще, а теперь вот ISO9002, ISO14001 – сертификаты, всякие там стандарты. В общем, серьезный бизнес, не для чайников.

Особенно интересна компания АО Хоума Фэнлэй Изготовление Трубных Форм. Они, вроде, вот работают с глубокими отверстиями, и трубы у них получаются, как говорят, очень качественные. С 90-х, значит, работают, это уже что-то говорит. Видимо, накопили опыта, отработали процессы. И вообще, лишь бы не просто работать, а работать качественно, это главное. А сертификаты? Ну, это, наверное, для тех, кто серьезно настроен.

В общем, очень коротко: производство центробежного литья это развивающаяся отрасль, с большим потенциалом. Но чтобы разобраться, нужно копать глубже. Или просто почитать что-нибудь в интернете. В общем, читайте дальше – я тоже еще учусь.

Технологии и инновации в центробежном литье

Вот тут самое интересное, на мой взгляд. Раньше, наверное, лито просто так, на глаз. А сейчас – компьютерное моделирование, автоматизация, новые сплавы. Говорят, можно лить сплавы, которые раньше вообще не использовали. Это, конечно, значительно расширяет возможности. Вроде, вот АО Хоума Фэнлэй Изготовление Трубных Форм использует какие-то там 'мощные технические потенциалы'. Наверное, у них свои секреты.

Еще слышал, про какие-то новые технологии охлаждения отливок. Чтобы они меньше деформировались, чтобы меньше трещин было. Это важно, особенно если трубы для ответственных конструкций. И вообще, много что меняется – от формы штампов до состава жидкого металла. Всё ради того, чтобы трубы были лучше. Главное – не стоять на месте, постоянно искать новые решения.

Просто представьте, как это все работает! Жидкий металл под высоким давлением вращается, выдувается, затвердевает… Получается красивый, прочный, надежный продукт. Конечно, есть нюансы, есть ошибки, но с развитием технологий их все меньше и меньше. Или как думаю я, всё это не совсем простая технология, там огромный опыт нужен. Сложно, но интересно, это точно.

Области применения продукции центробежного литья

Трубы, сделанные по этой технологии, где используют? Да где угодно! В нефтегазовой отрасли, в энергетике, в водоснабжении, в химической промышленности… Там, где нужна высокая прочность, устойчивость к коррозии, высокие температуры и давления. Например, для транспортировки агрессивных сред, для работы в сложных климатических условиях. А еще для систем отопления и водоснабжения в жилых зданиях.

Вроде как производство центробежного литья позволяет делать трубы большей толщины, чем можно получить другими способами. Это важно, когда нужно выдерживать большие нагрузки. И еще говорят, что такие трубы более долговечные. Конечно, все зависит от материала и технологии изготовления. Но в целом, потенциал у этой продукции большой. У них там на сайте, кстати, массы примеров, где их трубы используют.

Вот например, в нефтегазовой отрасли трубы нужны самые надежные – там хоть раз брак допустить нельзя. А в других отраслях можно немного пополагаться на удачу. Но даже там качественные трубы – это всегда плюс. В общем, сфера применения очень широкая. И вообще, наверное, где сложная задача, там эти трубы и нужны.

Маркетинговые тенденции и конкурентная среда

Конкуренция в этой отрасли, наверное, большая. Нельзя просто так взять и начать производить трубы – нужны технологии, оборудование, квалифицированные кадры. А еще нужны хорошие связи, хорошая репутация. Видимо, АО Хоума Фэнлэй Изготовление Трубных Форм у них там все под рукой. Опыт, оборудование, сертификаты…

Раньше все строили на 'своих' поставщиках и подрядчиках, а сейчас – много международных компаний участвует. Нужны новые рынки сбыта, нужны новые клиенты. И еще нужно постоянно улучшать качество продукции, снижать себестоимость. В общем, бизнес, как бизнес. Свои правила, свои риски, свои возможности.

Если говорить о ценах, то они, наверное, зависят от материала, от размера, от сложности изготовления. Но в целом, трубы из центробежного литья дороже, чем трубы из стали. Но зато они и надежнее, и долговечнее. И вообще, ценообразование – это всегда сложная штука. Наверное, АО Хоума Фэнлэй Изготовление Трубных Форм может дать более точную информацию об этом.

Экологические аспекты и устойчивое развитие

Вот это, наверное, важно. Экология сейчас на первом месте. Нужно минимизировать выбросы, утилизировать отходы, использовать экологически чистые материалы. И, конечно, соблюдать все экологические нормы и правила. А то штрафы большие, и репутация портится.

В производство центробежного литья затрачивается много энергии, и выделяются выбросы. Но сейчас разрабатываются новые технологии, которые позволяют снизить это воздействие на окружающую среду. Например, использование возобновляемых источников энергии, утилизация отходов производства.

АО Хоума Фэнлэй Изготовление Трубных Форм, судя по сертификату ISO14001, заботится об экологии. Наверное, они активно внедряют новые технологии, направленные на снижение воздействия на окружающую среду. И вообще, устойчивое развитие – это не просто модное слово, а необходимость. Иначе потом проблем не избежать.

Организация производства и техническое обслуживание

Чтобы производство центробежного литья работало эффективно, нужна хорошо организованная система управления. Нужны четкие процессы, нужны квалифицированные сотрудники, нужно хорошее оборудование. И, конечно, нужно постоянно следить за качеством продукции.

Техническое обслуживание оборудования – это тоже важная часть процесса. Чтобы оборудование работало исправно, нужно регулярно проводить осмотры, замену деталей

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

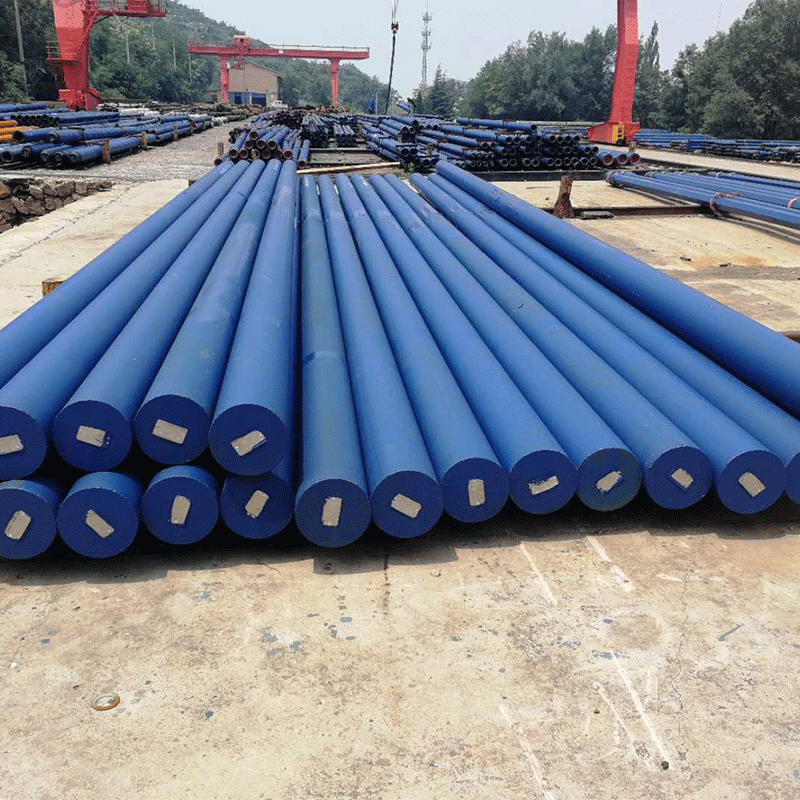

Квадратная бурильная труба

Квадратная бурильная труба -

Формы для труб из серого чугуна

Формы для труб из серого чугуна -

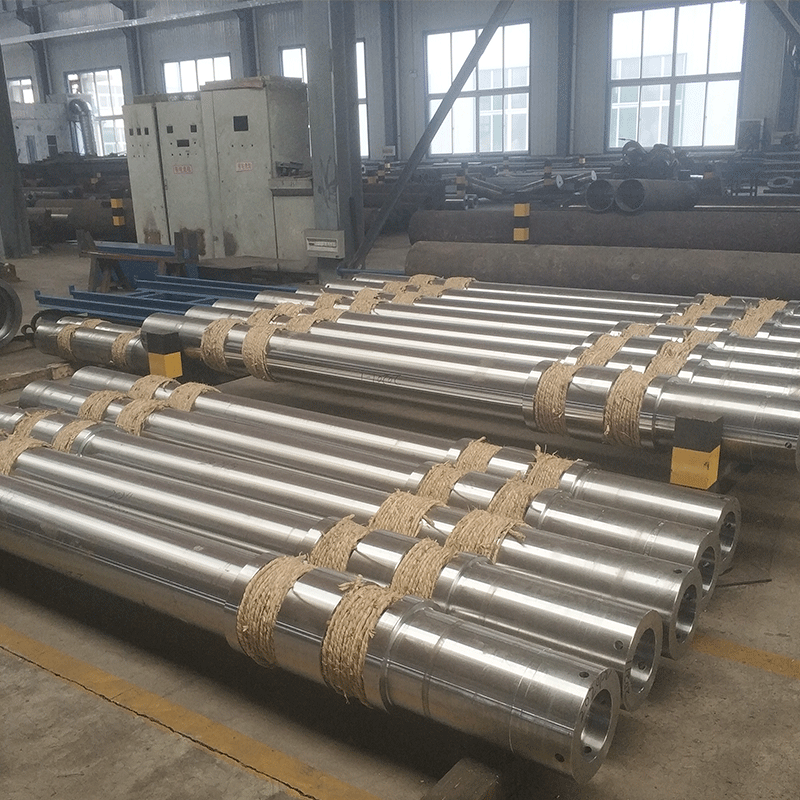

Интегральная буровая колонна

Интегральная буровая колонна -

1100 мм магниевая центробежная литейная машина

1100 мм магниевая центробежная литейная машина -

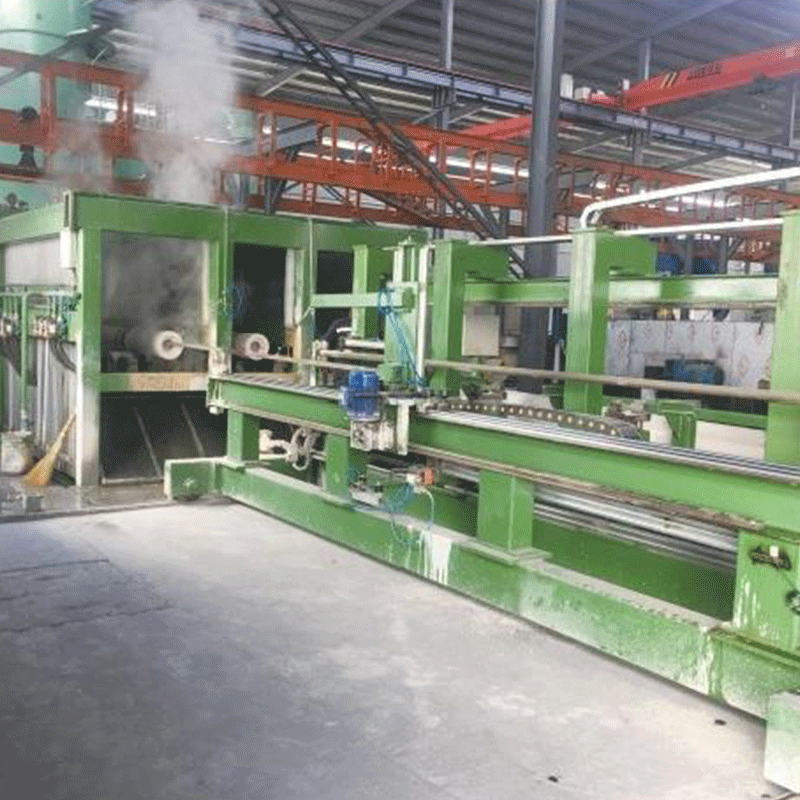

Автоматическая трехстанционная машина центробежного литья

Автоматическая трехстанционная машина центробежного литья -

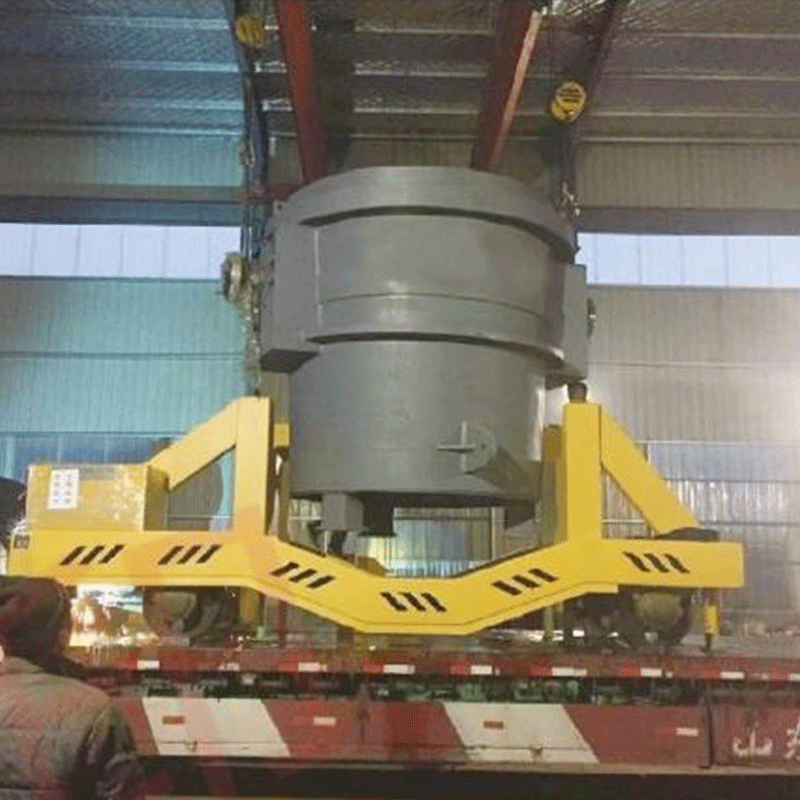

Сталеразливочный ковш

Сталеразливочный ковш -

Полуавтоматическая двухстанционная машина центробежного литья

Полуавтоматическая двухстанционная машина центробежного литья -

Комплект поддонов центрифуги

Комплект поддонов центрифуги -

Подшипник

Подшипник -

Заготовка формы для труб из ковкого чугуна

Заготовка формы для труб из ковкого чугуна -

Центробежное оборудование свыше 600 мм

Центробежное оборудование свыше 600 мм -

Буровой инструмент

Буровой инструмент

Связанный поиск

Связанный поиск- Ведущие заготовки для центробежного литья

- Купить центробежное литье труб

- Купить чугун центробежного литья машина

- Резервуар уменьшения металла кальция OEM

- Резервуар для восстановления металла OEM

- Компоненты бурильных труб из Китая

- Дешевые горизонтальные центробежные литейные машины

- Оптовая форма трубы печи

- труба насоса dn130 из Китая

- Горизонтальные центробежные литейные машины в Китае