Процесс центробежного литья оптом

Ну что, заглянем сегодня в мир металлической формы. Вроде бы, простая вещь - литье, а как далеко зашло... Помню, в школе на технологиях что-то рисовали, вроде как из песка делали формы для железа. А сейчас – современные технологии, все такое высокоточное. Я вот, признаться, разбираюсь в этом не очень, но любопытно, что там вообще происходит.

Современные подходы в литье по металлу: от традиционного к инновационному

Если говорить про современное **литье по металлу**, то тут вариантов масса. Старые добрые песчаные формы, конечно, еще встречаются, но сейчас больше используют чугунные и градирни. Чугун надежнее, и детали получаются точнее. А градирни... Это вообще отдельная тема, многослойные, с системой охлаждения. Не то чтобы я сам такое делаю, но слышал, что у них тут, в России, компании вроде АО Хоума Фэнлэй Изготовление Трубных Форм этим занимаются, занимаются производством трудных форм для обработки глубоких отверстий. Они у них, говорят, большой опыт, с начала девяностых работают. Вот это серьезно!

Они не просто так там формовочные формы делают. Они еще и с технологией глубокой обработки отверстий работают. По всей видимости, это какая-то спецтехника, чтобы отверстия в изделиях сделать, точно по размеру. Наверное, для авиации или чего-то такого, где все должно быть идеально. Или для машин, да. Точно не знаю, я просто наблюдаю.

Постоянно улучшают качество и производительность. Это как в любой сфере – если не развиваться, то отстаешь. И ISO9002, и ISO14001 – это сертификаты качества, это значит, что они соблюдают определенные стандарты. Без этого сейчас никуда. Помню, как мы в офисе за ISO боролись, тоска зеленая.

Технологии 3D-печати в литьевой промышленности

А вот еще что интересное – 3D-печать! Раньше думал, это только для пластиковых игрушек. А теперь и для литья стали использовать. Это, наверное, для прототипов, чтобы проверить, как форма будет выглядеть. А потом уже делают настоящую, из металла. Мне кажется, это очень удобно – быстро сделать тестовый образец и понять, что нужно изменить.

Сложно представить, как это работает. Точно не знаю деталей, но вроде как слой за слоем наносят материал, пока не получится нужная форма. Наверное, дороговато это все, но зато быстро. А скорость – это сейчас очень важно.

Были статьи про то, как используют 3D-печать для изготовления литейных форм. Например, для сложных геометрических элементов, которые раньше было очень трудно или дорого делать традиционными способами. Похоже, это будущее литья.

Применение литья по металлу в различных отраслях

Литьем по металлу занимаются во многих отраслях. Авиация, автомобилестроение, медицина, энергетика – везде нужны детали, которые делают с помощью литья. Например, в авиации литьем делают сложные компоненты двигателей. Там все должно быть идеально, иначе можно и не долететь.

В автомобилестроении – детали кузова, движителей, подвески. Поэтому качество литья очень важно. Нельзя, чтобы детали ломались или прогарали. Тут безопасность превыше всего. Ну а в медицине... там детали для имплантов делают. Их тоже очень точными должны быть.

В энергетике литье используется для изготовления деталей турбин, насосов, корпусов оборудования. Это, кстати, довольно специфическая сфера, где требуются специальные материалы и технологии. Например, для изготовления деталей, работающих при высоких температурах и давлениях.

Литье по металлу для деталей сложной формы

Помню, видел одну статью про то, как литьем сделали деталь для какого-то робота. Деталь очень сложной формы, с множеством выступов и углублений. Если бы ее делали другим способом, это было бы очень дорого и долго. Литье – это идеальный способ для таких деталей.

Ну, то есть, форма может быть любой, практически любой. Это одно из главных преимуществ литья. Ты можешь спроектировать любую деталь, а потом просто сделать форму и отливать. Не нужно заморачиваться с каким-то сложным механическим обработкой.

Особенно хорошо литье подходит для деталей из алюминия и меди. Эти металлы легко отливаются, и у них хорошие механические свойства. Конечно, можно лить и другие металлы, но это сложнее.

Экологичность и устойчивость в производстве литья

Окей, экология. Сейчас это все очень актуально. Понимаю, что производство литья – это довольно энергозатратный процесс. И много отходов получается. Но сейчас стараются все это решать. Используют переработанные материалы, сокращают выбросы, оптимизируют процессы.

Например, говорят, что стали использовать более экологичные типы компаундов для литейных форм. И что отходы производства перерабатывают и используют повторно. Это, конечно, хорошо. Хотя, как всегда, до идеала еще далеко. Но движение в правильном направлении.

АО Хоума Фэнлэй Изготовление Трубных Форм тоже, наверное, старается следить за экологическими стандартами. У них же сертификаты ISO14001 есть, а это значит, что они заботятся об окружающей среде.

Использование альтернативных материалов и снижение энергопотребления

И вообще, больше внимания уделяют использованию альтернативных материалов. Например, разрабатываются литейные сплавы, которые содержат меньше вредных веществ. Ну и стараются снижать энергопотребление на производстве.

Например, используют более эффективные печи, оптимизируют систему охлаждения, улучшают теплоизоляцию оборудования. Все мелочи, но в сумме это дает значительный эффект. И да, это позволяет сократить затраты на производство.

К тому же, сейчас активно разрабатываются новые методы переработки отходов литья. Например, из них можно делать новые литейные формы или использовать для производства других изделий. Это, конечно, очень перспективно.

Оптимизация операционной деятельности и техническое обслуживание оборудования

Ну и последнее, но не менее важное – это оптимизация операционной деятельности и техническое обслуживание оборудования. Чтобы все работало как часы, нужно регулярно проводить техническое обслуживание, следить за состоянием оборудования и своевременно устранять поломки.

Это как с машиной. Если не заезжать на ТО, то она быстро сломается. И вот тогда уже будут большие проблемы и затраты. Так что, профилактика – это всегда лучше, чем лечение.

И еще важно использовать современные системы управления производством. Чтобы отслеживать все процессы, контролировать качество и оптимизировать затраты. Это помогает повысить эффективность работы предприятия и снизить риски.

Автоматизация процессов и использование систем мониторинга

Автоматизация – это, наверное, главный тренд сейчас. Постепенно все больше процессов в литьевом производстве автоматизируется. Например, автоматизируют загрузку и выгрузку форм, дозировку металла, контроль качества.

Системы мониторинга позволяют в режиме реального времени отслеживать состояние оборудования и контролировать качество продукции. Это позволяет своевременно выявлять и устранять проблемы, что помогает повысить эффективность работы предприятия и снизить риски.

И, конечно, важно обучать персонал. Чтобы он умел работать с современным оборудованием и технологиями. Без квалифицированных специалистов даже самое современное оборудование будет бесполезно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

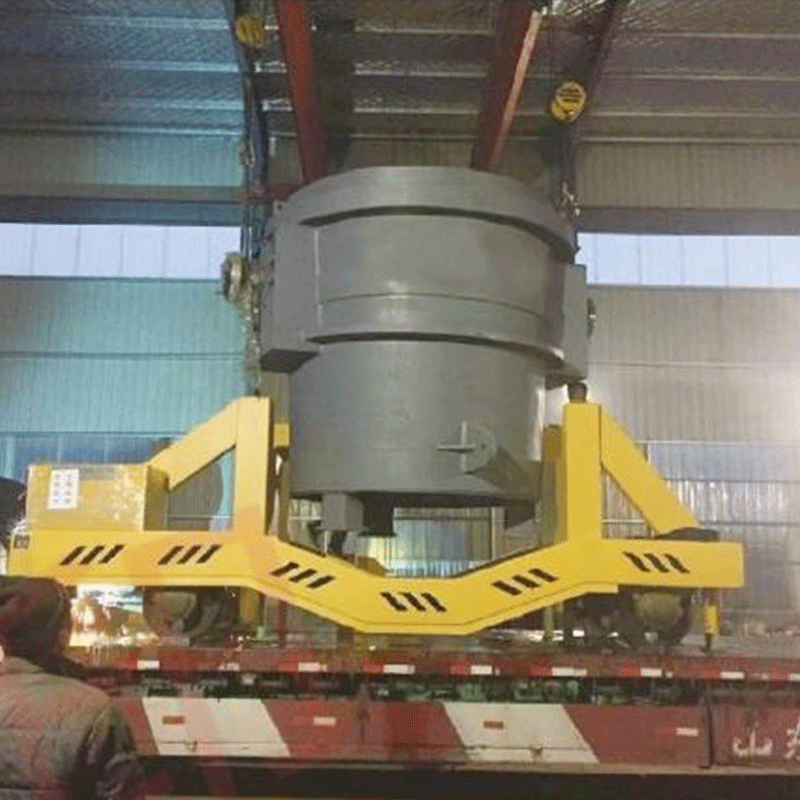

Сталеразливочный ковш

Сталеразливочный ковш -

Интегральная буровая колонна

Интегральная буровая колонна -

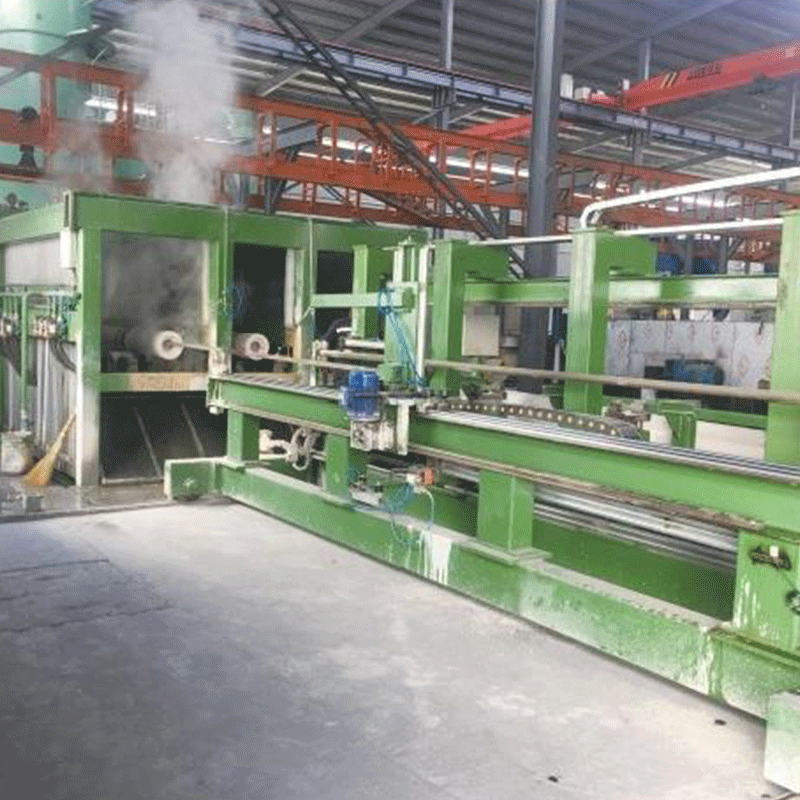

Полуавтоматическая одностанционная машина центробежного литья

Полуавтоматическая одностанционная машина центробежного литья -

Квадратная бурильная труба

Квадратная бурильная труба -

Полностью автоматическая многостанционная центробежная литьевая машина

Полностью автоматическая многостанционная центробежная литьевая машина -

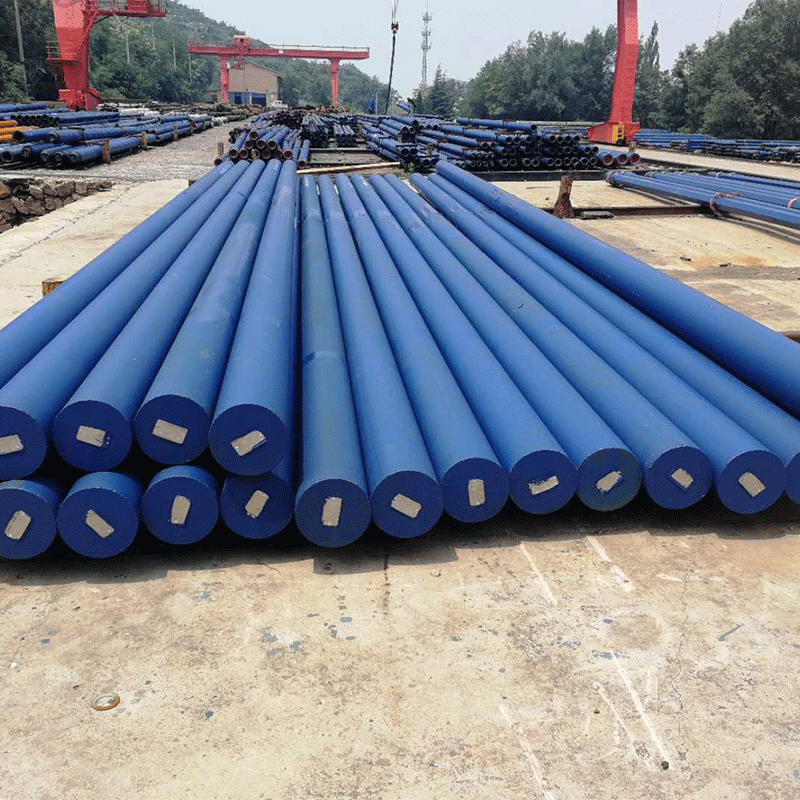

Бурильная труба

Бурильная труба -

Внутришлифовальный станок

Внутришлифовальный станок -

Редукционный бак

Редукционный бак -

Форма для насосных труб

Форма для насосных труб -

Машина центробежного литья стальных баков

Машина центробежного литья стальных баков -

Заготовка формы для труб из ковкого чугуна

Заготовка формы для труб из ковкого чугуна -

Машина центробежного литья магниевого сплава

Машина центробежного литья магниевого сплава

Связанный поиск

Связанный поиск- Центробежная литейная форма

- Нестандартные пресс-формы

- Купить компоненты бурильных труб

- Купить центробежное литье машина труба форма операция

- Вакуумное центробежное литье в Китае

- Горизонтальная центробежная машина

- OEM производство металлической трубы

- Гильзы цилиндров центробежного литья в Китае

- Оптовая торговля станками с ЧПУ

- Форма для Центробежное литейное оборудование