Фланцы центробежного литья в Китае

Привет! Давно хотел что-то написать, вот сижу, стараюсь. В общем, сегодня немного о литье, особенно о центробежном. Заметил, что в последнее время тема центробежное литье становится все популярнее. Не то чтобы я в этом эксперт, но интересно, что там у них происходит. Вроде бы технологически достаточно сложно, но и перспективно, если грамотно подходить. А вообще, вся промышленность сейчас меняется с огромной скоростью, даже просто так посидеть и подумать – уже интересно. Например, недавно видел рекламу какой-то новой кухонной техники… ну, не про литье, конечно, но тоже заставило задуматься.

Современные тенденции в центробежном литье

Если говорить о центробежном литье в целом, то сейчас активно развивается направление автоматизации процессов. Это, в первую очередь, касается роботизированных систем, которые берут на себя рутинные операции, вроде загрузки и выгрузки заготовок. Это повышает производительность и, что немаловажно, снижает количество ошибок. Видел видео, где робот буквально управляется с помощью жестов – впечатляет! А еще, конечно, растет спрос на более сложные формы, с высокой точностью размеров. Это требует постоянного совершенствования технологий и материалов.

А вот компания АО Хоума Фэнлэй Изготовление Трубных Форм (https://www.foundrymachinery.ru/) – вот они, судя по всему, в этом деле неплохо разбираются. Они специализируются на производстве форм для трубного литья и, по их словам, имеют богатый опыт работы в этой области. С начала 90-х они используют технологии глубокой обработки отверстий, что говорит о серьезном подходе к производству. И сертификаты ISO9002 и ISO14001 – это, конечно, серьезный аргумент в пользу качества и экологичности их продукции.

И, если честно, меня всегда удивляло, как эти центробежные формы могут быть настолько точными. Вроде бы просто вращение, а получаются идеально ровные стенки. Возможно, дело в сплавах, которые они используют – тут, наверное, секрет мастерства. Ну, или в самих технологиях – это уже другой вопрос. В любом случае, это довольно интересная сфера, и я уверен, что в будущем она будет только развиваться.

Технологические инновации в производстве форм

Одной из ключевых инноваций в области центробежного литья является использование компьютерного моделирования и автоматизированного проектирования (CAD/CAM). Благодаря этим технологиям можно создавать сложные формы с высокой точностью и оптимизировать процесс литья. Не нужно больше переделывать, если что-то не так – все можно сразу проверить в виртуальной среде. Это экономит время и ресурсы, что очень важно для бизнеса.

Еще одно интересное направление – это разработка новых материалов для форм. Например, сейчас активно используются керамические и металлические сплавы, которые обеспечивают высокую термостойкость и износостойкость. Это позволяет производить литье при более высоких температурах и нагрузках. Ну, в общем, всё как в космосе – новые материалы, новые технологии, новые возможности.

Я тут недавно читал статью о применении 3D-печати для прототипирования форм. Это позволяет быстро и недорого создавать тестовые образцы и вносить изменения в конструкцию. Вроде бы мелочь, а как много времени экономит! Возможно, в будущем 3D-печать станет стандартной практикой для производства форм для литья в целом.

Применение центробежного литья в различных отраслях

Центробежное литье находит широкое применение в самых разных отраслях промышленности. Например, в автомобилестроении оно используется для производства деталей двигателей, трансмиссий и кузова. В авиационной промышленности – для производства компонентов двигателей и других критически важных элементов. В энергетике – для производства деталей турбин и насосов. Ну, и конечно, в строительстве – для производства элементов трубопроводов и других конструкций.

В области медицины литье** используется для производства имплантатов и других медицинских изделий, требующих высокой точности и биосовместимости. В сфере бытовой техники – для производства корпусов и деталей стиральных машин, холодильников и других приборов. В общем, где требуется производство деталей сложной формы с высокой точностью, там применяется центробежное литье. Это довольно универсальный метод, который позволяет производить детали из различных материалов.

Конечно, есть и свои ограничения. Например, центробежное литье** не подходит для производства деталей с очень сложной геометрией. Но в большинстве случаев оно позволяет получить детали с высокой прочностью и долговечностью. А это, как известно, очень важно для многих отраслей промышленности.

Экологические аспекты и устойчивое развитие

Экологическая безопасность – это, конечно, очень важный вопрос. В настоящее время активно разрабатываются технологии снижения негативного воздействия производства литья** на окружающую среду. Например, используются более экологичные материалы, уменьшается количество отходов, совершенствуются системы очистки выбросов. А еще, конечно, идет работа по утилизации отходов производства, чтобы они не загрязняли почву и воду.

Компания АО Хоума Фэнлэй Изготовление Трубных Форм, судя по сертификату ISO14001, уделяет большое внимание вопросам охраны окружающей среды. Это значит, что они следят за тем, чтобы их производство соответствовало экологическим нормам и требованиям. Хотя, конечно, всегда есть куда стремиться – экология – это постоянный процесс совершенствования.

И, как мне кажется, в будущем литье** будет все больше ориентироваться на принципы устойчивого развития. Это означает, что будут использоваться более экологичные материалы, сокращаться отходы и выбросы, а также увеличиваться эффективность использования энергии. Например, сейчас активно развивается направление использования переработанных материалов для производства форм и деталей. Это, конечно, очень перспективное направление.

Оптимизация производственных процессов для снижения воздействия на окружающую среду

Для снижения воздействия на окружающую среду применяются различные методы оптимизации производственных процессов. Это, например, использование замкнутых систем водоснабжения, которые позволяют повторно использовать воду, а также внедрение энергосберегающих технологий. Еще одним важным направлением является автоматизация процессов, которая позволяет снизить количество отходов и выбросов.

В последнее время активно развивается направление использования возобновляемых источников энергии, таких как солнечная и ветровая энергия, для питания производственных процессов. Это позволяет снизить зависимость от ископаемого топлива и уменьшить углеродный след производства.

А еще, конечно, очень важна культура бережного отношения к ресурсам и постоянное повышение квалификации персонала. Чем лучше обучены сотрудники, тем меньше ошибок они допускают и тем меньше отходов образуется. Ну, это общее правило, которое работает во всех сферах деятельности.

Обслуживание и эксплуатация оборудования для литья

Правильное обслуживание и эксплуатация оборудования для литья** – это залог его долговечности и надежности. Это включает в себя регулярную очистку и смазку деталей, проверку и регулировку узлов и агрегатов, а также своевременную замену изношенных деталей. Ну, в общем, все, что нужно для того, чтобы машина работала как часы.

Важным аспектом обслуживания является также контроль за состоянием форм и оснастки. Формы должны быть чистыми и без повреждений, а оснастка должна быть правильно отрегулирована. Это позволяет получать детали с высокой точностью и качеством. Компания АО Хоума Фэнлэй Изготовление Трубных Форм, безусловно, знает все тонкости в этом деле. А если серьезно, то регулярный осмотр и своевременный ремонт – это всегда выгоднее, чем замена.

И, конечно, необходимо соблюдать правила техники безопасности при работе с оборудованием для литья. Это включает в себя использование средств индивидуальной защиты, соблюдение правил работы с электрооборудованием и химическими веществами, а также соблюдение правил пожарной безопасности. Безопасность на производстве – это самое главное.

Рекомендации по продлению срока службы оборудования

Для продления срока службы оборудования для литья** можно использовать различные рекомендации. Это, например, применение высококачественных смазочных материалов

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина центробежного литья стальных баков

Машина центробежного литья стальных баков -

Нестандартные пресс-формы на заказ

Нестандартные пресс-формы на заказ -

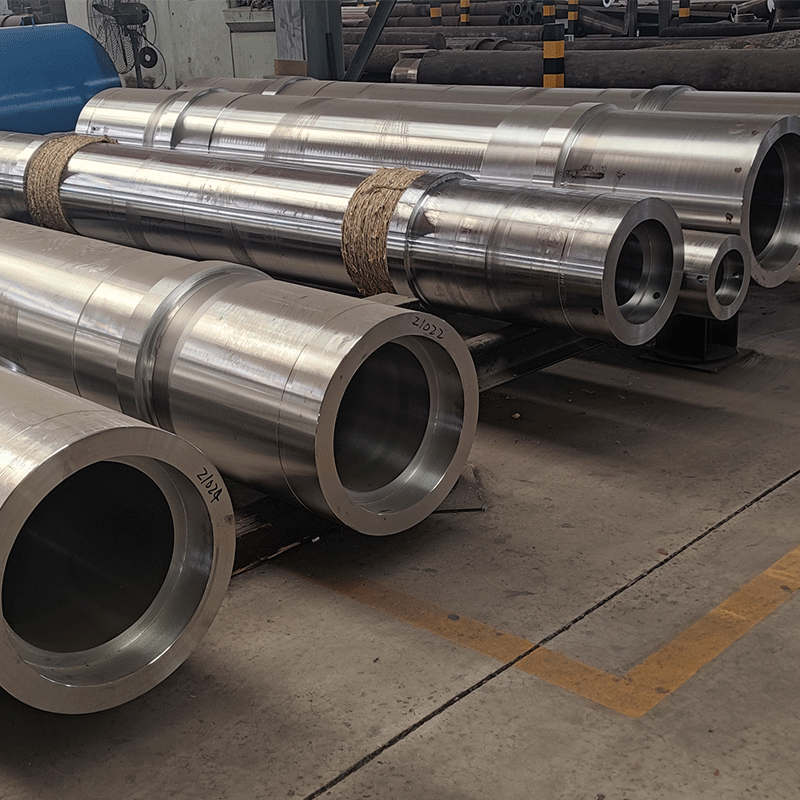

Цилиндр гидравлической стойки

Цилиндр гидравлической стойки -

Резервуар для восстановления

Резервуар для восстановления -

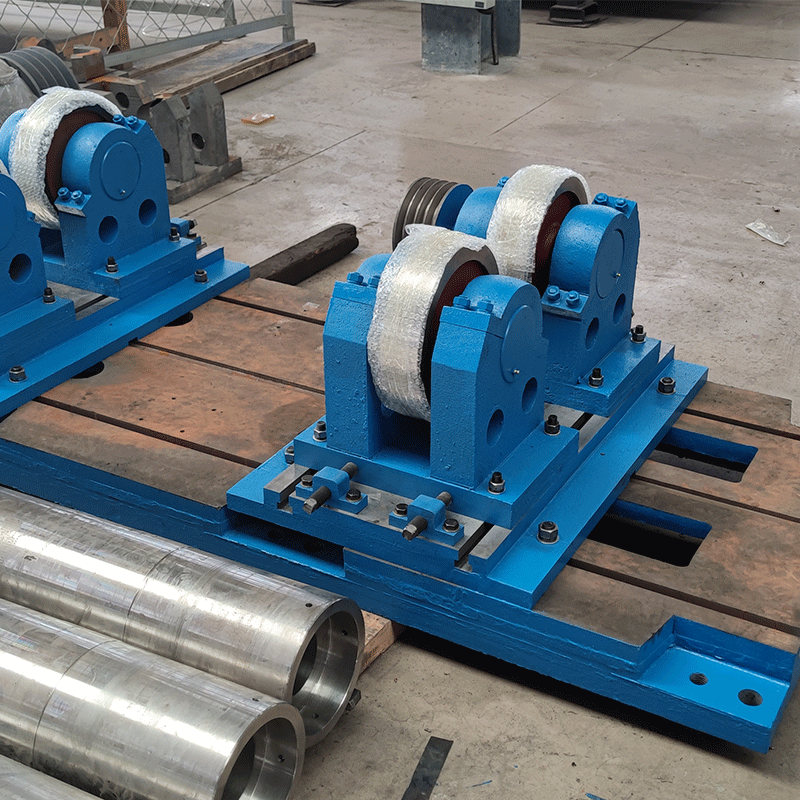

Внутришлифовальный станок

Внутришлифовальный станок -

Немагнитные буровые колонны

Немагнитные буровые колонны -

Буровой инструмент

Буровой инструмент -

Центробежное оборудование свыше 600 мм

Центробежное оборудование свыше 600 мм -

Формы для труб из серого чугуна

Формы для труб из серого чугуна -

Форма для редукционного бака

Форма для редукционного бака -

Редукционный бак

Редукционный бак -

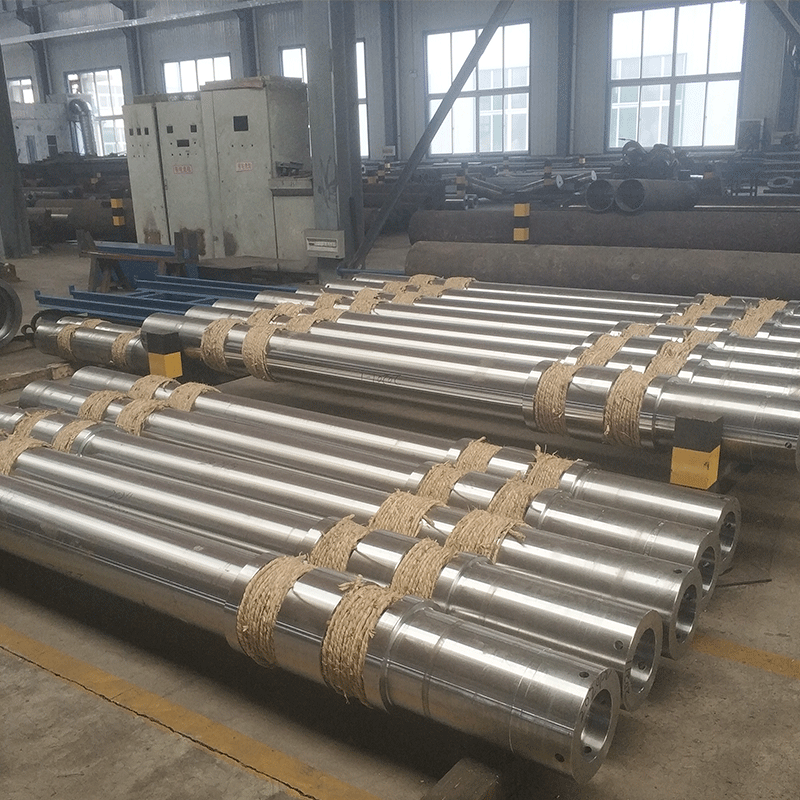

Утяжеленная бурильная труба

Утяжеленная бурильная труба

Связанный поиск

Связанный поиск- Ведущее центробежное литье бронзы

- подшипники купить

- Оптовые буровые инструменты

- Выжимной подшипник OEM

- OEM центробежное литье машина форма

- Оптовые композитные центробежного литья машины формы

- OEM немагнитные буровые инструменты

- Центробежное литье оборудование трубы формы производители

- OEM автоматизированная центробежная литейная машина

- Задние подшипники оптом