Форма для центробежного литья

Ну, вот сижу, думаю… Что-то в последнее время все про материалы и как их делать лучше. Смотрю на свой двор, думал, как бы бетонные плиты покрепче сделать. И вспомнил про эти ваши формы для центробежного литья. А вообще, тема интересная – отливка под давлением, знаете ли. Или как там говорят... Ладно, по порядку, не буду растекаться мыслью по древу. Главное, чтобы хоть что-то полезное из этого вышло.

Современные Тенденции в Производстве Центробежных Форм

В общем, формы для центробежного литья – это штука серьезная. Особенно если нужно делать детали с высокой точностью и прочностью. Сам по себе процесс отливки под давлением – это уже не просто литье, а целая наука. Нужно все правильно рассчитать, материалы подобрать, параметры процесса настроить. И всё это в сочетании с качественной формой, понятное дело. А то получишь мусор, а не деталь. Я вот недавно видел документалку про старинные литейные мастерские. Тоже работали с формами, но без всякой современной аппаратуры. Представляете, какой труд? Пожалуй, лучше уж с техникой, да? Хотя, наверное, и там свои секреты были...

АО Хоума Фэнлэй Изготовление Трубных Форм – вот такая компания, они этим занимаются. Случайно наткнулся на их сайт, подумал, а что там интересного. Оказывается, они уже давно на рынке, с 90-х, и опыта у них много. И не просто опыта, а технологического – используют глубокую обработку отверстий, чтоб формы были точно по размеру. И вообще, у них там вся система управления качеством, ISO сертификаты, все как положено. Это конечно, хороший знак, знаете ли. Не за свое они берутся.

Технологии, конечно, развиваются. Сейчас много говорят про 3D-печать форм, про новые материалы, про оптимизацию геометрии. Чтобы форма была легче, прочнее, чтобы отливка получалась с минимальным количеством дефектов. В общем, стараются, не без этого. И это, наверное, правильно. Ведь чем лучше форма, тем лучше и деталь, а деталь – это же основа всего. Ну, или хотя бы основы чего-то.

Материалы для Форм: Выбор и Характеристики

Материал – это вообще критически важная штука. От него зависит срок службы формы, точность отливки, и даже стоимость всего процесса. Обычно используют чугун, сталь, графит, иногда даже керамику. Чугун – дешево, но быстро изнашивается. Сталь – прочнее, но дороже. Графит – хорошая теплопроводность, но требует аккуратного обращения. А керамика – самая дорогая, но и самая долговечная. Выбор зависит от конкретной задачи. Что ли, какой материал подходит, надо разбираться.

Мне вот как-то раз пришлось красить забор. Выбрал краску недорогую, а она через месяц облезла. И думал, ну вот, экономил, а теперь еще больше потрачу на перекраску. Так вот, с формами то же самое. Сэкономишь на материале – потом переплатишь в виде брака, затрат на ремонт, и потерянного времени. В общем, лучше сразу взять качественный материал, а то потом страдать.

АО Хоума Фэнлэй, кстати, на своем сайте упоминает, что работают с различными материалами, в зависимости от требований заказчика. То есть, у них есть опыт работы с разными материалами и они могут подобрать оптимальный вариант. Это хорошо, потому что не нужно самому разбираться во всех нюансах.

Применение Центробежных Форм: Сфера Применения

Где только не используют отливки под давлением! Автомобильная промышленность, авиация, медицина, энергетика – везде. Требуются детали с высокой точностью и прочностью, и центробежная отливка – один из лучших способов их получить. Например, для изготовления деталей турбин, поршней, шестерен, корпусов насосов. В общем, где требуется высокая нагрузка и долговечность – там и центробежные отливки.

Мне вот когда-то нужно было купить новый насос для полива. Смотрю – у всех насосы пластиковые. А я думаю, а не было бы лучше металлического? Надежнее, прочнее. Но потом вспомнил, что такие насосы стоят дорого. Оказывается, и дело не только в цене, но и в технологии изготовления. Чем сложнее деталь, тем дороже ее производство. В общем, вот такая вот история. И я решил, что пока пластиковый насос – это самый разумный выбор.

АО Хоума Фэнлэй специализируется на форме для центробежного литья** труб. Трубы используются в самых разных отраслях: от нефтегазовой до строительной. Это довольно узкая ниша, но у них, видимо, есть свой опыт и экспертиза.

Особенности Процесса Центробежной Отливки

Ну, про сам процесс немного расскажу. Деталь отливается в вращающийся конус, и под давлением туда заливается жидкий металл. Вращение создает центробежную силу, которая равномерно распределяет металл по всей форме. Получается деталь с очень ровными стенками и высоким качеством поверхности. Но процесс этот довольно сложный, и требует точного контроля температуры, давления, скорости вращения. В общем, не для чайников.

Я вот недавно смотрел видео, как отливают детали для самолета. Там все очень строго, каждый этап контролируется. Потому что от качества каждой детали зависит безопасность полета. И я подумал, что это очень серьезная работа. Не просто отливать металл, а создавать что-то важное и необходимое.

В целом, процесс формы для центробежного литья** достаточно сложный и требует серьезной подготовки и квалификации специалистов. Но результат – качественные детали с высокой точностью и прочностью.

Экология и Устойчивое Развитие в Производстве Форм

Сейчас экология – это очень важная тема. И в производстве формы для центробежного литья** тоже нужно думать об этом. Во-первых, нужно правильно утилизировать отходы производства – металлолом, остатки смазочных материалов, химические отходы. Во-вторых, нужно использовать экологически чистые материалы и технологии. Чтобы не загрязнять окружающую среду. И в-третьих, нужно минимизировать потребление энергии и воды.

Мне вот как-то раз пришлось выбрасывать старую краску. Я думал, что просто выброшу ее в мусорный бак. А потом прочитал, что это очень опасно для окружающей среды. И решил, что лучше отнести ее в специальный пункт приема. Это, конечно, дополнительные хлопоты, но зато я сделал что-то хорошее для планеты.

АО Хоума Фэнлэй, судя по всему, тоже уделяет внимание экологическим вопросам. В их сертификатах ISO 14001 отражены меры по охране окружающей среды. Это говорит о том, что компания заботится о своей экологической ответственности.

Перспективы Развития Отрасли

В будущем, я думаю, отрасль формы для центробежного литья** будет развиваться в направлении автоматизации, цифровизации и экологизации. Будут использоваться новые материалы и технологии, будут оптимизироваться производственные процессы. В общем, стремление к повышению эффективности и снижению воздействия на окружающую среду будет только усиливаться. И это, наверное, хорошо. Ведь это значит, что в будущем будут делать лучше, прочнее,

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комплект поддонов центрифуги

Комплект поддонов центрифуги -

Форма для насосных труб

Форма для насосных труб -

Машина центробежного литья магниевого сплава

Машина центробежного литья магниевого сплава -

Утяжеленная бурильная труба

Утяжеленная бурильная труба -

Интегральная буровая колонна

Интегральная буровая колонна -

Машина центробежного литья стальных баков

Машина центробежного литья стальных баков -

Утяжелённая Бурильная Труба

Утяжелённая Бурильная Труба -

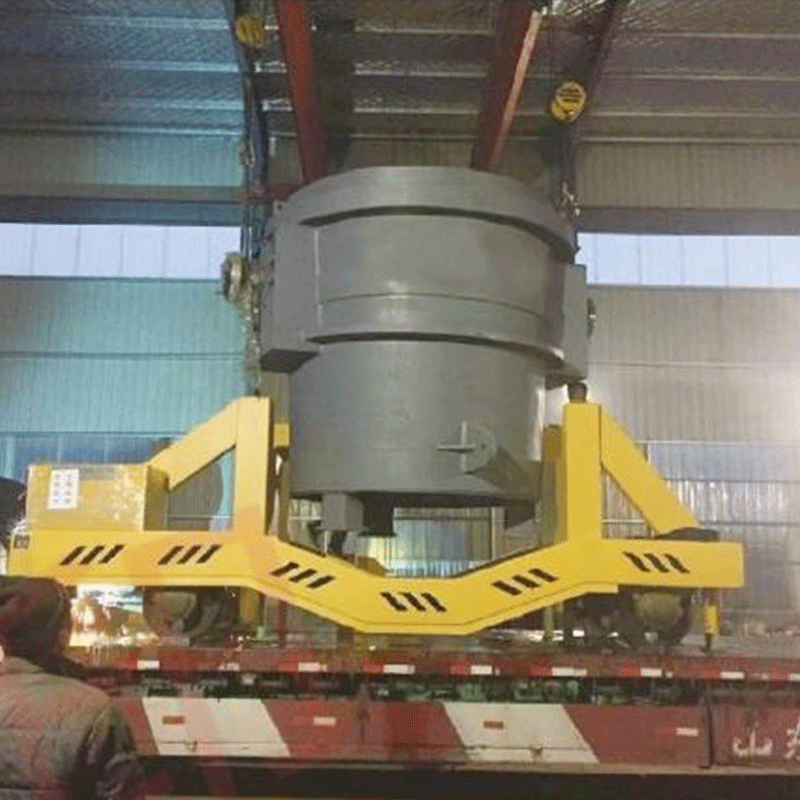

Транспортное средство для перевозки чугуна

Транспортное средство для перевозки чугуна -

Заготовка для литья магниевых банок

Заготовка для литья магниевых банок -

Полностью автоматическая многостанционная центробежная литьевая машина

Полностью автоматическая многостанционная центробежная литьевая машина -

Буровой инструмент

Буровой инструмент -

Сталеразливочный ковш

Сталеразливочный ковш

Связанный поиск

Связанный поиск- Купить центробежное литье дефект трубы формы

- Центробежное литье ролик трубы формы Китай

- центробежное литье отливки

- Дешевые формы трубы машины центробежного литья типа металла

- OEM нефтяные бурильные трубы

- Новая центробежная литейная машина

- Подшипники задней ступицы в Китае

- Дешевые подшипники стиль

- дешевое центробежное оборудование

- Дешевые металлические формы центробежного литья машины