Центробежное литье дефект плесень

Ну что, прислонился к дивану, чайку потягиваю… Вспомнил тут про эти центробежное литье штуки. Забавная тема. Не то чтобы я сам в литье разбираюсь, но слышал, что сейчас какие-то новшества, усложнения… И вообще, в производстве всяком сейчас одни заморочки – экология, безопасность, качество. А то всё наперекосяк, как будто кто-то нарочно задумал.

Современное состояние и тенденции в центробежном литье

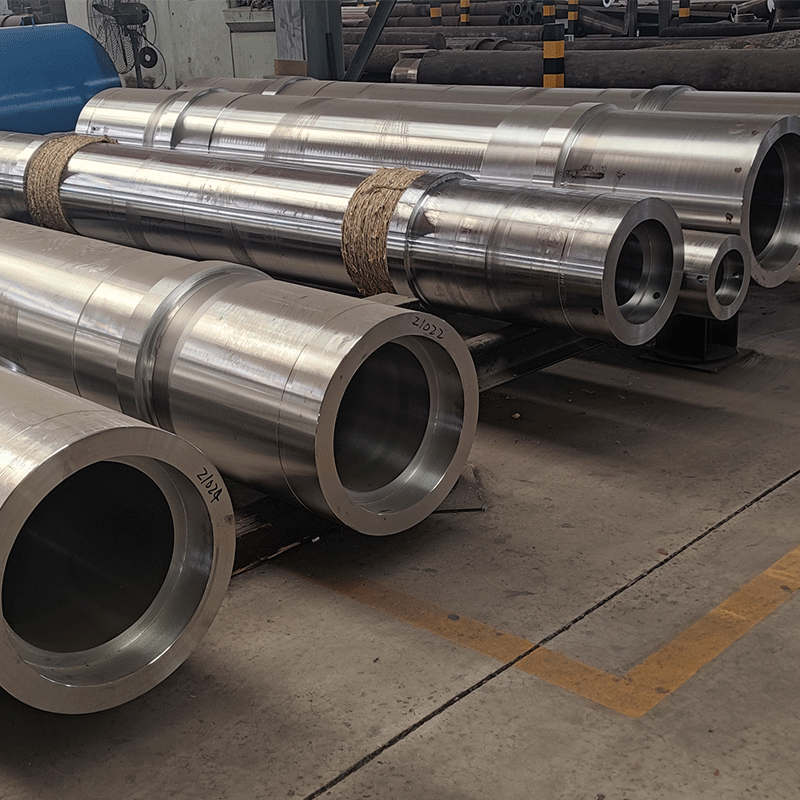

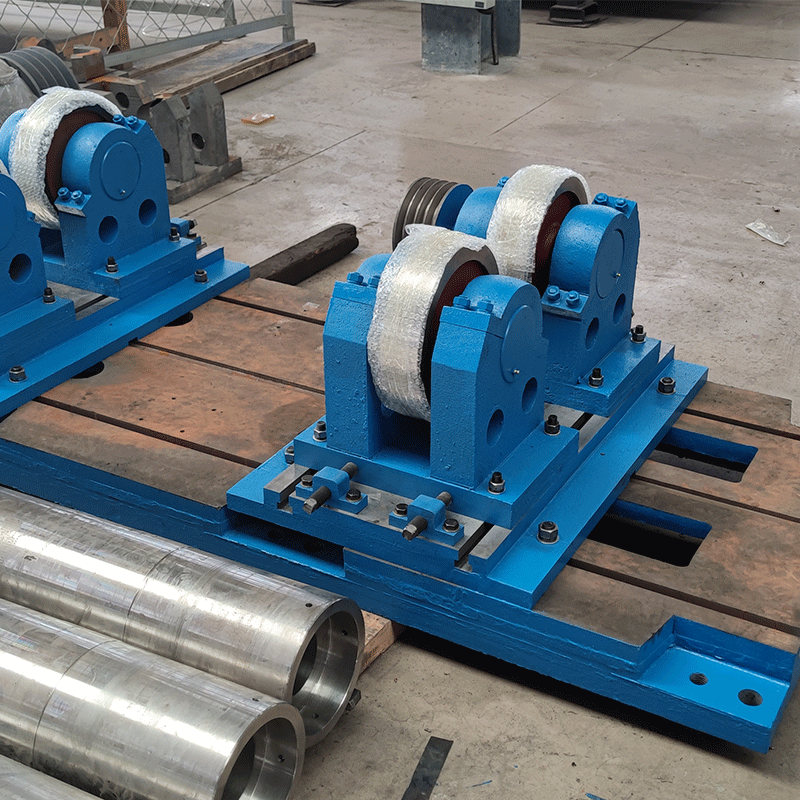

Центробежное литье – это, конечно, не новое изобретение. Уже лет сто, наверное, используется. Но сейчас, знаете, всё меняется. Технологии развиваются, материалы новые появляются. Компания АО Хоума Фэнлэй Изготовление Трубных Форм, например, специализируется на производстве форм для литья труб. Они, говорят, с 90-х глубокие отверстия обрабатывают. Вот это я понимаю, опыт! А еще у них ISO9002 и ISO14001 – это вообще круто, значит, они не только качественный продукт делают, но и заботятся об экологии. Это сегодня очень важно.

Основная проблема, как я понимаю, – это дефекты. Вот дефект плесень – это, наверное, самая неприятная штука. Потому что если плесень некачественная, то и труба будет некачественная. И переделывать ее – это же еще куча затрат. Хотя, знаешь, в последнее время всякие современные программы для моделирования и оптимизации процессов появились. Говорят, они помогают избежать этих проблем.

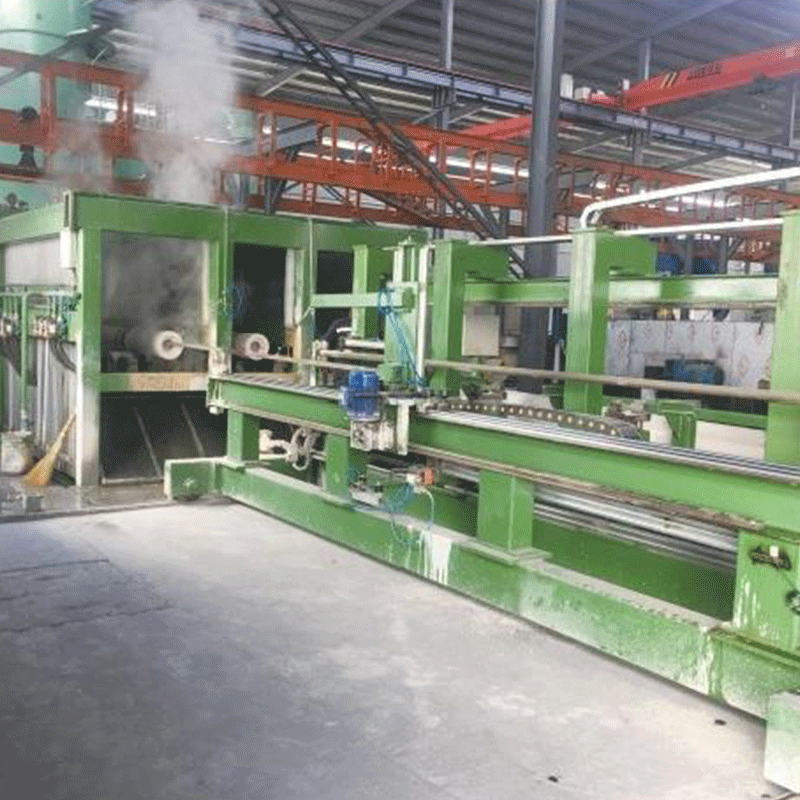

И еще один момент – автоматизация. Раньше все делали руками, а сейчас всё больше роботов подключают. Это, конечно, дорого, но зато быстрее и точнее получается. А еще, наверное, виртуальная реальность сейчас в производстве какими-нибудь вещами занялась. Вот это я понимаю – технологии шагнули далеко вперед.

Инновационные материалы для центробежного литья

Материалы! Вот это вообще отдельная песня. Раньше использовали какие-то старые сплавы, а сейчас всякие новые, нано-композиты, сплавы с памятью формы… Говорят, что они легче, прочнее, термостойчести выше. А это для труб вообще жизненно необходимо, особенно для каких-нибудь агрессивных сред.

А еще сейчас активно разрабатывают материалы, которые сами себя ремонтируют. Представляете, если в трубе трещина появилась, она сама залатается! Это вообще мечта инженера. Наверное, пока это пока только в лабораториях, но перспективы интересные.

Кажется, еще слышал про биоразлагаемые материалы. Это, конечно, для экологичного производства. Но, думаю, пока их применение ограничено. Не всегда получается добиться нужных характеристик.

Применение центробежного литья в различных отраслях

Где только не используют центробежное литье! В нефтегазовой отрасли, в автомобилестроении, в авиастроении, в медицине… Трубы нужны везде, а центробежное литье – это способ быстро и качественно их изготавливать. Например, в нефтегазовой отрасли они используют трубы для транспортировки нефти и газа, а в авиастроении – для изготовления деталей двигателей.

А еще, я тут видел рекламу про какие-то медицинские трубки, сделанные методом центробежного литья. Говорят, они более мягкие и гибкие, чем обычные. Вот это реально продвинуто! Медицина – это всегда точная работа, поэтому и материалы должны быть высокого качества.

Нельзя забывать про строительную отрасль. Трубы для водопровода и канализации тоже часто делают методом центробежного литья. Это очень экономично и быстро, особенно если нужно сделать большой объем.

Экологические аспекты и устойчивое развитие

Экология, как я уже говорил, сейчас – это очень важная тема. В производстве центробежного литья много отходов, и их нужно как-то утилизировать. Компания АО Хоума Фэнлэй Изготовление Трубных Форм, судя по их сертификатам, старается соблюдать все экологические нормы. А еще сейчас все больше внимания уделяется использованию вторичного сырья.

Оптимизация процессов и снижение энергопотребления – тоже важные направления. Чем меньше энергии тратится, тем меньше вреда для окружающей среды. А еще, наверное, разрабатывают какие-нибудь новые технологии, которые позволяют утилизировать отходы производства, превращая их в полезные материалы.

Ну и, конечно, важно заботиться о безопасности рабочих. Производство – это не всегда безопасно, поэтому нужно соблюдать все правила техники безопасности. Компания должна обеспечивать работников средствами индивидуальной защиты, проводить обучение и т.д.

Контроль качества и гарантийные обязательства

Качество – это, конечно, главное. Если труба некачественная, то она может сломаться и привести к серьезным последствиям. Поэтому на всех этапах производства нужно осуществлять строгий контроль качества. От выбора сырья до готовой продукции.

И еще важно иметь гарантийные обязательства. Если труба сломалась в течение гарантийного срока, то производитель должен ее заменить или отремонтировать. Это показывает, что производитель уверен в качестве своей продукции. А сертификаты ISO9002 и ISO14001 подтверждают, что компания придерживается высоких стандартов качества.

Мне вот интересно, какие методы контроля качества используют сейчас. Кроме визуального осмотра, наверное, применяют какие-нибудь неразрушающие методы, вроде ультразвукового контроля или рентгеновского контроля. Вот это, наверное, надежнее.

Будущее центробежного литья

Думаю, центробежное литье будет развиваться дальше. Появляться новые материалы, новые технологии, новые области применения. Автоматизация и роботизация будут играть все более важную роль. Экологические требования будут только расти. И все это сделает центробежное литье еще более эффективным и надежным.

А еще, я думаю, что будут разрабатываться новые методы контроля качества, которые позволят выявлять дефекты на самых ранних стадиях производства. Это поможет снизить количество брака и повысить качество продукции.

Ну вот, вроде бы все. В общем, центробежное литье – это интересная и перспективная технология. И если ее правильно использовать, то можно получить качественные и надежные трубы для самых разных отраслей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Центробежное оборудование свыше 600 мм

Центробежное оборудование свыше 600 мм -

Утяжелённая Бурильная Труба

Утяжелённая Бурильная Труба -

Полуавтоматическая двухстанционная машина центробежного литья

Полуавтоматическая двухстанционная машина центробежного литья -

Заготовка для литья магниевых банок

Заготовка для литья магниевых банок -

Интегральная буровая колонна

Интегральная буровая колонна -

Машина центробежного литья стальных баков

Машина центробежного литья стальных баков -

Нестандартные пресс-формы на заказ

Нестандартные пресс-формы на заказ -

Износостойкие бурильные трубы с покрытием

Износостойкие бурильные трубы с покрытием -

Машина центробежного литья магниевого сплава

Машина центробежного литья магниевого сплава -

Редуктор для клапанов с винтовой гайкой серии XLS

Редуктор для клапанов с винтовой гайкой серии XLS -

Полностью автоматическая многостанционная центробежная литьевая машина

Полностью автоматическая многостанционная центробежная литьевая машина -

Немагнитные буровые колонны

Немагнитные буровые колонны

Связанный поиск

Связанный поиск- Купить серый чугун труба форма

- Стальные бурильные трубы из Китая

- OEM литье машина трубки формы

- dn140 насосная труба из Китая

- Высокоскоростная машина для центробежного литья

- Купить буровой воротник

- Дешевые металлические трубы производства

- Буровые штанги

- Оптовая горизонтальная центробежная литейная машина трубная форма

- Центробежное литье дефектные формы для труб в Китае