центробежное литье процесс

Ну, что сказать... тут такое дело. Вчера смотрел репортаж про новый завод, там вроде как автоматизировали почти все. Вот это прогресс! А сам я вот тут думаю, как бы теплицу на даче наладить, чтобы помидоры как в магазине росли. Кстати, про производство... почитал тут про современные методы литья, похоже, много нового появилось. Надо бы разобраться, а то вдруг пропустил что-то важное. И вот решил тут пару строк набросать, для себя, чтобы не забыть.

Современные технологии в области литья

Литейное производство – это вещь древняя, конечно. Но не стоит думать, что там все по-прежнему. Сейчас, если посмотреть, то целый букет новшеств. Например, автоматизированное литье, которое позволяет значительно повысить производительность и снизить затраты. Еще есть новые материалы для стержней, которые меньше изнашиваются и позволяют делать более точные формы. И, конечно, компьютерное моделирование и оптимизация процессов, чтобы все было как по маслу.

Компания АО Хоума Фэнлэй Изготовление Трубных Форм, кстати, вот тут у них сайт, специализируется на производстве форм для глубокого литья. Они, по идее, знают толк в современных технологиях – ведь с 90-х уже используют глубокую обработку отверстий. Видать, разбираются.

Они, вроде как, сертификаты ISO9002 и ISO14001 взяли. Это значит, что у них порядок в качестве и забота об окружающей среде. А это сейчас очень важно. Хорошие компании так делают, ну а что.

Процесс центробежного литья: краткий обзор

Ну, это когда расплавленный металл в центрифуге заливают в форму. Вращение создает центробежную силу, которая равномерно распределяет металл по всей форме. Получается, как бы, более плотный и прочный материал, чем при обычном литье. Особенно хорошо для сложных форм, где трудно добиться равномерности.

Этот способ позволяет делать детали с тонкими стенками и сложной геометрией. Вот, например, детали для турбин или насосов. Там точность и качество важны, а центробежное литье – хорошее решение.

Сложность в том, что нужна очень точная центрифуга и хорошо отработанный процесс. Ну и, конечно, качество расплава металла. Если что-то пойдет не так, то получится ерунда. Но если все сделать правильно, то результат – отличная деталь.

Применение литых изделий

Литые изделия – это, знаете ли, везде. От шестеренок в механизмах до корпусов бытовой техники. И даже в авиации и автомобилестроении – там нужна надежность и прочность. Некоторые детали, которые сложно изготовить другими способами, делают именно литьем.

Например, в автомобилях литьем делают масляные насосы, картера двигателя, детали трансмиссии. В авиации – компоненты двигателей, детали шасси. И вообще, где только не применяется литье! Даже в медицине сейчас используют литые имплантаты.

Компания Хоума Фэнлэй, насколько я понимаю, специализируется в основном на деталях для обработки глубоких отверстий. То есть, для оборудования, которое работает с жидкостями и газами. Это может быть насосное оборудование, турбины, компрессоры и прочее.

Проблемы и решения в центробежном литье

Ну, как и в любом процессе, в центробежном литье есть свои проблемы. Например, образование дефектов – поры, трещины, неоднородности. Это может быть связано с некачественным металлом, неправильной температурой заливки, недостаточной центробежной силой.

Решения – это, в основном, контроль качества на каждом этапе процесса. Использование современного оборудования и технологий. А еще – обучение персонала. Чтобы знали, как правильно работать и как избежать ошибок.

Еще одна проблема – это размер деталей. Центробежное литье обычно подходит для небольших и средних деталей. Если нужно делать очень большие детали, то используют другие способы литья, например, разливочное.

Тенденции рынка литейной продукции

Рынок литейной продукции сейчас, вроде как, растет. С одной стороны, увеличивается спрос со стороны автомобильной промышленности, с другой – растет спрос со стороны других отраслей, например, машиностроения, строительства, медицины. И вообще, везде где нужна металлическая деталь, сделанная по специальному заказу.

Особенно актуальны сейчас литые детали для электромобилей. Там нужно много компонентов, которые изготавливаются методом литья. И, конечно, растет спрос на детали из новых материалов – высокопрочных сплавов, композитов.

Ну а что касается АО Хоума Фэнлэй... они, похоже, неплохо себя чувствуют на рынке. Раз они продолжают развиваться и улучшать качество своей продукции, то это хороший знак. Надеюсь, что им и дальше будет везти.

Экологическая ответственность и устойчивое развитие

Экология сейчас – это не просто модное слово, а реальная необходимость. В литейном производстве много отходов – шлака, пыли, вредных веществ. Поэтому очень важно соблюдать экологические нормы и использовать технологии, которые позволяют снизить воздействие на окружающую среду.

Например, использование замкнутых систем водоснабжения, утилизация отходов, внедрение энергосберегающих технологий. Ну и, конечно, переработка металлолома.

Компания Хоума Фэнлэй, как я уже говорил, получила сертификат ISO14001. Это значит, что они заботятся об окружающей среде и соблюдают экологические нормы. Это хорошо. В этом направлении, кстати, еще много работы предстоит.

Перспективы развития литейного производства

Будущее литейного производства – это автоматизация, цифровизация и использование новых материалов. Все больше процессов будет автоматизировано с помощью роботов и искусственного интеллекта. Будет использоваться 3D-печать для создания форм и прототипов. И будут разрабатываться новые сплавы и композиты, которые позволят создавать более легкие, прочные и долговечные детали.

Особенно перспективным направлением является литье по выплавляемым моделям. Это позволяет создавать детали с очень высокой точностью и сложностью. А еще – литье под давлением, которое позволяет производить большие объемы деталей.

Компания Хоума Фэнлэй, мне кажется, вполне может адаптироваться к этим изменениям. У них уже есть опыт работы с современными технологиями. И если они продолжат развиваться, то они точно не останутся в стороне от будущего литейного производства.

В общем, литейное производство – это интересная и перспективная отрасль. И если внимательно следить за развитием технологий, то можно добиться больших успехов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

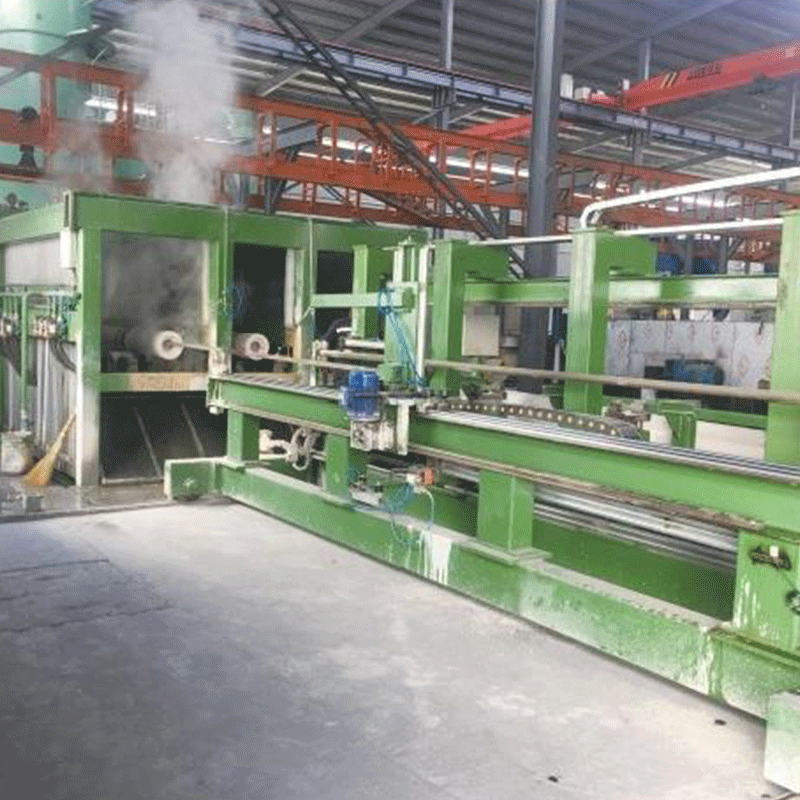

Полуавтоматическая двухстанционная машина центробежного литья

Полуавтоматическая двухстанционная машина центробежного литья -

Машина центробежного литья стальных баков

Машина центробежного литья стальных баков -

Подшипник

Подшипник -

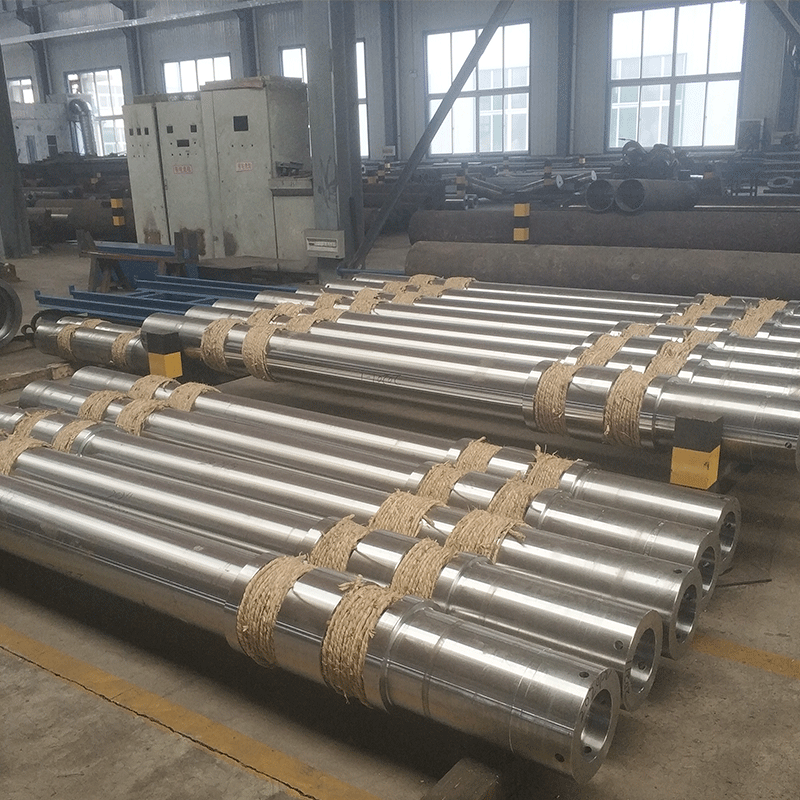

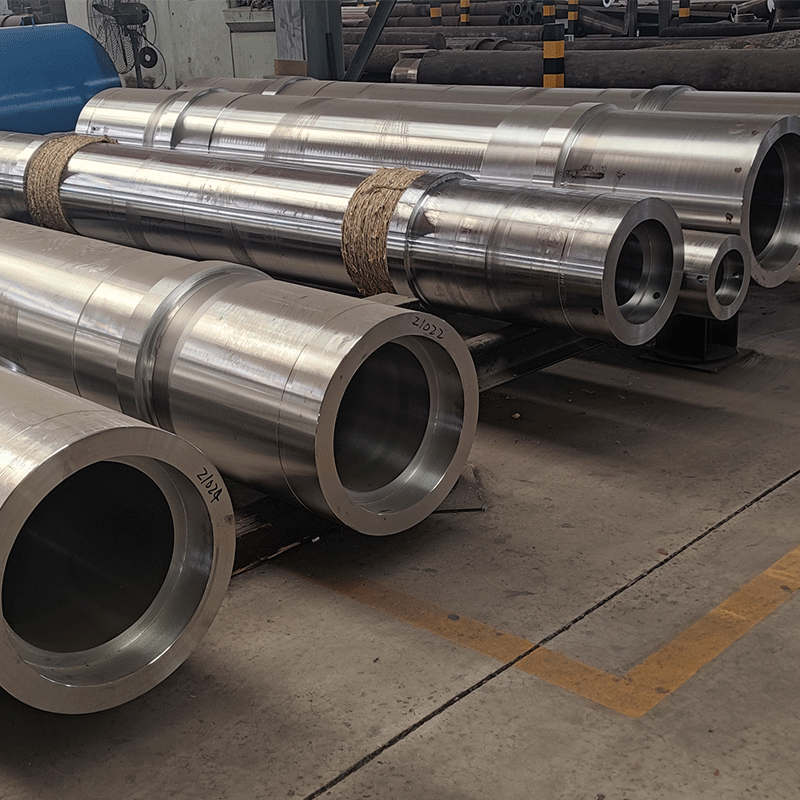

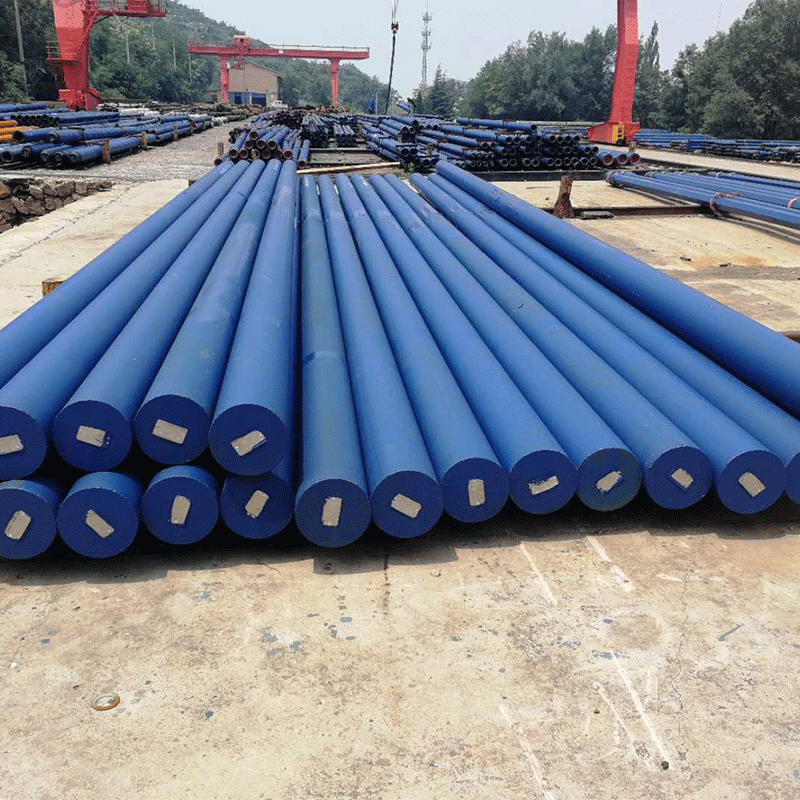

Утяжелённая Бурильная Труба

Утяжелённая Бурильная Труба -

Утяжеленная бурильная труба

Утяжеленная бурильная труба -

Форма для редукционного бака

Форма для редукционного бака -

Форма для насосных труб

Форма для насосных труб -

Полностью автоматическая многостанционная центробежная литьевая машина

Полностью автоматическая многостанционная центробежная литьевая машина -

Цилиндр гидравлической стойки

Цилиндр гидравлической стойки -

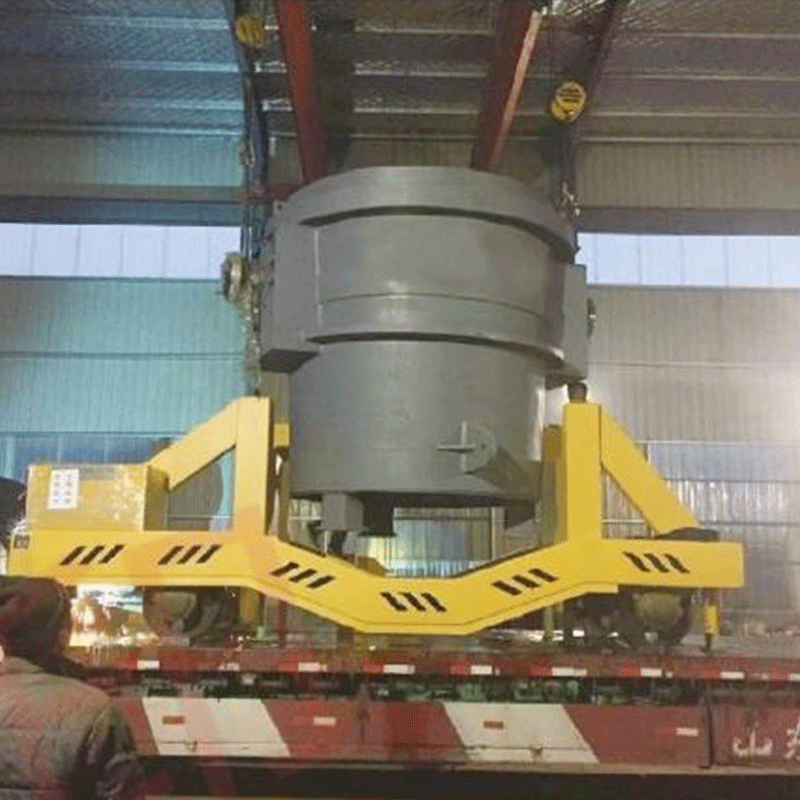

Резервуар для восстановления металлического магния

Резервуар для восстановления металлического магния -

Комплект поддонов центрифуги

Комплект поддонов центрифуги -

Квадратная бурильная труба

Квадратная бурильная труба

Связанный поиск

Связанный поиск- Оптовая форма для печных труб

- Купить трубу для насоса dn140

- 6 метров центробежного литья машина в Китае

- OEM интеллектуальные центробежного литья машина

- Дешевые центробежные литейные машины

- Обсадные бурильные трубы в Китае

- Купить центробежного литья машина труба формы

- Дешевые вертикальные центробежного литья машины трубки формы

- Купить центробежный литейный станок металлического типа

- Оптовая центробежное литье формы