центробежным литьем получают отливки

Ну, что я могу сказать... За окном дождь, а я тут ковыряюсь в этих своих заметках. Заметил, что все эти разговоры про центробежное литье кругом ходят. Звучит, конечно, как что-то из космоса, но на самом деле – штука довольно практичная. Помню, когда начинал, казалось, что все эти процессы – китайская грамота. Сейчас, конечно, хоть немного разобрался. Ладно, не буду занудствовать, расскажу, что пришло в голову. Главное - чтоб хоть немного полезно было.

Центробежное литье: основа качественных отливок

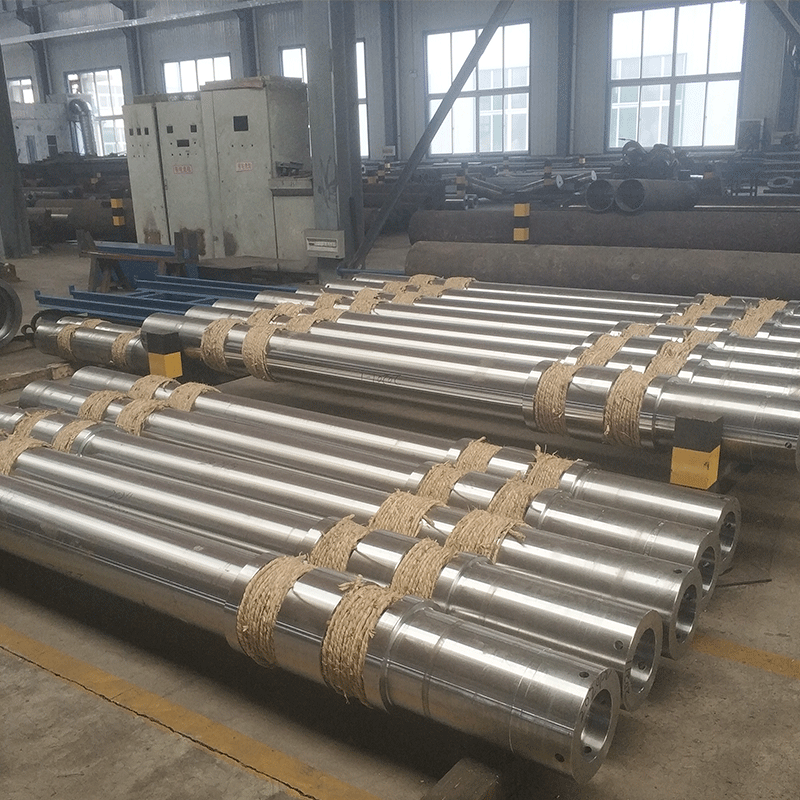

Что такое центробежное литье? Да все просто: расплавленный металл заливается во вращающийся ковш, и под действием центробежной силы он равномерно распределяется по форме отливки. Получается, как правило, очень качественная и плотная деталь. И, если честно, проще, чем я думал поначалу. В АО Хоума Фэнлэй Изготовление Трубных Форм, например, этим занимаются профессионально. У них, говорят, огромный опыт – с девяностых, если не раньше. Производят, в основном, детали для обработки глубоких отверстий. В общем, специализируются.

Главное преимущество – высокая точность и однородность материала. Идеально подходит для деталей, которые должны выдерживать большие нагрузки. Например, отливки для автомобильной промышленности, машиностроения. Или, как у них, для трубопровода. Помню, однажды, когда возился с лазерным резчиком, чуть не сломал инструмент. Так вот, если бы эти детали были сделаны методом центробежного литья, точно бы прослужили дольше. Хотя, может я просто так думаю.

Этот процесс, конечно, не без нюансов. Нужно тщательно контролировать температуру расплава, скорость вращения ковша. Но с современным оборудованием, как у АО Хоума Фэнлэй Изготовление Трубных Форм, это уже не такая проблема. И, главное, опыт – он, как говорится, бесценен. Вроде как, они сертификаты ISO9002 и ISO14001 прошли. Это чего-то значит, да? Во всяком случае, внушает доверие.

Технологические аспекты центробежного литья

Хочу еще немного поговорить о технологическом процессе. Тут важно все: от подготовки формы до охлаждения отливки. Формы, конечно, тоже бывают разные – чугунные, стальные. Выбор зависит от металла и требуемой точности. Например, для алюминия, если нужна высокая скорость производства, используют чугунные формы. Для более сложных деталей – стальные. А вообще, выбор - дело тонкое. Кстати, у них на сайте, https://www.foundrymachinery.ru, по всей видимости, есть описание своих форм, может что-то и найдете полезное.

Охлаждение отливки тоже играет важную роль. Нельзя, чтобы она быстро остыла, иначе могут возникнуть напряжения в материале. Поэтому используют специальные системы охлаждения – воду, воздух. А еще важен правильный режим охлаждения. Слишком быстрое охлаждение - трещины, слишком медленное - деформации. В общем, тут как в жизни – баланс нужен. Впрочем, для людей, которые этим занимаются - это, наверное, как раз нормально.

Что касается автоматизации – сейчас многие производители используют роботизированные системы для загрузки и выгрузки отливок. Это увеличивает производительность и снижает риск ошибок. Кстати, роботы сейчас повсюду, как будто их не хватало. Или я просто много смотрю документальных фильмов про будущее. В общем, автоматизация – это тренд.

Области применения и перспективы развития

Где еще используют центробежное литье? Почти везде, где нужна детали с высокой точностью и прочностью. Автомобильная промышленность – двигатели, коробки передач. Машиностроение – шатуны, поршни. Энергетика – детали турбин. И это только начало. Появляются новые материалы, новые технологии, и центробежное литье находит все больше применений.

Слышал, сейчас активно разрабатывают новые сплавы для центробежного литья. Легкие сплавы для авиации, жаропрочные сплавы для энергетической отрасли. И, конечно, не забывают про новые методы контроля качества – ультразвуковой контроль, рентгеновский контроль. В общем, технологии не стоят на месте. А ведь когда-то все это было только мечтами инженеров. Интересно, что будет дальше? Может, смогут отливать детали прямо в космосе?

Перспективы развития центробежного литья связаны с ростом спроса на высококачественные детали и с развитием новых материалов. К тому же, это достаточно экологичный процесс, если правильно организовать утилизацию отходов. Ну, это хорошо, что хоть кто-то о экологии думает. Пока что, конечно, это скорее исключение, чем правило.

Актуальные тенденции рынка литейной продукции

Рынок литейной продукции сейчас довольно динамичный. С одной стороны, растет спрос на детали для автомобильной промышленности, с другой – увеличивается доля деталей для других отраслей – машиностроения, энергетики. Конкуренция тоже растет, появляются новые игроки. И, конечно, все больше компаний обращают внимание на качество и экологичность продукции.

Одним из трендов является переход от традиционных литейных процессов к более современным – например, центробежному литью. Это позволяет получать детали с более высокой точностью и прочностью, а также снижать количество отходов. Еще один тренд – автоматизация производственных процессов. Роботы все больше используются для выполнения рутинных операций, что увеличивает производительность и снижает затраты.

В общем, рынок литейной продукции – это сложная и интересная штука. Постоянно что-то меняется, появляются новые возможности. Если успевать за этими изменениями, можно добиться успеха. А если нет – то остаться в прошлом. Вот такая вот жизнь.

Экология и устойчивое развитие

Нужно говорить и про экологию. Литейное производство, конечно, не самое экологичное занятие. Используется много энергии, образуются отходы. Но сейчас все больше компаний обращают внимание на экологические аспекты производства. Внедряют новые технологии, которые позволяют снизить потребление энергии и уменьшить количество отходов.

Например, используют системы рекуперации тепла, чтобы повторно использовать тепло, которое выделяется при литье. Внедряют системы очистки выбросов, чтобы уменьшить загрязнение воздуха. И, конечно, разрабатывают новые сплавы, которые более экологичны.

АО Хоума Фэнлэй Изготовление Трубных Форм, похоже, тоже не отстает от трендов. У них есть сертификат ISO14001, что говорит о том, что они заботятся об окружающей среде. И, может быть, у них есть какие-то специальные технологии, которые позволяют снизить воздействие производства на экологию. На сайте, конечно, это не совсем понятно. Надо бы узнать подробнее.

Оптимизация производственных процессов для снижения воздействия на окружающую среду

Оптимизация производственных процессов – это один из ключевых способов снижения воздействия на окружающую среду. Например, можно использовать более эффективные системы охлаждения, чтобы уменьшить потребление воды. Можно использовать более экологичные материалы для упаковки отливок. Можно организовать переработку отходов, чтобы уменьшить объем отходов, которые отправляются на свалку.

Еще один важный аспект – это энергоэффективность. Можно использовать энергосберегающее оборудование, чтобы снизить потребление энергии. Можно использовать возобновляемые источники энергии – солнечную, ветровую. В общем, вариантов много. Главное – найти подходящие для конкретного производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полностью автоматическая многостанционная центробежная литьевая машина

Полностью автоматическая многостанционная центробежная литьевая машина -

Редукционный бак

Редукционный бак -

Комплект поддонов центрифуги

Комплект поддонов центрифуги -

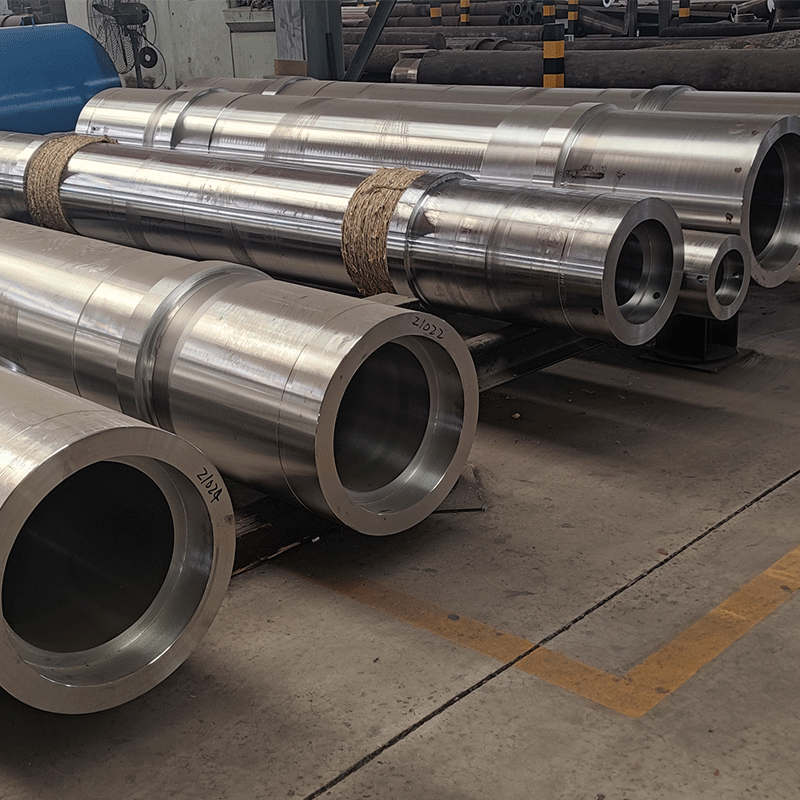

Износостойкие бурильные трубы с покрытием

Износостойкие бурильные трубы с покрытием -

Цилиндр гидравлической стойки

Цилиндр гидравлической стойки -

Немагнитные буровые колонны

Немагнитные буровые колонны -

Внутришлифовальный станок

Внутришлифовальный станок -

Подшипник

Подшипник -

Горизонтальная трехметровая машина центробежного литья

Горизонтальная трехметровая машина центробежного литья -

Редуктор для клапанов с винтовой гайкой серии XLS

Редуктор для клапанов с винтовой гайкой серии XLS -

Центробежное оборудование свыше 600 мм

Центробежное оборудование свыше 600 мм -

Интегральная буровая колонна

Интегральная буровая колонна

Связанный поиск

Связанный поиск- OEM пуховик труба форма

- Купить композитный центробежного литья машина форма

- Автоматизированная центробежная литейная машина формы в Китае

- Купить производство металлической трубы

- Китай центробежное литье биение

- Купить подшипники

- Центробежное литье ролик трубы формы

- подшипник цена

- Центробежное литье трубы фитинг формы

- горизонтальное центробежное литье