Эксцентрики для центробежного литья

Ну что, как жизнь? Тут вот сижу, думаю, что за всякие штуки в промышленности сейчас идут. Вспомнил про центробежное литье, да и вообще про оптимизацию производства. Это как в саду – надо постоянно что-то подрезать, поливать, чтобы урожай был хороший. А то зарос все сорняками, ничего и не вырастет. Вот и тут, в промышленности, нужно постоянно искать новые пути, чтобы все работало как часы.

Современные технологии в центробежном литье: залог качества и эффективности

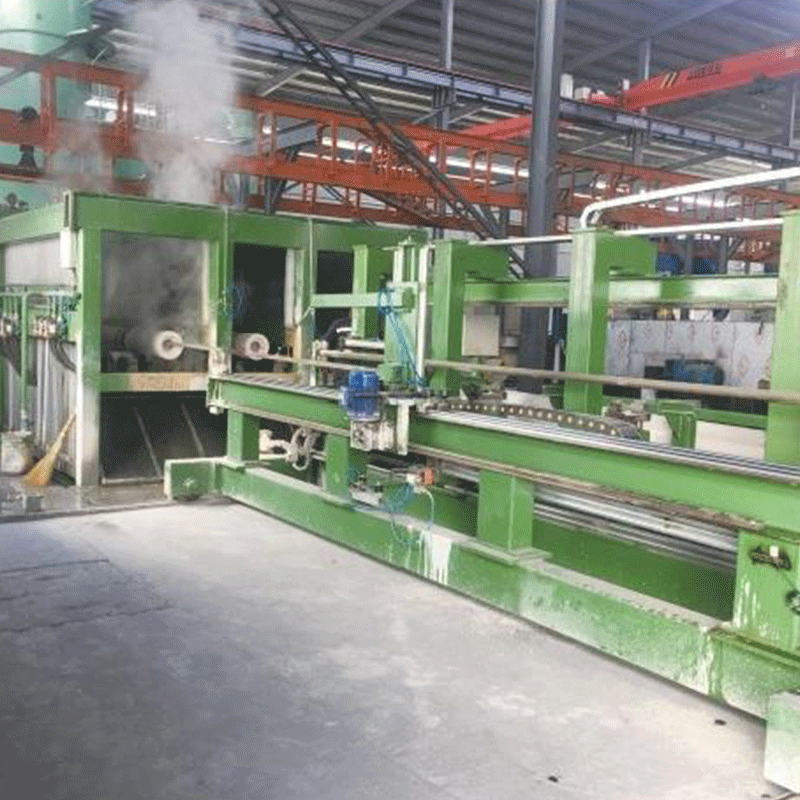

В общем, центробежное литье – штука интересная. То есть, там заливают расплавленный металл в вращающийся ковш, и он, прилив, распределяется по стенкам, формируя отливку. Процесс этот довольно быстрый и, как правило, дает отливки с хорошей прочностью. Но, как и у любой технологии, есть свои особенности. Как говорят ребята из АО Хоума Фэнлэй Изготовление Трубных Форм (хоумафэнлей.ru), работа с трубными формами требует особого подхода.

Я вот недавно читал про их компанию. Они, оказывается, занимаются именно изготовлением этих самых форм. С 90-х этим занимаются, опыт огромный. И не просто так, а постоянно улучшают технологии, сертификаты всякие получают (ISO9002 и ISO14001). Это значит, что они не просто так там железяки клепают, а следят за качеством и экологией. Вот это я понимаю – серьезный подход! И не только это, а еще и применяют технологию глубокой обработки отверстий. Ну как-то звучит футуристично, да?

В последнее время много говорят про автоматизацию процессов. Роботы, датчики, системы контроля… Все это помогает снизить количество ошибок и повысить производительность. Кстати, в центробежном литье это особенно важно, потому что даже небольшие отклонения в процессе могут привести к браку. А брак – это деньги на ветер.

Оптимизация конструкции форм для центробежного литья

Здесь все, конечно, зависит от того, что вы отливаете. Формы должны быть прочными, устойчивыми к высоким температурам, а также обеспечивать равномерное распределение металла по стенкам. Тут нужен инженерный расчет, понимание физики процессов… Короче, не просто так взять и сделать форму из первого попавшегося металла. У Хоума Фэнлей, судя по их сайту, этим занимаются профессионалы – это важно, если нужна качественная продукция.

В наше время популярны сложные, многокомпонентные формы. С канавками для отвода тепла, с системой подачи охлаждающей жидкости… Все это помогает лучше контролировать процесс литья и снизить риск деформаций. Хотя, если честно, я вот вчера видел рекламный щит, где обещали формы 'управляемые разумом'. Ха-ха, конечно, шучу. Но в целом, тенденция такая – все больше и больше технологий внедряется в производство.

Еще один момент – это использование современных материалов для изготовления форм. Например, высокопрочные стали, керамика, сплавы с жаропрочными добавками. Это позволяет увеличить срок службы форм и снизить затраты на их обслуживание. И это, в свою очередь, влияет на экономическую эффективность всего процесса центробежного литья. Экономия всегда радует, что тут говорить.

Влияние на рынок и перспективы развития

Рынок центробежного литья, как и вся металлургическая промышленность, переживает сейчас непростые времена. Конкуренция растет, цены на сырье колеблются… Но при этом спрос на отливки, полученные методом центробежного литья, остается стабильным. Это связано с их высокой точностью и возможностью изготовления сложных деталей.

Я думаю, что в будущем центробежное литье будет только развиваться. Появятся новые материалы, новые технологии, новые области применения. Например, сейчас активно разрабатываются новые сплавы для космической отрасли, для авиастроения. И центробежное литье может сыграть в этом важную роль.

Ну и конечно, не стоит забывать про экологию. В последнее время все больше внимания уделяется снижению выбросов и переработке отходов. И в этой области тоже есть свои перспективы – например, использование возобновляемых источников энергии для питания оборудования. А то как-то не по себе от этой глобальной жары, честное слово.

Экологичность и устойчивое развитие производства

Вот тут, если честно, не так уж и много интересного происходит. Но, если подумать, в центробежном литье тоже можно кое-что сделать для окружающей среды. Во-первых, нужно минимизировать количество отходов. Использовать переработанный металл, оптимизировать процессы, чтобы снизить расход материала. А то сейчас отходов хватает, как грязи.

Во-вторых, важно снизить выбросы вредных веществ в атмосферу. Устанавливать фильтры, использовать технологии, которые позволяют улавливать и перерабатывать отходящие газы. И еще, конечно, нужно думать об энергоэффективности. Например, использовать энергосберегающие лампы, оптимизировать работу оборудования. Хоума Фэнлэй, судя по описанию, тоже уделяет этому внимание, говорит про ISO14001. В общем, хоть что-то делают.

Мне вот недавно рассказывали про компанию, которая занимается переработкой металлолома. Они, кстати, используют современные технологии, чтобы из металлолома получать высококачественный материал для центробежного литья. И это, конечно, неплохо – меньше рудников, меньше загрязнения окружающей среды. В общем, стараются, а это уже хорошо.

Автоматизация и цифровизация: новые горизонты в центробежном литье

Автоматизация – это, конечно, хорошо, но нужно понимать, что не все можно автоматизировать. Есть процессы, которые требуют участия человека, требуются опыт и знания. И вот тут, наверное, самое важное – это квалифицированный персонал. Люди, которые понимают, что делают, умеют контролировать процессы, выявлять и устранять проблемы.

Цифровизация – это, наверное, самое интересное. Использование компьютеров, программного обеспечения, датчиков, систем анализа данных. Все это позволяет получать более точную информацию о процессе литья, выявлять закономерности, прогнозировать возможные проблемы. И, как следствие, повышать качество продукции и снижать затраты.

Например, можно использовать 3D-моделирование для проектирования форм, можно использовать датчики для контроля температуры и давления, можно использовать системы машинного обучения для оптимизации процесса литья. И все это позволяет добиться впечатляющих результатов. И в этом плане центробежное литье, мне кажется, имеет огромный потенциал для развития.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полуавтоматическая двухстанционная машина центробежного литья

Полуавтоматическая двухстанционная машина центробежного литья -

1100 мм магниевая центробежная литейная машина

1100 мм магниевая центробежная литейная машина -

Внутришлифовальный станок

Внутришлифовальный станок -

Полностью автоматическая многостанционная центробежная литьевая машина

Полностью автоматическая многостанционная центробежная литьевая машина -

Интегральная буровая колонна

Интегральная буровая колонна -

Подшипник

Подшипник -

Горизонтальная трехметровая машина центробежного литья

Горизонтальная трехметровая машина центробежного литья -

Полуавтоматическая одностанционная машина центробежного литья

Полуавтоматическая одностанционная машина центробежного литья -

Утяжеленная бурильная труба

Утяжеленная бурильная труба -

Заготовка формы для труб из ковкого чугуна

Заготовка формы для труб из ковкого чугуна -

Центробежное оборудование свыше 600 мм

Центробежное оборудование свыше 600 мм -

Форма для насосных труб

Форма для насосных труб

Связанный поиск

Связанный поиск- Купить форму для редукционного резервуара для кальция

- Дешевое центробежное литье алюминия

- Ведущее центробежное литье для производства

- Центробежное литье машина форма цена

- OEM автоматизированная центробежная литейная машина

- Центробежное оборудование оптом

- Центробежное литье ролик трубки формы

- Большие станки

- подшипник редуктора

- Дешевые печь трубы плесень