Горизонтальная машина центробежного литья: принцип работы, устройство и сферы применения

2026-01-16

Полное руководство по принципу действия, конструкции и выбору горизонтальная машина центробежного литья. Узнайте, как технология влияет на качество отливок и эффективность производства труб и втулок.

Физика процесса: как центробежная сила заменяет стержень

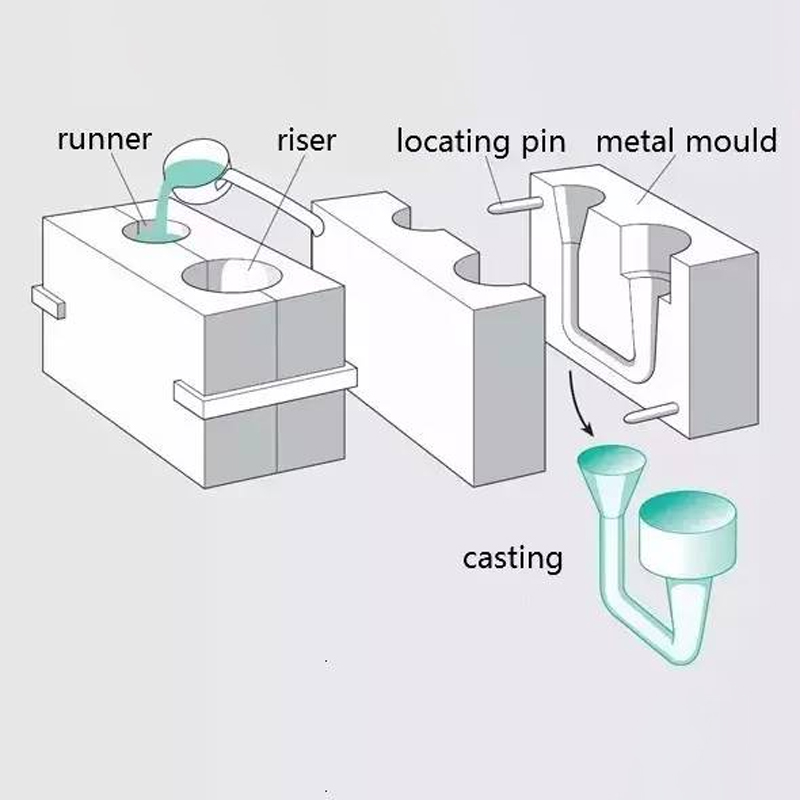

Если отбросить сложные формулы, принцип работы горизонтальной машины центробежного литья основан на простом физическом явлении. Расплавленный металл заливается во вращающуюся с высокой скоростью горизонтальную форму (изложницу). Под действием центробежной силы, которая в сотни раз превышает силу тяжести, жидкий металл «прижимается» к внутренней стенке формы, равномерно заполняя её по всей длине. В результате формируется полая цилиндрическая отливка с высокой плотностью и однородной структурой стенки.

Именно центробежная сила играет здесь роль своеобразного «невидимого стержня», формирующего внутренний диаметр трубы или гильзы. Это ключевое отличие от статического литья, где для создания полости необходим песчаный или керамический стержень, который потом нужно извлекать. В горизонтальном варианте ось вращения, как следует из названия, расположена параллельно земле, что оптимально подходит для отливки длинномерных деталей, таких как трубы водопроводные или заготовки для бурового инструмента.

Но здесь кроется и первый практический нюанс: качество отливки напрямую зависит от стабильности вращения. Биение формы, неравномерная скорость на разных этапах заливки и кристаллизации приводят к разнотолщинности стенки, ликвации (неравномерному распределению химических элементов) и внутренним дефектам. Поэтому сердце любой такой машины — это не просто двигатель, а высоконадёжный приводной механизм с точной системой управления.

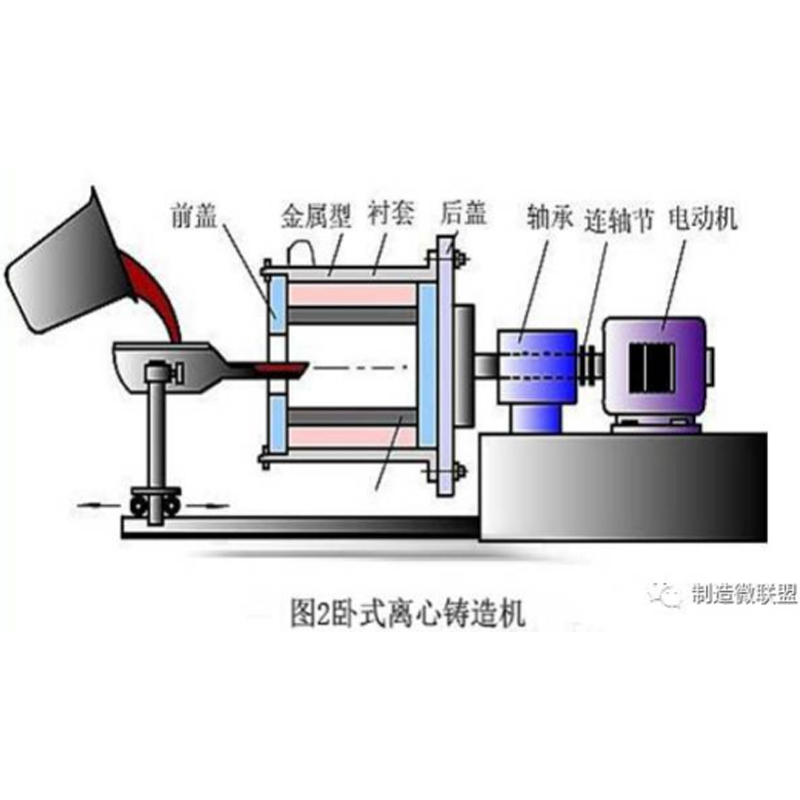

Конструкция в деталях: от привода до системы охлаждения

Типичная горизонтальная машина центробежного литья — это комплексный агрегат, состоящий из нескольких ключевых модулей. Основу составляет станина, на которой смонтированы роликовые опоры (рольганг) для поддержки и вращения литейной формы. Привод, как правило, осуществляется через фрикционные ролики или зубчатую передачу от мощного электродвигателя, часто с частотным преобразователем для плавного разгона и поддержания заданных режимов.

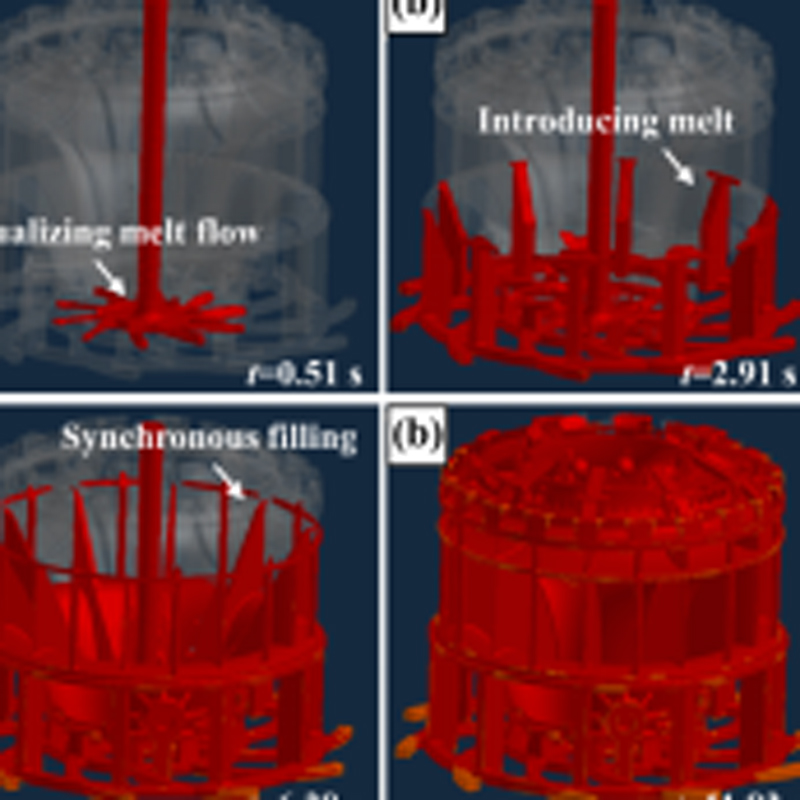

Система заливки — это отдельное искусство. Она должна обеспечивать подачу строго дозированного количества металла в форму, движущуюся с высокой скоростью. Чаще всего это подвижный литейный ковш или лоток, перемещаемый вдоль оси вращения формы синхронно с процессом заливки. Малейшая десинхронизация приведёт к наплывам или недоливам. Система охлаждения также критически важна — это могут быть наружные водяные форсунки, обдув воздухом или их комбинация. Скорость охлаждения влияет на микроструктуру металла, его механические свойства и остаточные напряжения в готовой отливке.

Многие забывают о таком компоненте, как система извлечения отливки. После кристаллизации металла и остановки вращения горячую трубу или гильзу нужно аккуратно извлечь из формы, не повредив ни её, ни внутреннюю поверхность самой изложницы. Для этого используются специальные выталкиватели или манипуляторы. В современных машинах этот процесс часто автоматизирован и интегрирован в общий цикл, что напрямую влияет на производительность и безопасность.

Преимущества и ограничения технологии: для каких изделий она идеальна?

Главное преимущество центробежного литья в горизонтальной машине — это, безусловно, высочайшее качество металла. Отсутствие литниковой системы минимизирует усадочные раковины, а центробежная сила «выдавливает» шлак и газовые пузыри к внутренней поверхности, откуда их потом легко удалить механической обработкой. В результате мы получаем отливку с высокой плотностью, хорошими механическими свойствами (прочностью, ударной вязкостью) и однородной структурой по всей длине.

Идеальными продуктами для этой технологии являются симметричные тела вращения. Прежде всего, это:

- Трубы и патрубки для водоснабжения, канализации, тепловых сетей.

- Гильзы цилиндров для двигателей внутреннего сгорания и компрессоров.

- Корпусные детали типа обечаек, барабанов, втулок большого диаметра.

- Заготовки для бурового инструмента (например, корпуса для последующей механической обработки под бурильные трубы или муфты).

Именно последнее направление тесно пересекается с продукцией специализированных производителей, таких как АО «Хоума Фэнлэй Изготовление Трубных Форм», которые глубоко понимают требования к заготовкам для ответственных областей вроде нефтегазодобычи.

Однако у технологии есть и ограничения. Она экономически не всегда оправдана для мелких партий или очень коротких деталей. Сложно отливать изделия с резкими изменениями сечения по длине или сложной внутренней конфигурацией. Также к недостаткам можно отнести относительно высокие затраты на изготовление и обслуживание самих металлических форм (изложниц), но для серийного производства это окупается с лихвой.

Критерии выбора оборудования: на что смотреть помимо цены?

Выбор горизонтальной машины центробежного литья — это стратегическое решение. Первый и главный критерий — диапазон производимых размеров (диаметр и длина отливки). Машина должна покрывать не только текущие потребности, но и иметь небольшой запас на перспективу. Следом идёт номенклатура сплавов: для чугуна, стали, цветных металлов или нержавейки требования к температурным режимам, материалу изложницы и скорости вращения могут различаться.

Обратите пристальное внимание на систему управления. Старые машины с релейной логикой сегодня сильно проигрывают современным с программируемыми контроллерами (ПЛК). Последние позволяют точно задавать и воспроизводить циклограммы: закон разгона, скорость вращения при заливке и охлаждении, время выдержки. Это напрямую влияет на стабильность качества от партии к партии. Наличие функций самодиагностики и удалённого мониторинга — это уже не роскошь, а инструмент для минимизации простоев.

Частая ошибка — недооценка вспомогательного оборудования. Сама машина — это лишь часть технологической линии. Ей нужны печь для плавки металла определённой производительности, ковш для транспортировки расплава, оборудование для последующей термообработки и механической обработки отливок. Интеграция этих компонентов в единый поток — залог высокой общей эффективности. Поэтому при выборе стоит отдавать предпочтение поставщикам, которые имеют опыт в комплектации полных линий или тесно сотрудничают с производителями смежного оборудования.

Практика эксплуатации: типичные проблемы и как их избежать

В процессе эксплуатации большинство проблем связано с формой (изложницей) и системой заливки. На внутренней поверхности формы со временем образуется нагар из оксидов и футеровочного покрытия. Если его не удалять регулярно по специальному регламенту, он начнёт отслаиваться и внедряться в отливку, создавая поверхностные дефекты. Ещё одна головная боль — термическая усталость металла формы из-за постоянных циклов нагрева и охлаждения, ведущая к появлению сетки трещин. Это вопрос как материала формы, так и соблюдения температурного режима.

Неправильно выбранная или нестабильная скорость вращения — источник множества дефектов. Слишком низкая скорость приводит к «стеканию» металла и неравномерной толщине стенки, слишком высокая — к чрезмерным напряжениям и даже разрыву отливки, особенно на стадии затвердевания. Настройка оптимальных режимов — это всегда компромисс, найденный опытным путём для конкретного сплава и размера изделия. Лучше, если поставщик оборудования предоставляет подробные технологические карты и оказывает пуско-наладочную поддержку.

Экономия на квалификации персонала — это ложная экономия. Оператор горизонтальной машины центробежного литья должен понимать не только, какую кнопку нажать, но и физику процесса, чтобы оперативно реагировать на отклонения. Разлив металла, поломка привода, заклинивание формы — это не только убытки от простоя и брака, но и серьёзные риски для безопасности. Инвестиции в обучение и строгое соблюдение инструкций по охране труда окупаются многократно. Именно комплексный подход к технологии, оборудованию и кадрам отличает работы профессиональных производителей, для которых, как и для АО «Хоума Фэнлэй Изготовление Трубных Форм», качество заготовки — это отправная точка для создания надёжной конечной продукции.

Таким образом, горизонтальная машина центробежного литья — это высокотехнологичное оборудование, способное производить отливки превосходного качества для ответственных применений. Успех её внедрения зависит от глубокого понимания технологии, грамотного выбора оборудования и построения чёткого технологического процесса.

Планируете внедрение центробежного литья или столкнулись с проблемами в эксплуатации? Опишите вашу задачу в комментариях — обсудим возможные решения. Для получения более детальной технической информации можно обратиться к специалистам, например, через сайт АО «Хоума Фэнлэй Изготовление Трубных Форм».