Изготовление отливок центробежным литьем: технологии, оборудование и области применения в 2026 году

2026-01-23

Технология изготовление отливок центробежным литьем в 2026 году переживает новый виток развития. В этой статье я, опираясь на практический опыт, разберу современные виды оборудования, ключевые параметры процесса и объясню, почему для одних деталей это идеальный метод, а для других — неоправданно дорогой.

Физика процесса: почему центробежная сила заменяет сложные литниковые системы?

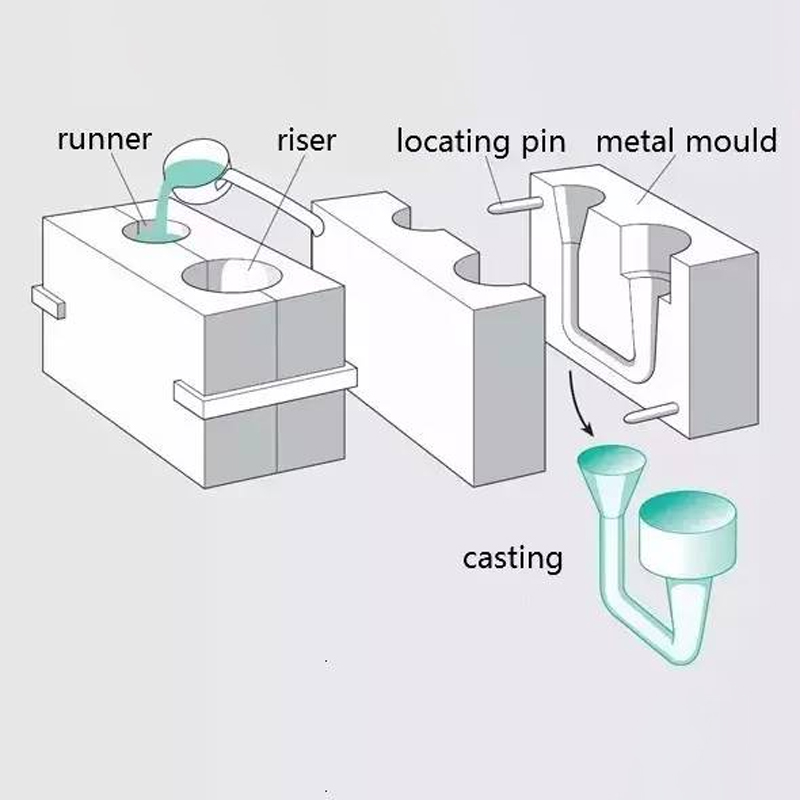

Если отбросить сложные формулы, суть центробежного литья заключается в использовании инерции для заполнения формы. Расплавленный металл заливается во вращающуюся форму, и центробежная сила буквально «прижимает» его к стенкам, вытесняя газы и шлаковые включения к внутренней поверхности будущей отливки. Это кардинально отличает метод от статического литья в землю или кокиль.

Главное преимущество, которое я всегда отмечаю — это высокая плотность и однородность структуры металла в рабочем слое. Для деталей, работающих под давлением (трубы, гильзы, втулки) или на износ (бандажи, обечайки), это решающий фактор. Однако, есть и обратная сторона: внутренняя поверхность отливки получается менее качественной, часто требует обязательной механической обработки для удаления более рыхлого слоя. Это не недостаток, а технологическая особенность, которую нужно закладывать в припуски.

Интересно, что эффективность метода сильно зависит от правильного подбора скорости вращения. Слишком малая — не обеспечит нужного прижатия, возникнут раковины. Слишком высокая — может привести к возникновению трещин из-за высоких напряжений. Существуют расчетные формулы, но на практике многие параметры (вязкость расплава, температура формы) подбираются опытным путем, что и составляет ноу-хау производства.

Горизонтальное, вертикальное или наклонное? Выбор типа машины под задачу

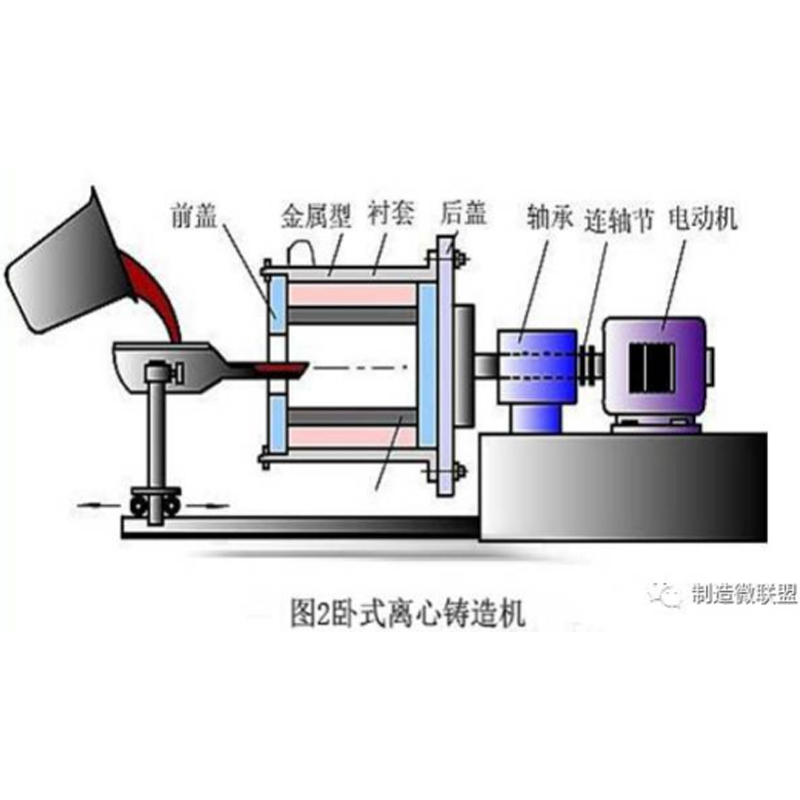

Оборудование для центробежного литья сегодня — это не просто «вращающийся цилиндр». Конструкция машины определяет и геометрию получаемых отливок, и их качество. Горизонтальные центробежные машины — наиболее распространенный тип для отливки труб, гильз и других длинномерных тел вращения. Их преимущество в относительно простой конструкции и возможности получения отливок большой длины.

Вертикальные машины чаще используются для отливок с большим отношением диаметра к высоте, например, зубчатых колес, фланцев или коротких втулок. Здесь распределение металла под действием силы тяжести играет иную роль, и формирование внутренней полости происходит иначе. На мой взгляд, в последние годы все более заметным становится сегмент машин с наклонной осью вращения. Они как бы сочетают принципы горизонтального и вертикального литья, позволяя получать более сложные по геометрии отливки с улучшенным распределением металла.

При выборе типа машины часто упускают из виду вопрос стержней. Для формирования внутренних полостей сложной конфигурации (например, каналов охлаждения в гильзе цилиндра) в форму устанавливаются песчаные или оболочковые стержни. Качественное изготовление и точная установка такого стержня в быстро вращающуюся форму — это отдельная технологическая задача, от которой напрямую зависит брак. Компании, которые специализируются на комплексных решениях, такие как АО Хоума Фэнлэй Изготовление Трубных Форм, часто поставляют не просто машины, а именно оснастку и технологию, что критично важно.

Материалы и области применения: где центробежное литье вне конкуренции?

Технология не ограничена одним типом сплавов. Ее успешно применяют для изготовления отливок из чугуна (особенно высокопрочного чугуна с шаровидным графитом), различных марок сталей (углеродистых, легированных, нержавеющих), бронз, алюминиевых сплавов и даже некоторых жаропрочных никелевых сплавов. Однако, для каждого материала существует свой «окно» технологических параметров: температура заливки, скорость вращения, способ охлаждения.

Что касается применения, то здесь можно выделить несколько традиционно сильных ниш. Во-первых, это трубная продукция для водо- и газоснабжения, канализации. Во-вторых, гильзы цилиндров, втулки, вкладыши подшипников скольжения для двигателей и промышленного оборудования — здесь важна износостойкость и плотность поверхностного слоя. В-третьих, это различные обечайки и барабаны для химической и нефтегазовой промышленности.

Отдельно хочу отметить растущий сегмент биметаллических отливок. Центробежным способом можно залить, например, внутренний слой из высоколегированной износостойкой стали, а наружный — из более дешевого и вязкого чугуна. Это дает огромную экономию на дорогостоящем материале при сохранении рабочих характеристик детали. Подобные решения активно развиваются и предлагаются рядом производителей, включая АО Хоума Фэнлэй, что расширяет границы применения технологии.

Типичные дефекты и как с ними бороться: практический взгляд

Даже при отработанной технологии брак случается. Знание основных дефектов помогает быстро скорректировать процесс. Один из самых распространенных — продольные трещины. Чаще всего они возникают из-за слишком высокой скорости вращения на начальном этапе заливки, когда металл еще не начал кристаллизоваться, или из-за недостаточной податливости формы, которая не дает усадку.

Другой частый дефект — это рыхлость или «сотовость» на внутренней поверхности. Как я уже упоминал, это в какой-то мере неизбежно, так как там скапливаются более легкие примеси и газы. Но чрезмерная рыхлость — признак неправильной температуры заливки (слишком низкой) или недостаточной скорости вращения. Иногда проблема кроется в самом сплаве — повышенное содержание газов.

Отслоения или «холодные спаи» возникают, когда новая порция расплава попадает на уже начавший затвердевать слой. Это может быть связано с прерывистой заливкой или слишком медленной подачей металла в форму. Борьба с дефектами — это всегда системная работа, затрагивающая подготовку металла, состояние оснастки и точность соблюдения режимной карты. Вот почему так важно, чтобы оборудование было оснащено современной системой контроля и управления.

Перспективы и экономика: есть ли будущее у технологии в 2026 году и дальше?

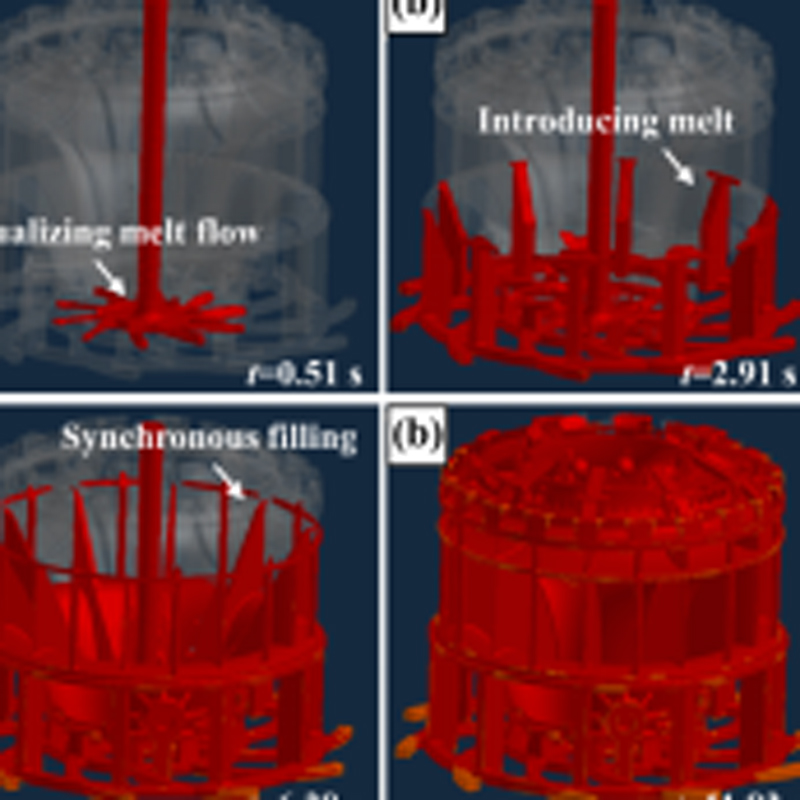

Смотря на рынок, я вижу, что центробежное литье не сдает позиций, а адаптируется к новым требованиям. Основной тренд — это автоматизация и цифровизация. Современные литейные комплексы оборудуются системами мониторинга температуры формы в реальном времени, прецизионными системами дозировки металла и роботами для извлечения отливок. Это снижает влияние человеческого фактора и повышает стабильность качества.

С экономической точки зрения, метод остается конкурентоспособным для средне- и крупносерийного производства относительно простых по внутренней геометрии тел вращения. Для мелких серий или уникальных деталей стоимость оснастки и наладки может быть неоправданно высокой. Однако, рост интереса к биметаллическим и функционально-градиентным отливкам открывает для технологии новые рынки с высокой добавленной стоимостью.

В целом, можно сказать, что технология заняла свою прочную нишу. Она не заменит полностью точное литье по выплавляемым моделям для сложных деталей, но и сама вряд ли будет вытеснена другими методами там, где требуется высокая плотность и производительность. Ее развитие сейчас идет по пути повышения гибкости, точности и расширения перечня применяемых материалов.

Таким образом, изготовление отливок центробежным литьем остается востребованной и динамично развивающейся технологией, чей потенциал в 2026 году раскрывается через автоматизацию и создание композитных материалов. Ее правильное применение — это гарантия получения отливок с уникальным набором механических свойств.

Если у вас есть практический опыт работы с центробежными машинами или вопросы по конкретным дефектам — делитесь в комментариях. Более детальную информацию об оборудовании и технологических возможностях можно найти в технических каталогах на сайте АО Хоума Фэнлэй Изготовление Трубных Форм.