Как выбрать оборудование для центробежного литья: полное руководство для производств в России (2025)

2025-11-10

Подробное руководство по выбору оборудования для центробежного литья с учётом российских производственных реалий. Анализ ключевых параметров, распространённых ошибок и практических рекомендаций от специалистов литейной отрасли.

Основные типы оборудования для центробежного литья: классификация и особенности

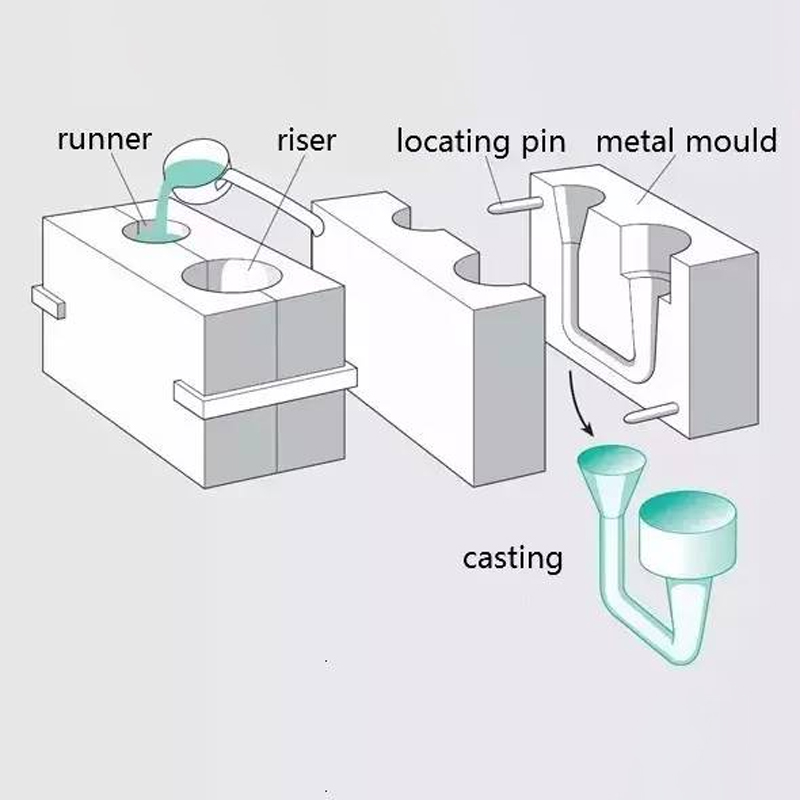

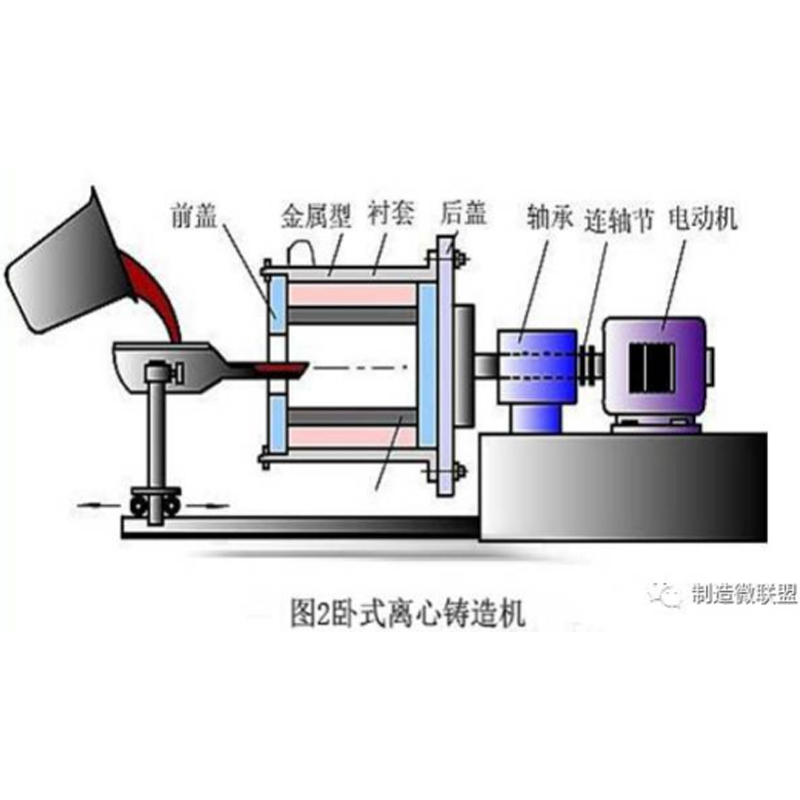

В современной промышленности преобладают три основных типа центробежных машин. Горизонтальные установки оптимальны для отливки труб и цилиндрических заготовок длиной до 12 метров. Вертикальные системы применяются для коротких деталей сложной конфигурации, где важна равномерность распределения металла по всей форме. Наклонные (полувертикальные) машины занимают промежуточное положение и часто используются в многономенклатурном производстве.

При выборе типа оборудования следует учитывать не только геометрию отливок, но и планируемые объёмы производства. Для серийного выпуска стандартизированной продукции, например, труб водопроводных систем, рациональнее использовать специализированные горизонтальные установки. В случае с мелкосерийным производством разнотипных отливок более универсальными могут оказаться вертикальные машины, позволяющие быстро перенастраивать технологический процесс.

Особого внимания заслуживают литейные центрифуги для специальных применений – производства биметаллических изделий или отливок с переменной толщиной стенки. В таких случаях оборудование комплектуется дополнительными системами контроля температуры и дозирования металла, что существенно влияет на конечную стоимость линии.

Ключевые технические параметры выбора центробежных литейных машин

Мощность привода и диапазон регулирования скорости вращения определяют возможности оборудования по обработке различных сплавов. Для чугунов typically требуется скорость в диапазоне 600-1200 об/мин, тогда как для цветных металлов – до 3000 об/мин. Современные частотные преобразователи позволяют плавно регулировать этот параметр в процессе литья, что особенно важно для сложных отливок.

Габаритные размеры рабочей зоны напрямую ограничивают номенклатуру производимых изделий. При оценке этого параметра стоит учитывать не только текущие потребности, но и потенциальное расширение ассортимента. Например, оборудование с максимальной длиной отливки 8 метров может оказаться непригодным для перспективного заказа на 10-метровые трубы, даже если по остальным характеристикам оно идеально подходит.

Система управления – важнейший компонент современного литейного оборудования. Программируемые контроллеры позволяют сохранять параметры для различных типов отливок, автоматизировать запуск и остановку процессов, интегрироваться в системы учёта производства. Для российских предприятий особенно актуальна возможность работы оборудования при колебаниях напряжения, характерных для некоторых промышленных зон.

Оценка надёжности и долговечности центробежного оборудования

Конструкция опорных узлов и система балансировки напрямую влияют на ресурс оборудования. При осмотре потенциальной покупки обратите внимание на наличие систем автоматической балансировки, особенно для машин большой мощности. Вибрация – основной враг центробежного литья, приводящий не только к браку отливок, но и к преждевременному износу механических частей.

Стойкость к термическим нагрузкам – второй критически важный фактор. Формы в процессе литья repeatedly нагреваются до 800-1000°C, затем охлаждаются. Некачественные материалы конструкции или недостаточное охлаждение быстро выводят оборудование из строя. Проверьте, использованы ли жаропрочные стали в наиболее нагруженных узлах, соответствует ли система охлаждения заявленной производительности.

Энергоэффективность и эксплуатационные расходы

Потребление электроэнергии – существенная статья затрат при центробежном литье. Современное оборудование с частотно-регулируемыми приводами позволяет экономить до 25% электроэнергии compared с устаревшими моделями. Однако при выборе следует учитывать не только паспортные данные, но и реальные условия эксплуатации – например, необходимость частых пусков и остановок, характерную для мелкосерийного производства.

Расходы на техническое обслуживание часто недооцениваются при первоначальном расчёте бюджета. Регулярная замена подшипников, уплотнений, смазочных материалов может составлять до 15% от первоначальной стоимости оборудования ежегодно. Запросите у производителя детальный график ТО и typical калькуляцию расходников на 5 лет эксплуатации – это поможет объективно сравнить разные модели.

Выход годной продукции – параметр, косвенно влияющий на экономику процесса. Качественное оборудование для центробежного литья обеспечивает стабильно высокий процент выхода годного (85-92% для чугунных отливок), тогда как устаревшие или неотлаженные машины могут иметь этот показатель на уровне 70-75%. Разница в 15% по браку при серийном производстве означает существенные финансовые потери, многократно превышающие экономию на первоначальной покупке.

Интеграция с существующими производственными линиями

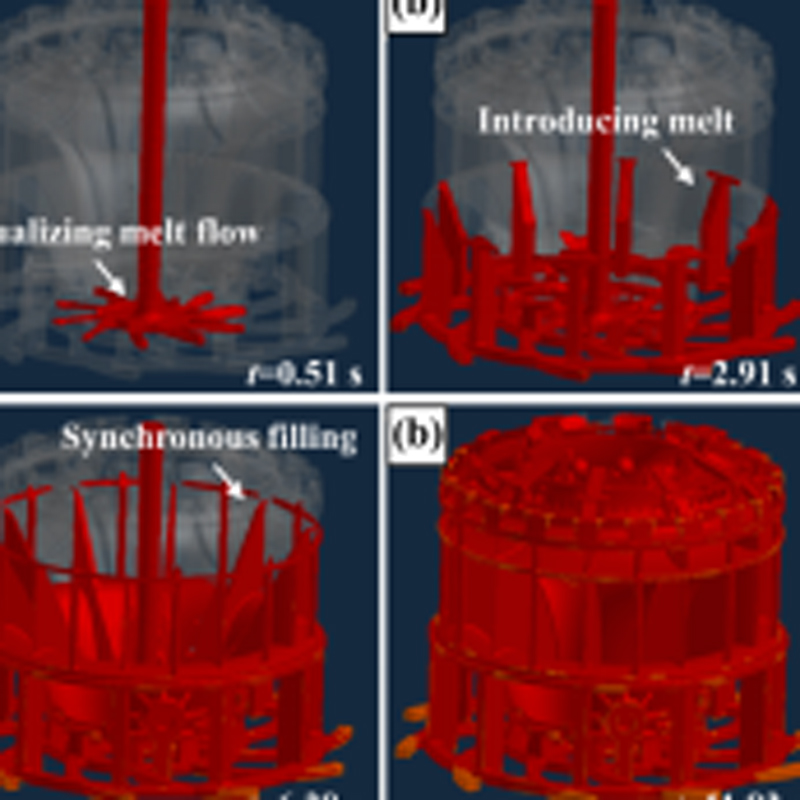

Совместимость с системами подготовки металла – первый аспект для проверки. Температура заливаемого металла, скорость его подачи, химический состав должны соответствовать возможностям центробежной машины. Дисбаланс в этом звене приводит либо к неполному заполнению форм, либо к перерасходу энергии на излишний нагрев.

Стыковка с последующими технологическими операциями (выбивкой, термообработкой, механической обработкой) определяет общую эффективность линии. Идеально, когда цикл центробежного литья синхронизирован с работой печей отжига и транспортных систем. На российских предприятиях нередки ситуации, когда современное литейное оборудование простаивает из-за неспособности устаревших подъёмно-транспортных механизмов обеспечить своевременную подачу форм и извлечение отливок.

Возможности автоматизации и сбора данных становятся стандартом для современного литейного производства. Оборудование, способное передавать данные о количестве произведённых отливок, потреблённой энергии, температуре процессов в систему ERP, provides не только удобство учёта, но и основу для дальнейшей оптимизации. При выборе убедитесь, что формат данных совместим с используемыми на предприятии системами.

Безопасность и экологические аспекты эксплуатации

Системы защиты оператора – обязательный элемент современного оборудования. Ограждения, блокировки, предотвращающие доступ к движущимся частям во время работы, аварийные остановки должны соответствовать российским нормативам промышленной безопасности. Особого внимания заслуживает защита от выброса расплава – наиболее опасной аварийной ситуации при центробежном литье.

Экологические требования ужесточаются с каждым годом, и оборудование должно им соответствовать. Системы локализации паров и аэрозолей, образующихся при заливке металла, рециркуляция охлаждающих жидкостей, снижение уровня шума – не просто дополнительные опции, а necessity для современных производств. Нарушения в этой области могут привести к существенным штрафам и приостановке деятельности.

Утилизация отходов процесса – часто упускаемый из виду аспект. Качественное оборудование для центробежного литья минимизирует образование облоя, литников и бракованных отливок. Однако полностью избежать отходов невозможно, поэтому продуманная система их сбора и дальнейшей переработки должна быть заложена в конструкцию. Это особенно актуально в свете расширенной ответственности производителей, действующей в России.

Практические рекомендации по выбору поставщика в России

Оценка опыта поставщика на российском рынке – первый шаг к успешной покупке. Компании, работающие не менее 5-7 лет, обычно имеют отработанные логистические схемы, обученный сервисный персонал и понимание специфики местного производства. Запросите референс-лист и по возможности посетите действующие производства с аналогичным оборудованием.

Техническая поддержка и обучение персонала – критически важные услуги, особенно для предприятий, впервые внедряющих центробежное литье. Убедитесь, что поставщик предоставляет не только монтаж и пусконаладку, но и подробные инструкции на русском языке, обучение операторов и технологов. Отсутствие proper обучения часто сводит на нет преимущества даже самого совершенного оборудования.

Финансовые условия и гарантийные обязательства завершают процесс выбора. Стандартная гарантия на литейное оборудование составляет 12-24 месяца, но важно понимать, какие именно компоненты и ситуации она покрывает. Гибкие условия оплаты, возможность поэтапного ввода оборудования в эксплуатацию, предоставление оборудования в аренду на период освоения технологии – дополнительные факторы, которые могут склонить чашу весов в пользу конкретного поставщика.

Заключение и дальнейшие действия

Выбор оптимального оборудования для центробежного литья требует комплексного подхода, учитывающего технические параметры, экономические аспекты и производственные реалии конкретного предприятия. Современный рынок предлагает решения различного уровня – от базовых моделей до полностью автоматизированных комплексов, способных интегрироваться в цифровую экосистему завода.

При правильном подходе центробежное литьё остаётся одним из наиболее эффективных методов производства качественных отливок с высокой плотностью и однородностью структуры металла. Ключевой фактор успеха – сбалансированное решение, учитывающее как текущие потребности, так и стратегические перспективы развития производства.

Для получения дополнительной технической информации о специфике центробежного литья и примерах успешной реализации проектов в металлургической и нефтегазовой отраслях посетите специализированный ресурс АО Хоума Фэнлэй Изготовление Трубных Форм. Поделитесь своим опытом выбора литейного оборудования в комментариях или обсудите конкретные технические вопросы с коллегами по отрасли.