Машина центробежного литья: принцип работы, виды и применение в литейном производстве

2025-10-28

Подробный разбор принципов работы центробежных литейных машин для специалистов литейных цехов. Обзор конструктивных особенностей, критериев выбора оборудования и практических аспектов эксплуатации от производителя промышленного оборудования.

Физические принципы центробежного литья

Центробежное литьё основано на фундаментальных законах механики – центробежная сила распределяет расплавленный металл по внутренней поверхности формы. При вращении формы с частотой 300-1500 об/мин возникает перегрузка 40-150 G, что обеспечивает высокую плотность отливки. Интересно, что многие технологи ошибочно полагают, будто основную роль играет центростремительная сила – на практике именно центробежная сила определяет качество отливки.

В нашем опыте встречались случаи, когда неправильный расчет центробежного ускорения приводил к дефектам структуры металла. Например, при литье чугунных труб оптимальное ускорение составляет 60-80 G, тогда как для бронзовых втулок достаточно 30-40 G. Это объясняется разницей в вязкости расплавов и температурных режимах кристаллизации.

Ключевое преимущество технологии – возможность получения тонкостенных отливок без применения стержней. На производстве АО Хоума Фэнлэй мы отмечаем, что толщина стенки может достигать 3-5 мм при диаметре отливки до 500 мм, что недостижимо при статическом литье.

Конструктивные разновидности центробежных машин

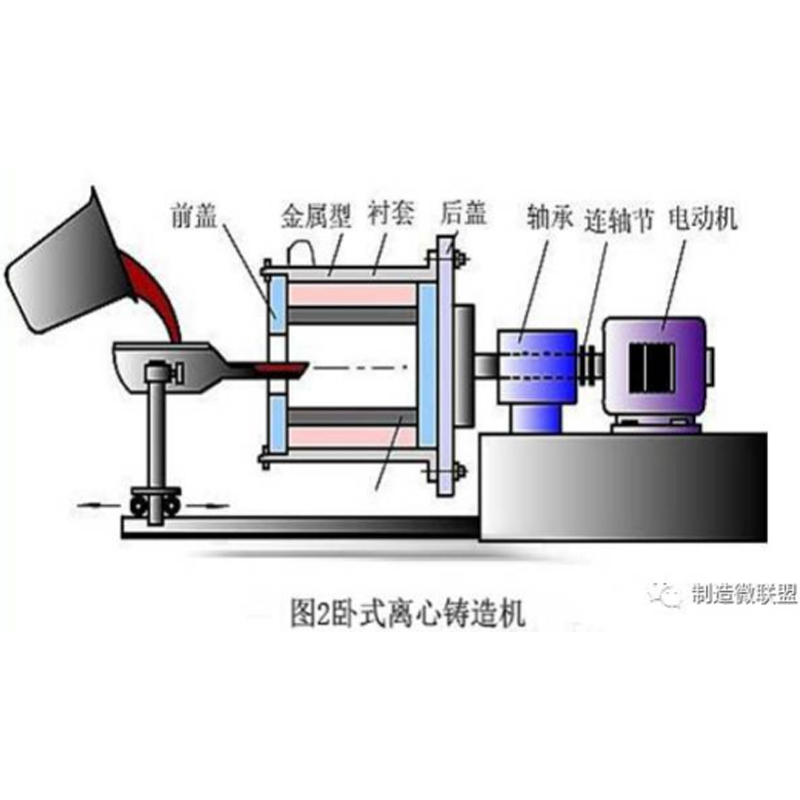

Оборудование классифицируют по ориентации оси вращения: горизонтальные, вертикальные и наклонные установки. Горизонтальные машины, подобные нашим 3-метровым центрифугам для чугуна, оптимальны для труб и втулок длиной до 6 метров. Вертикальные системы применяют для коротких деталей типа фланцев, где отношение длины к диаметру не превышает 1,5.

Особенностью современных установок стало разделение привода и системы охлаждения. Раньше мы сталкивались с перегревом подшипниковых узлов, но в новых моделях АО Хоума Фэнлэй реализована независимая система жидкостного охлаждения с температурным контролем. Это повысило ресурс оборудования на 30-40% согласно данным испытаний.

Стоит отметить эволюцию систем управления: от релейных схем до ЧПУ с возможностью программирования режимов вращения. В наших последних проектах реализовано ступенчатое изменение скорости с точностью ±5 об/мин, что критично для сложных сплавов.

Критерии выбора оборудования для разных производственных задач

При подборе машины центробежного литья учитывают три ключевых параметра: максимальный диаметр отливки, диапазон скоростей вращения и тип загрузки металла. Для серийного производства труб диаметром 1.5″-15″ мы рекомендуем горизонтальные машины с частотным преобразователем – они обеспечивают стабильность процесса при минимальном участии оператора.

Мощность привода должна иметь 20-30% запас для компенсации пиковых нагрузок. На практике случалось, что установка номинальной мощности приводила к проскальзыванию приводных роликов при литье крупных заготовок. После анализа нескольких инцидентов мы модернизировали расчетные методики.

Важный аспект – совместимость с системой выбивки опок. В типовом литейном цехе лучше выбирать машины с интегрированной системой выемки отливок, как в наших комплексах с гидравлическим съемником. Это сокращает цикл на 15-20% по сравнению с ручной операцией.

Особенности технологии для разных материалов

Чугунное литьё требует предварительного подогрева форм до 200-300°C для предотвращения теплового шока. На производстве АО Хоума Фэнлэй мы используем индукционные нагреватели с точностью поддержания температуры ±10°C. Это особенно важно для отливок с толщиной стенки свыше 50 мм, где неравномерный нагрев вызывает внутренние напряжения.

Для легированных сталей критичен контроль скорости кристаллизации – слишком быстрое охлаждение приводит к образованию закалочных структур. В наших установках реализована система газового охлаждения с регулируемой интенсивностью, позволяющая получать однородную структуру по всей длине отливки.

Цветные сплавы, особенно алюминиевые, требуют специальных покрытий форм. Мы тестировали различные составы и пришли к выводу, что керамические покрытия на основе диоксида циркония обеспечивают наилучшее качество поверхности при минимальном образованием усадочных раковин.

Практические аспекты эксплуатации и обслуживания

Регулярная диагностика подшипниковых узлов – залог бесперебойной работы. В инструкциях к нашим машинам мы рекомендуем еженедельную проверку виброакустических характеристик. Наработанная статистика показывает, что рост уровня вибрации свыше 2,5 мм/с свидетельствует о необходимости замены подшипников в ближайшие 200-300 рабочих часов.

Система смазки требует особого внимания при работе с высокотемпературными сплавами. Мы перешли на синтетические смазки, сохраняющие свойства при температурах до 300°C, что увеличило межсервисные интервалы с 500 до 1500 часов. Это подтверждено протоколами испытаний в условиях реального производства.

Калибровка датчиков температуры и скорости должна проводиться не реже раза в квартал. За 10 лет эксплуатации нашего оборудования мы отметили, что погрешность бесконтактных датчиков скорости может достигать 8% за полгода, что существенно влияет на качество отливок из нержавеющей стали.

Применение в различных отраслях промышленности

В нефтегазовой отрасли машины центробежного литья производят ответственные детали бурового инструмента: от бурильных труб до муфт. Наше предприятие поставляет комплектующие для drilling rigs, включая утяжеленные бурильные трубы с толщиной стенки до 50 мм. Технология обеспечивает равномерное распределение легирующих элементов по сечению, что повышает стойкость к знакопеременным нагрузкам.

Металлургическая промышленность использует центробежное литье для изготовления валков прокатных станов. Мы участвовали в проекте модернизации стана горячей прокатки, где заменили кованые валки на литые – это дало экономию 25% без потери эксплуатационных характеристик. Контроль структуры металла осуществлялся по методике, разработанной совместно с ЦНИИчермет им. Бардина.

Энергетическое машиностроение применяет технологию для роторов турбин и корпусов насосов. Интересный случай из нашей практики: при литье корпуса циркуляционного насоса АЭС потребовалось обеспечить радиальную неоднородность свойств не более 5% – это достигнуто за счет прецизионного контроля температурных полей в форме.

Перспективы развития технологии центробежного литья

Внедрение систем IoT для предиктивного обслуживания – тренд последних лет. Мы тестируем облачную платформу для мониторинга параметров 30+ машин в реальном времени. Анализ больших данных уже позволил выявить скрытые зависимости между режимами охлаждения и образованием ликвационных полос в высокохромистых сталях.

Гибридные технологии, сочетающие центробежное литье с поверхностным легированием, открывают новые возможности. В опытной установке АО Хоума Фэнлэй мы наносим карбидвольфрамовые покрытия на внутреннюю поверхность труб непосредственно в процессе литья – это увеличивает стойкость к абразивному износу в 3-4 раза по сравнению с традиционной наплавкой.

Экологические аспекты становятся определяющими при проектировании нового оборудования. Системы рециркуляции теплоносителя и утилизации отходящих газов, внедренные в наших последних моделях, снизили энергопотребление на 18% и выбросы на 40% согласно отчету НИИПромэкологии.

Заключение

Современная машина центробежного литья представляет собой сложный технологический комплекс, эффективность которого определяется грамотным выбором параметров и регулярным обслуживанием. Опыт АО Хоума Фэнлэй в производстве литейного оборудования подтверждает, что интеграция систем автоматизации и предиктивной диагностики позволяет существенно повысить качество отливок при снижении эксплуатационных затрат.

Для специалистов, планирующих модернизацию литейного производства, рекомендую обратить внимание на совместимость нового оборудования с существующей инфраструктурой цеха – иногда простая замена системы управления дает больший эффект, чем установка полностью новой машины. По нашему опыту, рациональная модернизация позволяет достичь 80% результата при 50% затрат compared с полным переоснащением.

Остались вопросы по выбору или эксплуатации центробежных литейных машин? Посмотрите фото нашего оборудования в работе на АО Хоума Фэнлэй Изготовление Трубных Форм или обсудите технические нюансы с коллегами в комментариях.