Машина центробежного литья: принцип работы, виды и применение в литейном производстве

2025-10-28

В этой статье разберём, как работает машина центробежного литья, какие её типы применяются на современных литейных производствах и на что обращать внимание при выборе оборудования. Практические рекомендации от специалистов — для повышения качества отливок и снижения брака.

Что такое машина центробежного литья и зачем она нужна

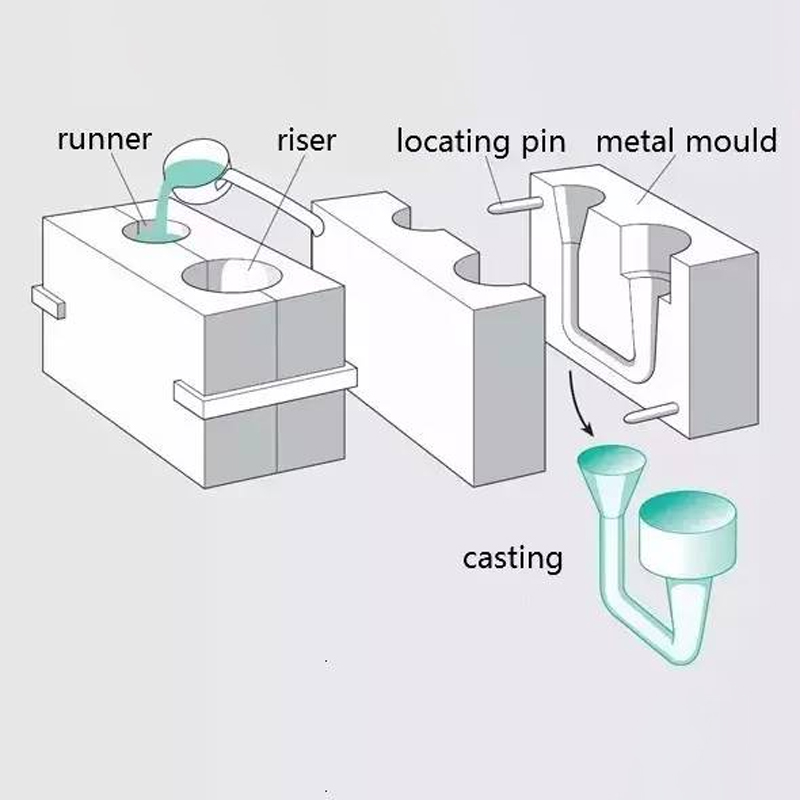

Машина центробежного литья — это специализированное оборудование, предназначенное для получения полых отливок методом вращения формы вокруг своей оси. Металл заливается во вращающуюся форму, и под действием центробежных сил равномерно распределяется по внутренней поверхности, формируя стенку заданной толщины. Этот способ особенно эффективен для изготовления труб, втулок, колец и других осесимметричных деталей.

Главное преимущество такого метода — высокая плотность металла в отливке. Благодаря интенсивному уплотнению расплава в процессе вращения практически исключаются пористость и газовые раковины. Это критически важно для изделий, работающих под давлением или в агрессивных средах, например, в нефтегазовой отрасли или энергетике.

Я наблюдал на нескольких заводах, как стандартные статические формы дают до 15% брака из-за усадочных дефектов, тогда как переход на центробежное литьё снизил этот показатель до 3–4%. Конечно, точные цифры зависят от сплава и конструкции детали, но тенденция очевидна — машина центробежного литья существенно повышает выход годного.

Принцип работы и физические основы процесса

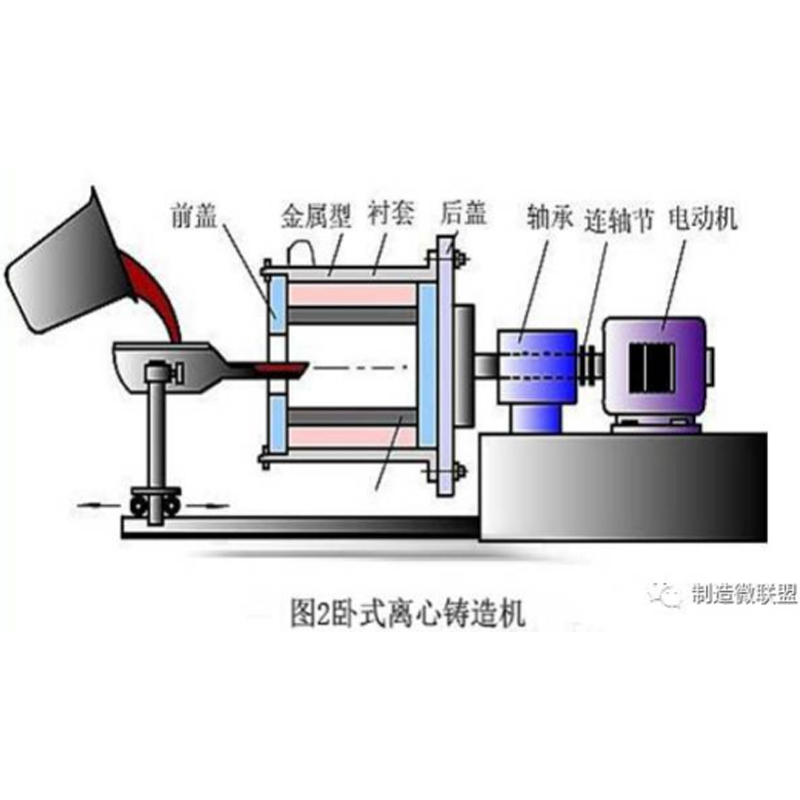

Основа процесса — использование центробежной силы как “невидимого пресса”, который выдавливает металл к стенкам формы. При запуске машины центробежного литья форма (чаще всего металлическая, чугунная или стальная) раскручивается до заданной скорости — от нескольких сотен до нескольких тысяч оборотов в минуту, в зависимости от диаметра и длины отливки.

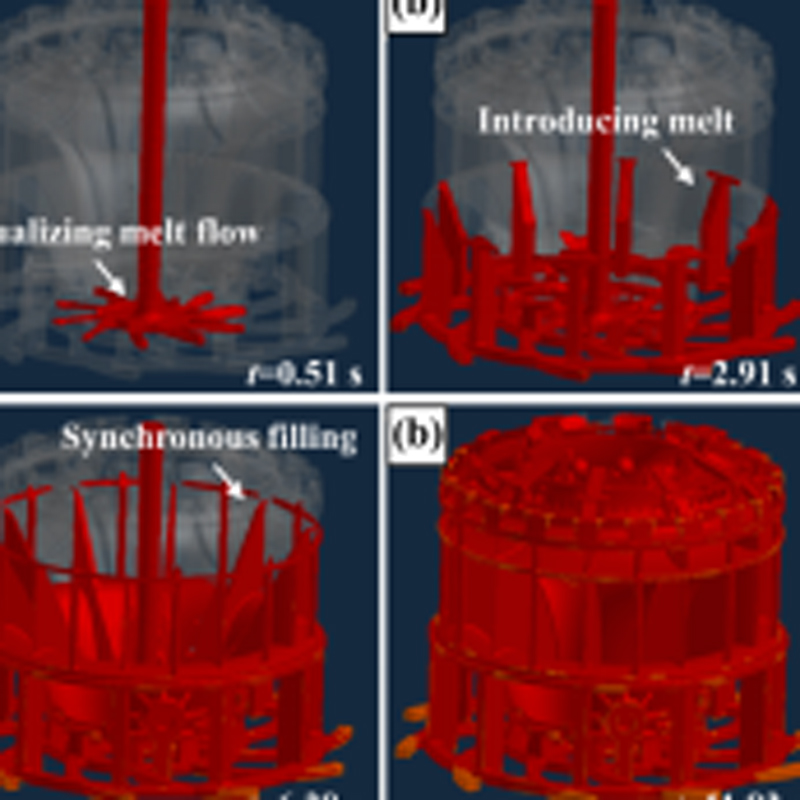

После достижения нужной частоты вращения в форму подаётся расплав. Важно соблюдать синхронность: если металл влить слишком рано, он может разбрызгаться; слишком поздно — начнёт затвердевать на поверхности, что приведёт к неравномерной толщине стенки. Опытные литейщики часто используют временные задержки или автоматические системы дозирования, чтобы минимизировать ошибку.

Формула для расчёта удельной нагрузки (G-фактора): G = (ω² × R) / g, где ω — угловая скорость, R — радиус формы, g — ускорение свободного падения. Рекомендуемые значения G-фактора различаются: для чугуна — 40–80, для стали — 60–100, для цветных сплавов — 15–40. Превышение этих значений может вызвать расслоение металла или деформацию формы.

Типы машин центробежного литья: вертикальные, горизонтальные и модификации

Существует два основных типа установок: горизонтальные и вертикальные. Горизонтальные машины центробежного литья чаще всего используются для длинных изделий — труб, валов, гильз цилиндров. Форма вращается вокруг горизонтальной оси, что обеспечивает хорошую стабильность при больших длинах. Однако требуют больше места по длине цеха.

Вертикальные машины компактнее и подходят для коротких, но широких отливок — например, колец, шайб, дисков. Ось вращения направлена вверх, что позволяет экономить площадь. Но здесь важна точная балансировка, иначе возникают сильные вибрации. На одном из предприятий в Уральском регионе я видел, как из-за перекоса формы пришлось остановить линию на двое суток — ремонт стоил дороже новой оснастки.

Кроме того, есть комбинированные и модульные системы. Например, полуцентробежное литьё, где форма вращается, но не полностью полагается на центробежные силы. Такие решения применяются для сложных конфигураций, где требуется контроль над направлением затекания металла. Выбор зависит от номенклатуры продукции, объёмов выпуска и доступного бюджета.

Оборудование и материалы: от формы до системы управления

Качество отливки напрямую зависит от состояния формы. Для чугуна и стали применяют формы из высокопрочного чугуна с добавлением хрома, никеля или молибдена. Они должны выдерживать термоциклы — нагрев до 800–900 °C и быстрое охлаждение. Срок службы таких форм — от 500 до 2000 отливок, в зависимости от режима эксплуатации и системы охлаждения.

Современные машины центробежного литья оснащаются ЧПУ-системами, которые контролируют скорость вращения, момент заливки, время выдержки и остановки. Это позволяет точно воспроизводить технологический режим и снижает влияние человеческого фактора. На крупных заводах уже внедряют системы с обратной связью по температуре и вибрации — они предупреждают об отклонениях до появления брака.

Не стоит недооценивать и систему охлаждения. Перегрев формы приводит к её деформации и преждевременному износу. Обычно используют водяное охлаждение с каналами внутри формы или внешние喷头. Критично следить за качеством воды — жёсткая вода быстро забивает каналы накипью. Лучше предусмотреть фильтрацию или использовать замкнутый контур с теплообменником.

Применение в промышленности: от труб до нефтедобычи

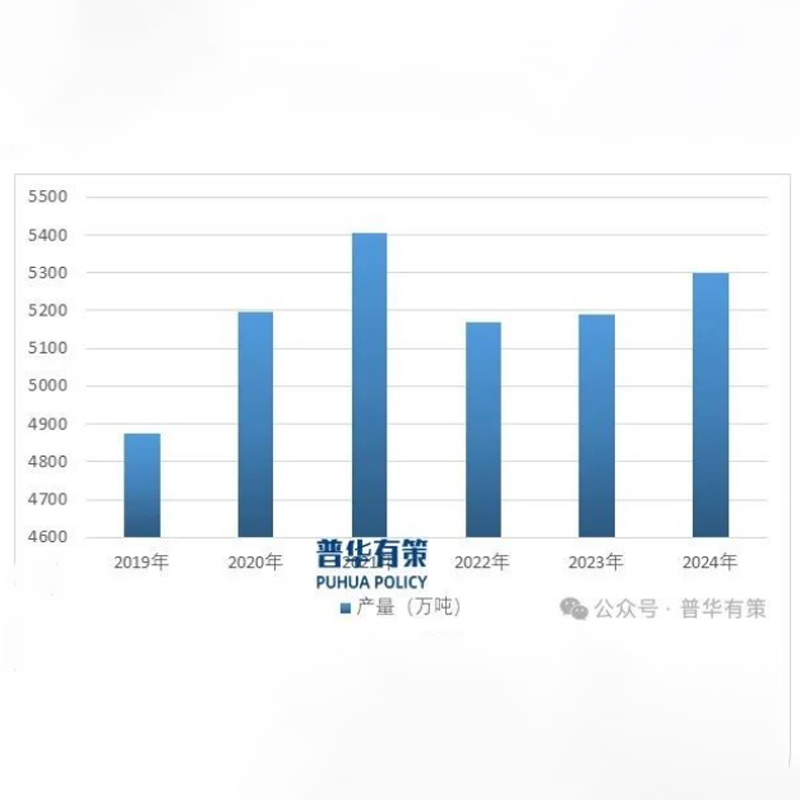

Центробежное литьё широко используется в производстве чугунных и стальных труб для водоснабжения, канализации и теплотрасс. По данным Росстата (2025), около 60% напорных чугунных труб в России изготавливается именно этим методом благодаря высокой прочности и долговечности. Источник: Росстат (2025)

Но сфера применения гораздо шире. Например, в нефтегазовой отрасли таким способом изготавливают заготовки для бурильных труб и бурового инструмента. Компания АО Хоума Фэнлэй Изготовление Трубных Форм, специализирующаяся на литейном оборудовании, поставляет формы и комплектующие для производства бурильных труб, включая усиленные участки и耐磨带. Их клиенты отмечают стабильность геометрии и однородность структуры металла.

Также метод применяется в энергетике — для литья роторов, втулок подшипников, деталей паровых турбин. В машиностроении — для гильз цилиндров, шестерён, муфт. Даже в медицине встречаются импланты, изготовленные по аналогичному принципу, хотя там используют другие сплавы и более строгий контроль качества.

Эксплуатация и обслуживание: советы от практиков

Чтобы машина центробежного литья работала долго и стабильно, нужен регулярный профилактический уход. Каждые 100 часов работы — проверка подшипников, балансировки, состояния привода. Раз в месяц — диагностика системы управления, калибровка датчиков. Я видел случаи, когда из-за игнорирования простых процедур срок службы редуктора сокращался вдвое.

Особое внимание — смазке. Подшипники испытывают высокие нагрузки, поэтому нужна термостойкая смазка с допуском не ниже ISO-L-XCDA 2. Замену проводят строго по графику, а не “по наитию”. Также важно следить за натяжением ремней (в ременных передачах) или состоянием зубчатых соединений.

Если на отливках появляется волнистость или неравномерная толщина, первым делом проверяйте биение формы. Даже 0,1 мм перекоса могут вызвать серьёзные дефекты. Иногда помогает простая переустановка, но если износился посадочный место — потребуется ремонт или замена. Не пытайтесь “подогнать” всё регулировками — это временное решение.

Заключение: почему стоит выбирать проверенные решения

Технология центробежного литья остаётся одним из самых надёжных способов получения качественных полых отливок. Современная машина центробежного литья сочетает в себе механическую точность, контроль параметров и адаптивность к разным материалам. Главное — не экономить на качестве оборудования и оснастки.

АО Хоума Фэнлэй Изготовление Трубных Форм уже много лет поставляет надёжные решения для литейных производств. Их продукция — от чугунных форм до комплектующих для серого чугуна — прошла проверку временем и условиями реального производства. Если вы модернизируете цех или запускаете новую линию, стоит изучить их предложения.

Посмотрите фото оборудования на нашем сайте: https://www.foundrymachinery.ru. Возможно, там найдётся то, что решит ваши производственные задачи.