Как выбрать машина центробежного литья: руководство для покупателей 2025

2025-10-28

Как выбрать машина центробежного литья: руководство для покупателей 2025, Подробное руководство по выбору центробежной литейной машины с учетом производственных задач и бюджета. Анализ технических параметров, скрытых costs владения и практических рекомендаций от специалистов литейного производства.

Ключевые параметры выбора: на что смотреть в первую очередь

Максимальный диаметр отливаемых заготовок определяет габариты оборудования. Для труб 1.5″-15″, которые составляет основу нашего производства в АО Хоума Фэнлэй, достаточно машины с диаметром обработки 400-500 мм. Однако если планируется расширение ассортимента, лучше брать модель с запасом 20-30%. Помню случай, когда экономия на размере привела к необходимости покупки второго станка через полгода.

Диапазон скоростей вращения критически важен для работы с разными сплавами. Чугун требует 600-800 об/мин, тогда как для бронзы достаточно 300-400 об/мин. В современных машинах, подобных нашим 3-метровым центрифугам, реализовано плавное регулирование с точностью ±5 об/мин через частотный преобразователь.

Мощность привода должна учитывать не только рабочие нагрузки, но и пусковые моменты. Мы рекомендуем запас 25-30% от расчетной мощности – это увеличивает срок службы электродвигателя на 40-50% согласно статистике нашего сервисного центра.

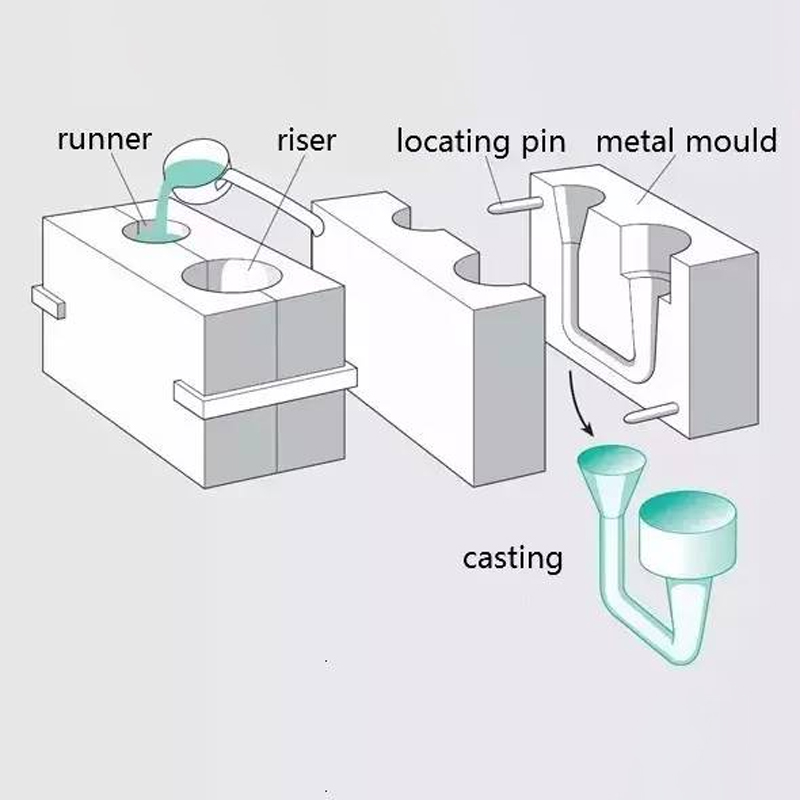

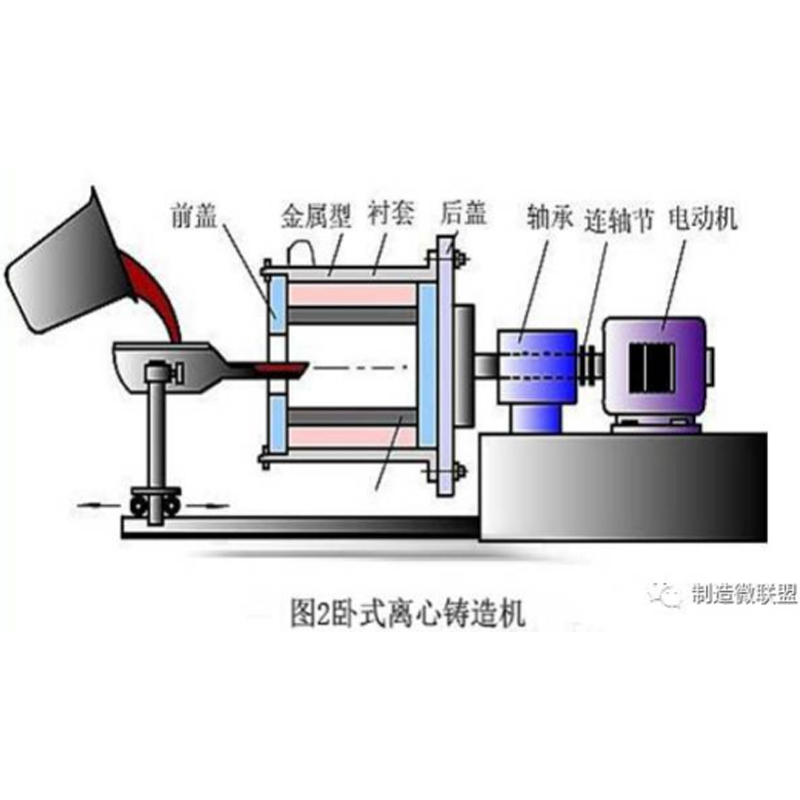

Типы конструкций: плюсы и минусы разных решений

Горизонтальные машины доминируют на рынке оборудования для трубного литья. Их преимущество – равномерное распределение металла по длине отливки. В нашем опыте горизонтальные системы показывают стабильное качество при длине заготовок до 6 метров, что подтверждается актами приемки на предприятии АО Хоума Фэнлэй.

Вертикальные установки подходят для коротких деталей типа втулок или фланцев. Их главный недостаток – неравномерность плотности по высоте отливки, но для изделий с отношением длины к диаметру менее 1.5 это некритично. Мы используем такие машины для производства подшипниковых узлов.

Наклонные (угловые) системы – компромиссный вариант для смешанного производства. При угле наклона 15-30 градусов достигается приемлемое качество как для длинных, так и для коротких отливок. Однако стоимость таких машин на 15-20% выше, а обслуживание сложнее.

Системы управления: от простого к сложному

Релейная автоматика – бюджетное решение для стабильных производственных условий. Подходит для предприятий с квалифицированным персоналом, где не требуется частое перепрограммирование режимов. Мы устанавливаем такие системы на базовые модели для литья стандартных заготовок.

ЧПУ с сенсорным интерфейсом обеспечивает точное воспроизведение технологических процессов. В наших флагманских моделях реализована память на 50 программ литья с возможностью корректировки параметров прямо во время работы. Это особенно важно при переходе между разными марками стали.

Системы мониторинга в реальном времени стали стандартом для современных производств. Датчики вибрации, температуры и давления позволяют предотвращать 80% возможных дефектов. По данным нашего отдела контроля качества, внедрение такой системы снизило брак на 23% за первый год эксплуатации.

Экономические аспекты: считаем полную стоимость владения

Первоначальная инвестиция составляет лишь 40-50% от общих затрат за 5 лет. К скрытым расходам относятся: энергопотребление (15-25%), техобслуживание (10-15%), запчасти (8-12%) и простои (5-10%). Мы разработали калькулятор TCO, доступный на сайте АО Хоума Фэнлэй, который помогает клиентам реалистично оценить бюджет.

Энергоэффективность становится ключевым фактором при высокой стоимости электроэнергии. Современные частотные преобразователи экономят до 30% мощности compared с реостатными регуляторами. В наших машинах мы используем двигатели IE4 класса, что дает дополнительную экономию 5-7%.

Стоимость обслуживания сильно зависит от доступности запчастей. Мы сохраняем на складе 95% позиций для наших машин, что гарантирует поставку запчастей в течение 3-5 рабочих дней. Это критично для непрерывных производств, где простой стоит 15-25 тыс. ₽/час.

Совместимость с существующим оборудованием

Интеграция в технологическую линию требует оценки интерфейсов связи. Наше оборудование поддерживает Profibus, Modbus TCP и OPC UA – наиболее распространенные протоколы в российских цехах. При модернизации старого производства важно проверить совместимость до покупки.

Системы выбивки и транспортировки должны соответствовать габаритам новой машины. Мы столкнулись с ситуацией, когда купленная центрифуга не вписалась в конвейерную систему – пришлось переделывать фундамент с затратами 150 тыс. ₽. Теперь мы обязательно запрашиваем планировку цеха перед поставкой.

Обучение персонала – часто упускаемый фактор. Даже лучшая техника не даст результата без грамотных операторов. Мы включаем в поставку 40-часовой курс обучения на производственной площадке АО Хоума Фэнлэй с отработкой на реальном оборудовании.

Отраслевые особенности применения

Нефтегазовая отрасль требует оборудования для ответственных деталей типа бурильных труб и муфт. Наши машины для этой сферы имеют усиленную конструкцию и систему контроля качества по API Spec Q1. Особое внимание уделяется воспроизводимости параметров от партии к партии.

Металлургические предприятия нуждаются в стойкости к высоким температурам и циклическим нагрузкам. Для валков прокатных станов мы применяем специальные покрытия форм, выдерживающие до 1200°C. Это увеличивает стойкость оснастки в 2-3 раза compared со стандартными решениями.

Общее машиностроение ориентируется на гибкость и быстроту переналадки. В таких случаях мы рекомендуем машины с ЧПУ и быстросъемными узлами – смена оснастки занимает 15-20 минут вместо обычных 2-3 часов. Это подтверждено хронометражем на предприятии в Татарстане.

Перспективные технологии 2025 года

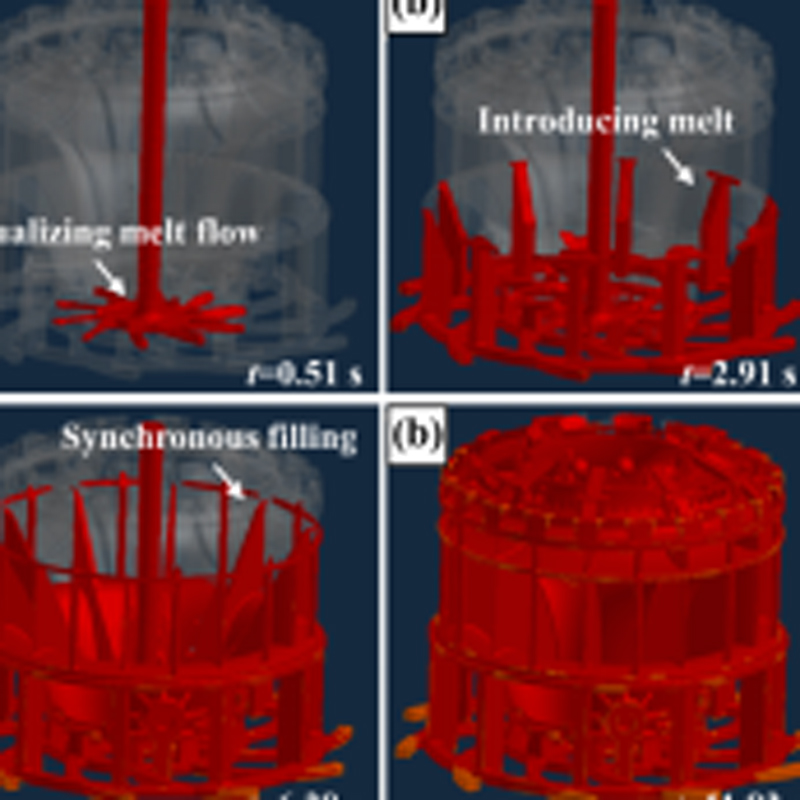

Цифровые двойники позволяют оптимизировать процессы без остановки производства. Мы тестируем систему, которая по данным датчиков строит виртуальную модель и подбирает оптимальные режимы. Пилотный проект на челябинском заводе показал сокращение брака на 18%.

Аддитивные технологии для изготовления форм открывают новые возможности для сложных отливок. Совместно с ЦНИИТМАШ мы разрабатываем гибридную установку, сочетающую 3D-печать песчаных форм и центробежное литье. Это позволит сократить цикл изготовления оснастки с 2 недель до 3 дней.

Системы предиктивного обслуживания на основе AI анализируют вибродиагностику и термические циклы. Наше оборудование нового поколения предупреждает о необходимости замены подшипников за 200-300 часов до выхода из строя, что предотвращает незапланированные простои.

Заключение: основные критерии выбора

Правильно подобранная машина центробежного литья становится надежным активом на 10-15 лет, а ошибка в выборе оборачивается постоянными проблемами и дополнительными затратами. Ключевое – реалистично оценить не только технические параметры, но и эксплуатационные расходы, и возможности интеграции в существующее производство.

По нашему опыту в АО Хоума Фэнлэй, оптимальным является выбор оборудования с 20-25% запасом по мощности и размерам, даже если текущие задачи этого не требуют – практика показывает, что производство всегда развивается, и этот запас окупается за 2-3 года.

Остались вопросы по выбору машины центробежного литья для вашего производства? Посмотрите видео работы нашего оборудования на АО Хоума Фэнлэй Изготовление Трубных Форм или обсудите ваш конкретный случай с нашими технологами – мы поможем избежать типичных ошибок при оснащении литейного цеха.