Моделирование центробежного точного литья крупных титановых сплавов в журнале и анализ усадочных и усадочных дефектов

2025-05-24

Резюме

Магазин из титанового сплава в газовой турбине имеет характеристики большого размера и сложной структуры, и отливка склонна к усадке и дефектам усадочных отверстий после комплексного формования. В данной работе объединены анализ структуры отливки и характеристики процесса центробежного тонкого литья, спроектирована система спирального литья с открытым дном под давлением с соотношением площадей поперечного сечения 1:1,5:2,3 для прямого, поперечного и внутреннего литника. Программное обеспечение ProCAST было использовано для численного моделирования процесса затвердевания заполнения формы, изучения поведения расплава титанового сплава при заполнении формы в условиях низкой центробежной скорости, а также для исследования эволюции скорости твердой фазы в каждой области отливки в процессе затвердевания. Установлено, что усадка и усадочные отверстия в корпусе, как правило, находятся в толстых частях, на поверхности бегунка и в нижнем соединении затвора, в основном из-за недостаточной усадки, гистерезиса теплоотдачи и высокотемпературного влияния нижнего затвора. Характер распределения металлургических дефектов при моделировании литья и испытании отливок сравнивался с помощью рентгенофлуороскопического наблюдения за отливками. На основании этого предложен ряд мер по улучшению процесса, которые имеют важное инженерное значение для последующего высококачественного серийного производства.

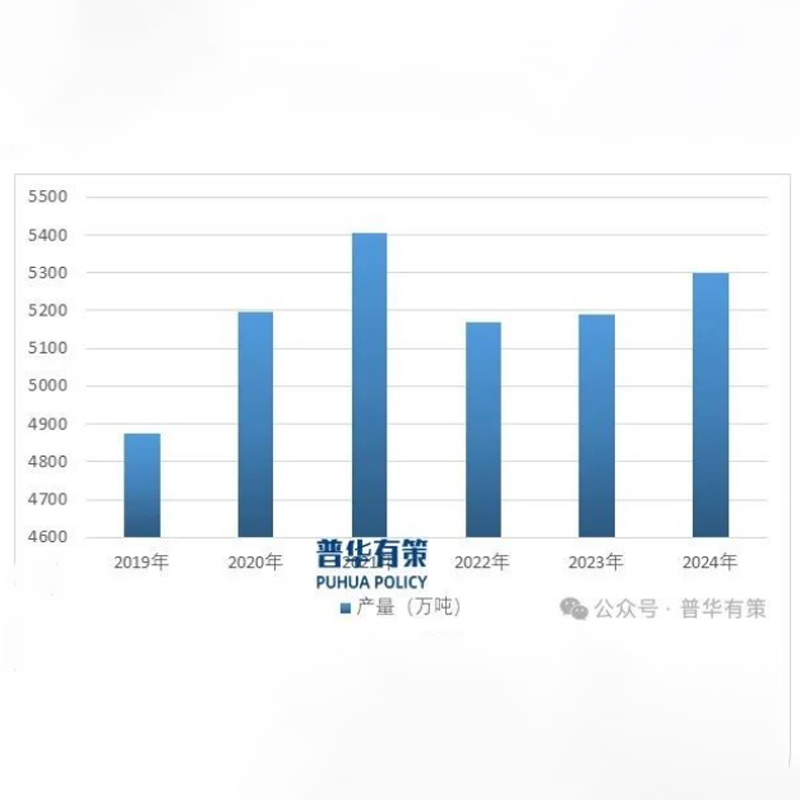

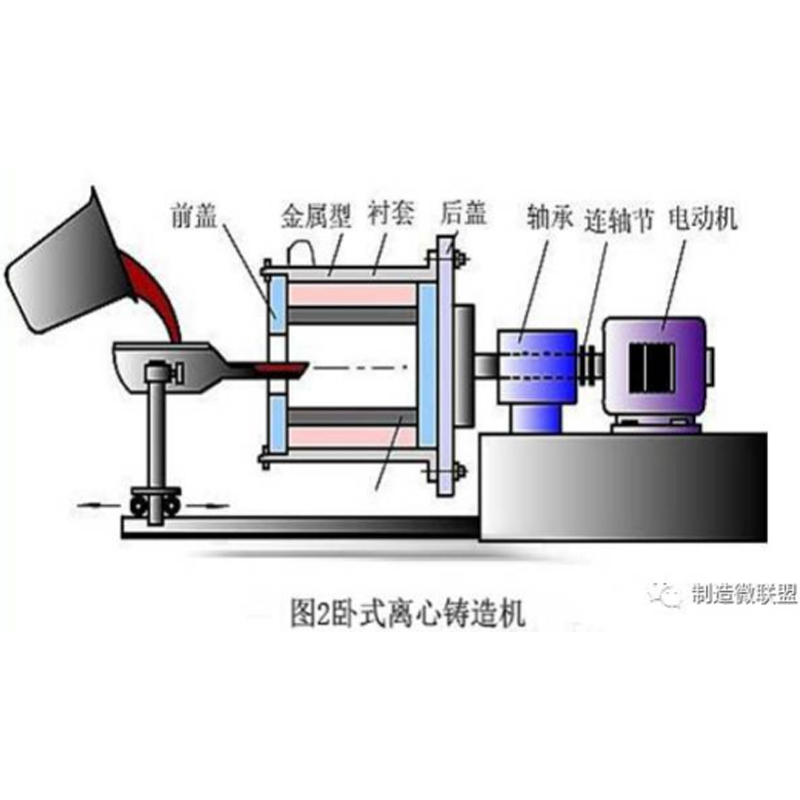

Титановый сплав обладает отличными характеристиками, такими как высокая удельная прочность, и широко используется в различных областях, таких как авиация, аэрокосмическая промышленность и военно-морские суда. За последние два десятилетия, с развитием легких и цельных деталей из титанового сплава, точное литье из титанового сплава показало тенденцию к большим и сложным тонкостенным деталям. Центробежное литье - это своего рода центробежное силовое поле, создаваемое в процессе заливки через вращающееся устройство, заставляющее жидкий металл быстро заполнять узкую полость литейной модели, а увеличение давления заполнения также способствует уменьшению дефектов затвердевания. Таким образом, литье по выплавляемым моделям в сочетании с центробежной технологией является важным средством для производства крупных и сложных отливок из титановых сплавов.

Большое количество исследований показало, что такие дефекты, как пористость, усадка и усадочные отверстия в отливках, могут серьезно повлиять на механические свойства, коррозионную стойкость, усталостную прочность и надежность отливок [6-8]. Основываясь на структурных характеристиках отливок крыльчатки из чистого титана, Нин Чжаошэн и другие разработали систему заливки верхнего литья «четыре части в одной форме», использовали программу конечно-элементного моделирования ProCAST для прогнозирования расположения усадочных и усадочных отверстий в отливках и эффективно устранили дефекты литья после усовершенствования процесса. Ли Фэн и др. смоделировали определенную кольцеобразную отливку из титанового сплава с помощью ProCAST, установили цилиндрический стояк в отливке для компенсации усадки, увеличили высоту среднего бокового стояка на 10 мм и увеличили наклон на 5°, усадочные отверстия в отливке были уменьшены до размера отливки, которую можно было сжать горячим изостатическим давлением. Лу Сулинг и др. использовали гидродинамические испытания для подтверждения полей потока и температуры, полученных с помощью ProCAST, и обнаружили, что увеличение скорости потока при заливке и скорости вращения предотвращает дефекты, вызванные разрывом потока. Кроме того, некоторые исследователи выявили структуру и распределение литейных дефектов в отливках из титановых сплавов с помощью рентгеновской рентгеноскопии, что позволяет оптимизировать процесс для улучшения качества отливок. Это показывает, что стратегия итераций процесса, сочетающая моделирование литья и неразрушающий контроль литья, имеет значительные преимущества с точки зрения снижения затрат и эффективности. Магазин титанового сплава для газовой турбины, содержащий множество опорных плит и сложные поверхности бегунов, в настоящее время представляет собой отливку большой массы и большой высоты, и исследования моделирования и дефектов затвердевания этого типа отливки не были систематически описаны. Разница между малыми и средними отливками, о которой говорилось выше, размер контура и толщина стенки вызвали трудности полного формирования отливок газовых турбин, количество горячих швов и сложность дефектов в проекте, и существует острая необходимость в создании системы заливки для достижения полного заполнения отливок и тщательного анализа распределения горячих швов в процессе заливки.

В данной работе в качестве объекта исследования взята определенная крупная магазинная отливка из титанового сплава для газовых турбин, используется программное обеспечение для численного моделирования Pro-CAST, анализируется механизм образования и закон распределения дефектов усадки отливки путем расчета температурного поля процесса затвердевания отливки, сочетается с металлургическим контролем качества пробной отливки, исследуется взаимосвязь между структурой системы заливки и дефектами, закладывается теоретическая основа для оптимизации общего процесса формирования точного литья данного вида магазинных конструкционных изделий. Теория системы заливки

Объекты и методы исследования

Анализ структуры литья

Структура большого магазина из титанового сплава, выбранного в данной работе, показана на рис. 1. Максимальный размер внешнего контура отливки составляет Φ1 350 мм × 1 000 мм, максимальная толщина стенки - 100 мм, а минимальная толщина стенки - 10 мм. На входном и выходном концах магазина имеется множество толстых кольцевых фланцев, а в разных местах расположены монтажные кулачки, см. рис. 1(b). Внутреннее и внешнее кольца отливки имеют множество опорных пластин, а вес магазина составляет более 600 кг, что является большей высотой и большей массой среди разработанных до сих пор магазинов для точного литья титанового сплава методом расплава.

Рисунок 1 Схема литейной конструкции магазина газовой турбины

Конструктивное исполнение системы заливки и моделирование литья

При проектировании системы литья необходимо учитывать режим заполнения и усадки отливки в соответствии с конструкцией отливки и характеристиками процесса формования. Модель системы литья, построенная в данной работе, показана на рис. 2(a), где фиолетовая часть - корпус отливки, а желтая - система литья. Две торцевые поверхности магазина - это монтажные поверхности газовой турбины, которые являются важными формообразующими поверхностями отливки, но по сравнению с гравитационным литьем центробежное литье имеет некоторые особенности. Это связано с тем, что силовое поле, создаваемое под действием высокоскоростного вращения, представляет собой окружную поверхность, распределенную по радиусу от оси вращения. Поскольку магазин можно представить как вращающуюся отливку, центральная ось отливки обычно используется в качестве центробежной оси, а сама отливка устанавливается в вертикальное положение. Кроме того, отливка внутреннего кольца небольшого участка поверхности открывается вниз, способствуя процессу разгрузки воска оболочки, подвешивания оболочки и сушки. Выбрана система спирального литья с нижним впрыском, соотношение площади поперечного сечения прямого литника, горизонтального литника и внутреннего литника составляет 1:1,5:2,3; образуется открытая система литья, что ускоряет скорость заполнения жидким металлом. Стояки устанавливаются в местах толстых и больших монтажных кромок, толстых и больших площадок, а также в местах, где возможно появление изолированных зон жидкой фазы, например, в углах переходов отливок. Внутренний литник размещается на нижнем конце отливки для синхронизации плавного введения расплава и компенсации усадки толстых и больших монтажных кромок. Опорные стержни размещены сверху и снизу внешнего кольца отливки в качестве усиливающих спиц для повышения жесткости восковой формы и керамической оболочки, для предотвращения размягчения и усадочной деформации, и в то же время могут рассматриваться как поперечный заливочный канал, для увеличения потока расплава и усиления заполнения внутреннего кольца. На основе вышеизложенных конструкторских идей была создана структура литейной системы, показанная на рис. 2, которая облегчает последовательное заполнение и затвердевание крупных и сложных магазинных отливок из титанового сплава.

Отливка была создана с помощью программного обеспечения UG для создания трехмерной цифровой модели, модель была импортирована в программу Pro-CAST для зацепления торцов, построения 20 слоев типовой оболочки и проверки деления сетки корпуса, при этом количество конечно-элементных объемных сеток составило 10 392 648. Модель после зацепления показана на рис. 2(b). Отливка формируется методом центробежного литья, а моделирование литья основано на модуле центробежного литья в Pro-CAST. Материал сплава - ZTC4, материал оболочки - огнеупорная керамика, коэффициент теплообмена между отливкой и оболочкой - 600 Вт/(м2-к). Для общих параметров использовались настройки по умолчанию. В сочетании с опытными и рабочими параметрами титанового сплава, температура предварительного нагрева оболочки установлена на 550 ℃, температура заливки установлена на 1 700 ℃, программа моделирования рассчитала, что объем расплава металлической жидкости составляет 980 кг, а скорость центробежного вращения при заливке составляет 80 об/мин.

Схематическая структура системы заливки литья

(b) Смоделированная схема зацепления

Рис. 2 Схематическая структура системы заливки литья и очертания сетки моделирования

Результаты и анализ

Поведение моделирования литья «форма-заполнение-затвердевание

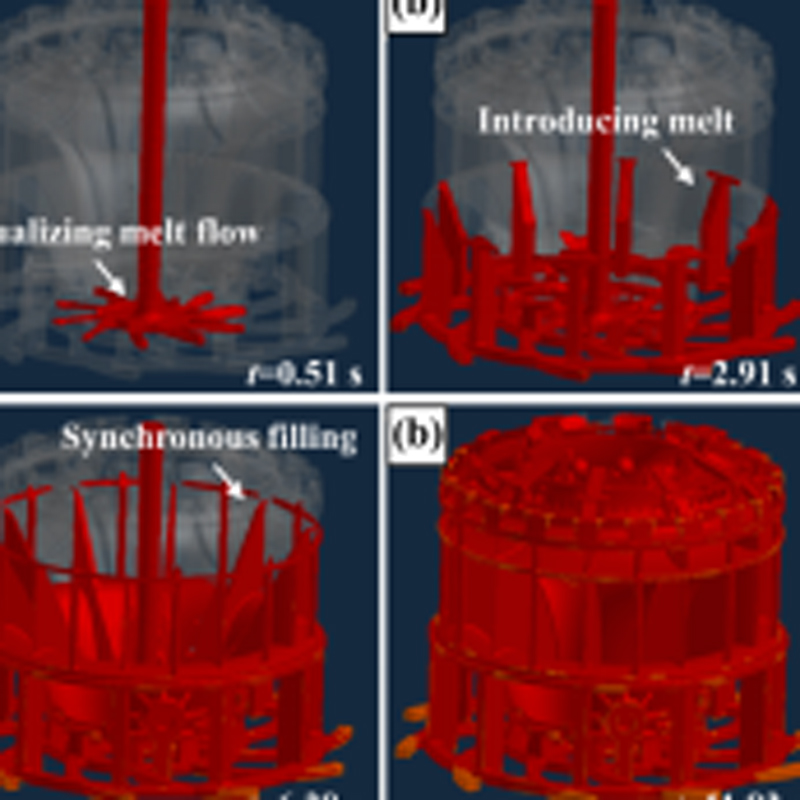

Результаты моделирования поведения расплава при заполнении центробежного литья магазинных отливок приведены на рис. 3. Как показано на рис. 3(a), расплав, заливаемый в прямой канал, быстро достигал конца, а поток расплава равномерно и стабильно распределялся в спиральном поперечном канале, при этом не возникало турбулентности или разбрызгивания расплава. Это объясняется наличием буферной зоны в зоне пересечения прямого и поперечного каналов, которая сдерживает резкое изменение направления движения массы расплава; с другой стороны, кривизна спирального поперечного канала соответствует траектории движения расплава металла в неинерциальной системе координат под действием поля центробежных сил. Когда время заполнения составляет 2,91 с, расплав вводится в область внешнего кольца отливки и начинается заполнение корпуса отливки.

Стоит отметить, что, как видно на рис. 3(b), в это время система заливки днища отливки заполнена расплавом, и не видно явных разрывов и полостей жидкого металла. В отличие от традиционной линейной системы заливки, используемой для крупных отливок из титановых сплавов, структура системы заливки, разработанная в данной статье, обеспечивает насыщение литниковой системы, хотя и задерживает время заполнения корпуса отливки расплавом. Фактически, эта модель может эффективно подавить тенденцию всасывания в зоне отрицательного давления на поверхности высокоскоростного жидкого расплава и уменьшить общее количество газа, образующегося в расплаве.

Как показано на рис. 3(c), жидкий металл проходит через опорную плиту и заполняет внутреннее кольцо отливки за 6,38 с. Жидкий металл равномерно заполняет центр по окружности медленно и плавно. Другими словами, опорная плита может быть использована в качестве литника для заполнения внутреннего кольца в магазинной отливке. В это время, поскольку расплав, поступающий во внутреннее кольцо, находится в синергетическом состоянии, кинетическая энергия и потеря температуры расплава приблизительны, что уменьшает холодную сегрегацию, вызванную сближением расплава во внутреннем кольце. Движение поверхности расплава происходит по поступательной параболической траектории в течение всего процесса заполнения формы. Поле потока заполнения создается от внешнего кольца к центру магазина и от нижней монтажной кромки к верхней монтажной кромке, а движение расплава относительно плавное и текучее, что может способствовать плавному выделению газа в полости.

Рис. 3 Поведение расплава при заполнении магазинных отливок

На рис. 4 показано распределение доли твердой фазы в журнальных отливках на разных стадиях процесса затвердевания. На рис. 4(а) показано распределение твердой фазы на средней стадии затвердевания (t = 21 с), на которой доля твердой фазы в основной части отливки составляет около 40 %. Это означает, что большая часть металлической жидкости все еще находится в жидком состоянии и на стадии затвердевания пасты. На рис. 4(b) показан конец затвердевания (t=91 с), когда основная часть отливки в основном завершила затвердевание. Серая область на рисунке обозначает затвердевшую область, а несерая - еще затвердевшую. Видно, что желтая незатвердевшая область находится в основном в части передачи профиля отливки, а верхняя поверхность отливки близка к полному затвердеванию, что указывает на то, что стояк эффективно передает тепловые соединения толстых и крупных деталей. Кроме того, хотя удельная площадь теплоотдачи малой торцевой поверхности внутреннего кольца магазина больше, площадь незатвердевшей поверхности значительно больше, чем у верхнего торца отливки, что связано с тем, что в данной конфигурации литейной системы расплав вводится с нижнего торца, и расплав, продолжающий проходить через внутренний литник, изменяет локальное температурное поле, что приводит к гистерезису охлаждения и затвердевания.

Рис. 4 Распределение скорости твердой фазы магазинных отливок на разных стадиях затвердевания

Для того чтобы представить четкую картину распределения тепловых узловых зон внутри отливки, на рисунках 4(c)-(e) приведены виды отливки в разрезе и увеличенные виды конкретных мест. Видно, что, как и на общем виде, внутренние и внешние кольцевые поверхности магазина, опорные пластины и монтажные торцы полностью затвердели. На фиг. 3(d) имеется очевидная незатвердевшая область, с одной стороны, это место является толстой и большой передающей частью в структуре, а с другой стороны, площадь теплоотдачи внутренней краевой области также мала, особенно остроугольная структура склонна к накоплению огнеупора во время изготовления оболочки, что снижает эффективность теплопередачи. В результате корень закругленных углов, где соединяются верхняя и нижняя бегущие поверхности магазина, становится зоной окончательного затвердевания отливки, и из-за недостатка подпиточной усадки жидкого металла могут появиться изолированные зоны жидкой фазы, образуя усадочные отверстия больших размеров. На рис. 4(e) показано распределение доли твердой фазы в отливке в зоне соприкосновения внутреннего литника и бегунов магазина. Как видно из рисунка, подавляющее большинство незатвердевших участков находится в месте соединения внутреннего литника и нижнего поперечного лотка литника. С точки зрения заполнения расплавом, литник, передающий перегретый расплав, вызывает повышение температуры в оболочке, в результате чего весь нижний конец отливки находится в относительно высокотемпературной среде. Если в процессе заливки эти детали не будут дополнены жидким металлом, велика вероятность возникновения дефектов усадки и ослабления. Поэтому размер и распределение внутреннего литника должны строго контролироваться, чтобы избежать передачи горячих соединений в тело отливки.

Можно заметить, что толстые части, поверхность перехода бегунка и область соединения с нижней частью литника в магазине титанового сплава газовой турбины все еще находятся в низкотвердом состоянии в конце затвердевания, что можно считать основным местом образования горячих швов, а причины их образования включают гистерезис теплоотдачи и высокотемпературную среду в нижней части. Вместе с процессом затвердевания «переход жидкость-твердое тело» объемное сужение и миграция расплава, вышеуказанные области имеют тенденцию к образованию дефектов усадки и усадочных отверстий, что серьезно влияет на металлургическое качество отливок, удлиняет цикл поставки продукции, а также снижает размерную точность и организационную однородность отливок. Учитывая сложность процесса затвердевания титановых сплавов, расположение усадочных и усадочных отверстий в магазине газовой турбины дополнительно подтверждается в следующем разделе путем совмещения визуализации смоделированных дефектов и результатов рентгеновского контроля тестовых отливок.

Численное моделирование усадки и анализ усадочных дефектов

Центробежное силовое поле в жидком металле усадки физического процесса отличается от общего гравитационного литья, как вертикальной усадки под действием силы тяжести, но и существование центробежной силы радиальный процесс усадки, с центробежной радиус и скорость увеличивается, усадка доминирующая роль от гравитационного поля к центробежной силе поле преобразования. Поэтому распределение дефектов затвердевания при центробежном литье крупных и сложных отливок существенно отличается от традиционного гравитационного литья.

В данной работе критерий Ниямы установлен на 0,9, и получено распределение усадки и усадочных отверстий после затвердевания крупных отливок из титанового сплава для газовых турбин, см. рис. 5. На рис. 5(a) показано общее распределение дефектов в отливке после завершения затвердевания, в котором поровые дефекты составляют 13,68% от общего объема отливки. Как видно из рисунка, усадочные и усадочные отверстия не все распределены по стояку и системе заливки, определенное количество дефектов появилось в верхних и нижних соединительных корнях поверхности бегунов магазинной отливки, толстых и больших бугорках и нижних монтажных кромках отливки, что в основном соответствует анализу на основе диаграммы распределения твердых фракций в предыдущем разделе. Дефектные виды участков отливки приведены на рис. 5(b)-(c), при этом средняя часть внутренней и внешней кольцевых поверхностей магазина практически не имеет дефектов, а участки плиты-заглушки также демонстрируют хорошее металлургическое качество в то же время. На участке отливки видно, что усадочные и усадочные отверстия в магазине расположены в основном в углах переноса на обоих концах отливки. Отливка этого магазина имеет большие размеры и усадку, а внутренняя толстая монтажная кромка обода не удерживает достаточно жидкого металла, чтобы компенсировать усадку отливки при затвердевании. Толщина корня соединительного уголка более чем в три раза превышает соответствующую толщину стенки поверхности бегунка, а толщина толстой бобышки более чем в восемь раз превышает соответствующую толщину стенки отливки. Когда слишком толстая деталь затвердевает от поверхности к внутренней части, толстая область накапливает тепло, медленно отводит тепло, и время затвердевания увеличивается, а тонкостенная область затвердевает раньше толстой области, перекрывая канал подпитки и усадки, так что в дефектной области окончательного затвердевания нет источника подпитки и усадки, и в последующем процессе затвердевания и усадки появляются такие дефекты, как усадочные отверстия.

Рис. 5 Распределение ослабления и усадочных отверстий в отливках из магазина

При традиционном процессе гравитационного литья с донным впрыском скорость заполнения медленная, поле сил при сокращении заполнения равномерное, и отливка обычно имеет только большой диапазон области окончательного затвердевания после заливки. При центробежном литье этого титанового магазина структура отливки имеет большие размеры, система заливки сложная, а объем жидкого металла, необходимого для одноразового формования, чрезвычайно велик, поэтому небольшой эксцентриситет в центробежном процессе может вызвать очень большую инерцию вращения, что может привести к разрыву оболочки и даже к нестабильности оборудования. В отличие от параметров процесса, описанных в литературе, скорость вращения центрифуги при литье магазина газовой турбины установлена на 80 об/мин, а влиянием силы тяжести в процессе литья нельзя пренебречь, и теоретически поле сил усадки можно рассматривать как параболоид по отношению к высоте и радиусу. Нелинейное поле сил заполнения и усадки выдвигает новые требования к конструкции системы заливки, поведение расплава в полости и распределение стояка изменяют температурное поле затвердевания. Поэтому одной из характерных особенностей центробежного тонкого литья больших магазинов является наличие двух областей окончательного затвердевания, расположенных вблизи верхнего стояка и нижнего внутреннего литника. Как показано на рис. 4(c), существующая система литья, при которой заполняются верхние боковые стояки и центральный литник отливки, может фактически оказывать негативное влияние на усадку отливки при подпитке. Поэтому при испытании магазинной отливки из титанового сплава для газовых турбин необходимо соответствующим образом увеличить высоту центрального литника, чтобы обеспечить достаточное давление заполнения для полного заполнения стояков.

Инженерная проверка крупных литых изделий из титанового сплава

На основе оптимизированной структуры литейной системы после объединения восковых форм была подготовлена керамическая оболочка системы поверхностного слоя из оксида иттрия и кремнезема Sol для пробного производства крупных магазинных отливок из титанового сплава. На рис. 6 показаны чертежи и результаты рентгеновского контроля образцов крупного магазинного литья из титанового сплава. Из рис. 6(a) и рис. 6(d) видно, что крупные и сложные отливки из титанового сплава для газовых турбин были полностью сформированы системой заливки, созданной в предыдущем разделе. Как видно из рис. 6(d), по сравнению с рис. 6(c), верхний стояк отливки в основном заполнен после увеличения высоты центрального литника, а небольшая вогнутость вызвана подпиточной усадкой отливки, и корректировка структуры системы заливки способствует улучшению подпиточной усадки отливки. Рентгеновский контроль монтажной кромки внутреннего кольца отливки и закругленного корня верхней и нижней поверхностей бегунка отливки, толстой монтажной кромки и зоны контакта литника с поверхностью бегунка показал, что в неповрежденной заливке появились усадочные отверстия, что в основном совпадало с предсказанным положением при анализе моделирования. Было подсчитано распределение дефектов усадки отливки, всего 22 дефекта, из которых 18 совпали с результатами моделирования, с точностью 81,8 %.

Рис. 6 Объект литья и результаты рентгенографии

Предложения по совершенствованию процесса центробежного точного литья для магазина газовой турбины

Согласно результатам моделирования, для дальнейшего уменьшения или устранения усадочных дефектов внутри магазинной отливки можно увеличить модуль упругости стояков, использовать стояки с параболическим наклоном или метод косого субсидирования, а наклон с наилучшим эффектом субсидирования составляет 7°-9°, чтобы обеспечить последовательное затвердевание отливки и вызвать движение вверх частей горячего соединения [13]. Монтажная кромка утолщается с помощью кольцевого стояка, затем на нее устанавливается стояк с круглой трапецией, и стояки на каждой монтажной кромaке соединяются для обеспечения достаточной усадки металлической жидкости. Внутри толстых и больших монтажных выступов, конца затвердевания после опорной пластины внутренней полости и других горячих соединений размещены косые конические стояки для подпиточной усадки. По результатам рентгеновских испытаний, чтобы уменьшить размер и объем усадочных дефектов, в процессе изготовления оболочки сознательно регулируется местная толщина оболочки для оптимизации условий теплоотдачи расплава. Строго контролируйте равномерность покрытия и распределения песка в процессе изготовления оболочки или используйте более тонкое покрытие оболочки в зоне переноса отливки, чтобы уменьшить тенденцию к локальному перегреву. Используйте более тонкие методы распределения песка для создания однородной структуры оболочки. Для труднодоступных термических соединений, таких как закругленные угловые корни, соединяющие верхнюю и нижнюю поверхности бегунков, в оболочку формы может быть встроен холодный чугун или введены специальные охлаждающие каналы для повышения эффективности отвода тепла.

Заключительные замечания

1.Проанализированы структурные характеристики магазина газовой турбины, разработана система спирального литья с открытым дном под давлением с соотношением площадей поперечного сечения 1:1,5:2,3 для прямого литника, поперечного литника и внутреннего литника, где литник находится в насыщенном расплавом состоянии во время процесса заполнения для предотвращения тенденции к отсосу, а введение опорной планки повышает общую жесткость отливки и уменьшает размерные деформации, и в то же время она рассматривается как поперечный литник для усиления заполнения внутреннего кольца.

2.На основе результатов моделирования ProCAST выявлен закон эволюции скорости твердой фазы во время охлаждения и затвердевания, и обнаружено, что усадочные отверстия в магазине имеют тенденцию образовываться в толстых частях, передаче поверхности бегунка и нижнем соединении литника, что в основном связано с недостаточной усадкой наполнителя, гистерезисом теплоотдачи и влиянием высокой температуры нижнего литника. В сочетании с результатами рентгенографии тестовых отливок точность прогнозирования моделирования дефектов затвердевания достигает 81,8%.

3.Для дальнейшего улучшения металлургического качества магазина газовой турбины из титанового сплава, согласно результатам моделирования и испытаний, есть следующие предложения: увеличить количество модулей внутренних кольцевых стояков или установить припуск на уклон, литье с монтажной стороны кольцевых стояков для утолщения, и разместить стояки с дуговыми трапециевидными формами для усиления подпиточного сужения; соединение верхней и нижней поверхности бегунка округлого корня и других горячих соединений, таких как процесс изготовления оболочки, может быть относительно утончено, и установка встроенного холодного железа или каналов охлаждения для улучшения теплоотдачи. эффективность.