Подшипник редуктора паз: практическое руководство по выбору и обслуживанию

2025-12-12

Выбор и обслуживание подшипник редуктора паз — это задача, от которой напрямую зависит ресурс и надежность всего агрегата. В этой статье, опираясь на многолетний опыт в сфере промышленного оборудования, мы разберем основные типы подшипников, нюансы работы с посадочными местами (пазами), а также дадим практические рекомендации, которые помогут избежать дорогостоящих простоев. Особое внимание уделим тонкостям, о которых часто умалчивают в технической литературе, но которые хорошо известны инженерам на практике.

Конструктивные особенности пазов под подшипники в редукторах

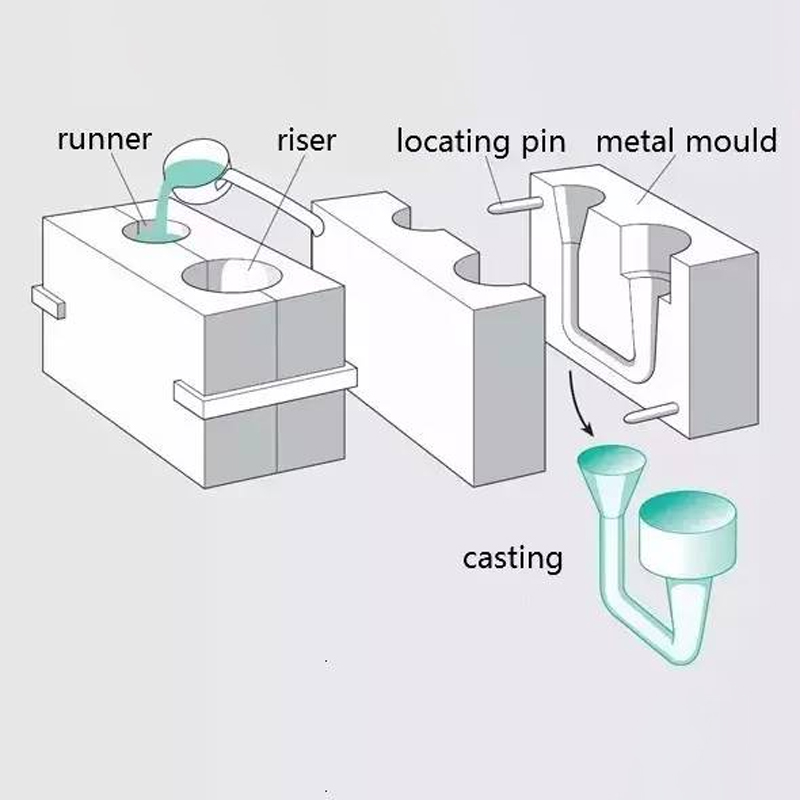

Паз, или посадочное место для подшипника в корпусе или на валу редуктора, — это не просто отверстие. Его геометрия, чистота поверхности и точность размеров формируют основу для долговечной работы узла. Часто можно встретить ситуацию, когда качественный подшипник выходит из строя преждевременно именно из-за дефектов в пазе: конусности, овальности или неправильной шероховатости.

На мой взгляд, ключевым параметром здесь является не только соблюдение номинального размера по чертежу, но и понимание типа посадки. Слишком плотная посадка в паз может привести к заклиниванию внутреннего кольца, а слишком свободная — к провороту и разрушению посадочной поверхности. В промышленных редукторах, особенно тяжелого ряда, часто применяют посадки с натягом, что требует точного теплового расчета при монтаже.

Отдельного упоминания заслуживают разъемные корпуса, где паз формируется двумя половинами. Здесь критически важна соосность и отсутствие «ступеньки» на стыке. Даже незначительное смещение создает дополнительные радиальные нагрузки, которые подшипник не должен воспринимать по своей конструкции. На практике мы не раз сталкивались с повышенным шумом и нагревом, причиной которых была именно эта, на первый взгляд, мелкая неточность.

Основные типы подшипников, применяемых в редукторах

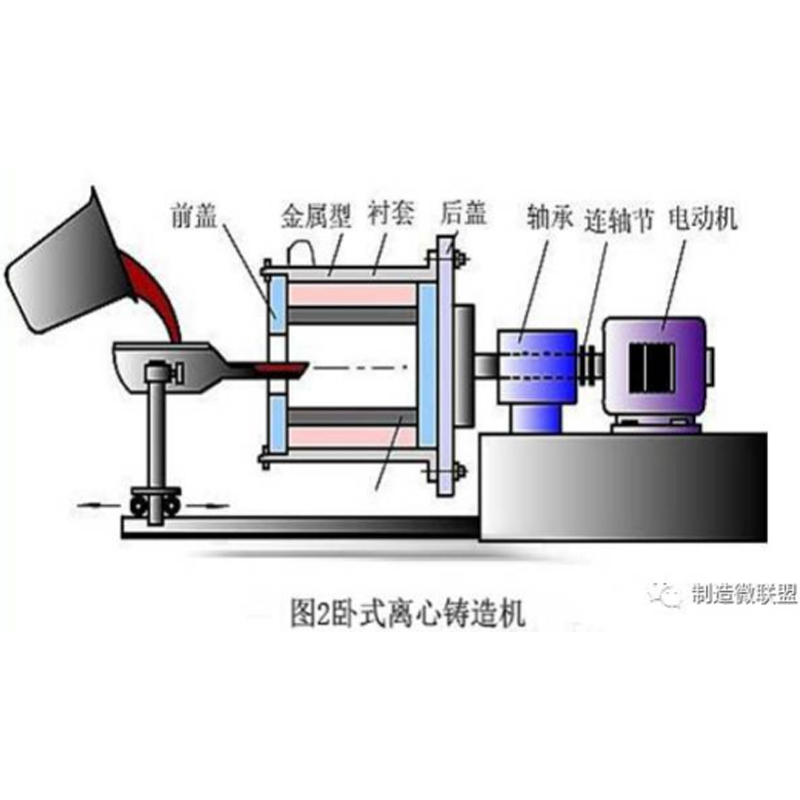

В редукторостроении используется ограниченный набор типов подшипников, каждый из которых решает свою задачу. Шариковые радиальные подшипники хороши для высоких оборотов и умеренных нагрузок, в то время как роликовые (цилиндрические, конические, игольчатые) берут на себя тяжелую радиальную и осевую работу.

Конические роликоподшипники — пожалуй, один из самых распространенных выборов для нагруженных редукторов. Они отлично работают в условиях комбинированной нагрузки. Однако их монтаж — это целое искусство. Требуется очень точная регулировка зазора (натяга), которую, к сожалению, не всегда выполняют корректно. Слишком большой зазор приводит к ударным нагрузкам и разрушению колец, а чрезмерный натяг — к перегреву и задирам.

Скольжения (втулки) тоже находят свое применение, особенно в тихоходных или сильно нагруженных узлах, где важна стойкость к ударным нагрузкам. Их установка в паз требует обеспечения идеальной смазки. Выбор типа зависит от конкретной задачи: скорости, нагрузки, необходимой точности вращения. Универсального решения нет, и слепое копирование применяемых в другом месте решений может привести к проблемам.

Критерии выбора подшипника для конкретного паза

Выбор начинается не с каталога производителя, а с анализа условий эксплуатации и существующего паза. Первый шаг — точное измерение посадочного диаметра, ширины и радиуса галтели паза. Кажется очевидным, но на практике часто используют устаревшие или неверные чертежи, что приводит к заказу неподходящих деталей.

Далее необходимо оценить нагрузочный режим. Статические нагрузки, переменные, ударные — все это диктует выбор серии подшипника (легкая, средняя, тяжелая). Важно также учитывать температурный режим. Например, для редукторов, работающих в условиях цеха горячей прокатки, стандартные подшипники могут не подойти — потребуются термостойкие исполнения или специальные схемы охлаждения паза.

- Размер паза: Измерьте диаметр, ширину, радиус сопряжения. Учтите допуски на посадку.

- Нагрузки: Определите характер (радиальная, осевая, комбинированная) и величину нагрузок.

- Частота вращения: От этого зависит класс точности и тип смазки.

- Условия среды: Наличие пыли, влаги, агрессивных веществ или высоких температур.

Распространенные ошибки при монтаже и замене в паз

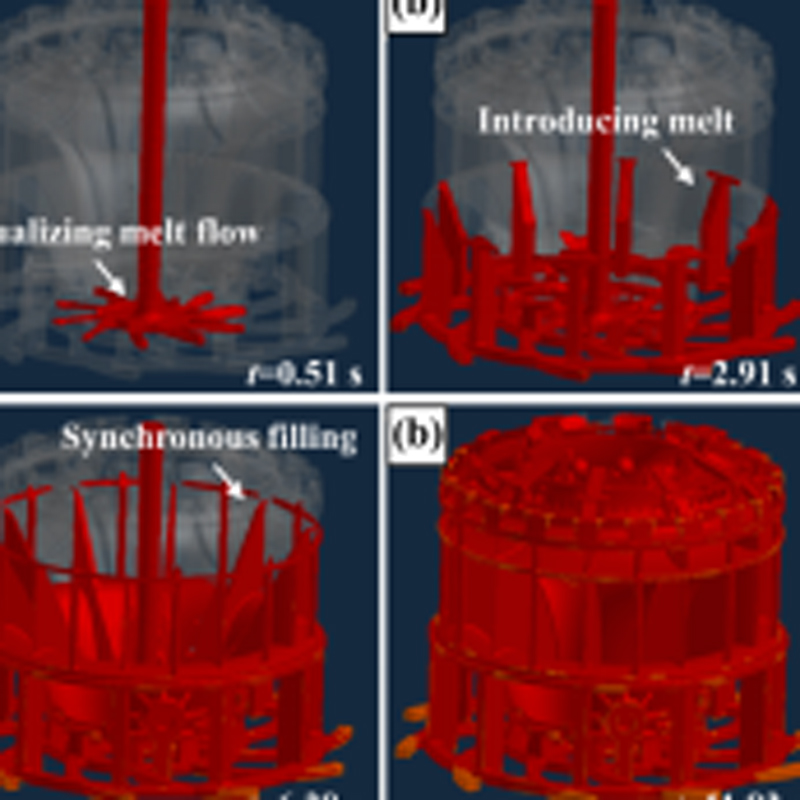

Ошибки монтажа — основная причина преждевременных отказов. Самая типичная — ударный монтаж с помощью молотка и оправки. Это почти гарантированно повреждает тела качения и дорожки качения, создавая микротрещины, которые затем разрастаются. Правильный монтаж — это прессовый или термический (нагрев подшипника в масляной ванне).

Еще один частый промах — загрязнение паза и подшипника при установке. Попадание даже мельчайшей абразивной пыли между телом качения и кольцом работает как абразив, вызывая преждевременный износ. Качественная промывка паза и чистые руки — обязательное условие. Также многие забывают о правильной ориентации подшипников с односторонним стопором (например, упорных) или конических роликоподшипников, которые монтируются строго определенным образом.

С заменой тоже не все просто. Часто при демонтаже старого, прикипевшего подшипника повреждается сам паз. Его затем «проходят» напильником или шабером, что нарушает геометрию. В таких случаях, возможно, стоит рассмотреть восстановление паза наплавкой и последующей механической обработкой, что, однако, требует высокой квалификации. Наши специалисты в АО Хоума Фэнлэй Изготовление Трубных Форм неоднократно сталкивались с подобными кейсами при ремонте крупногабаритного оборудования для металлургии и добычи полезных ископаемых.

Техническое обслуживание и диагностика состояния

Регулярная диагностика позволяет выявить проблему на ранней стадии, избежав катастрофического разрушения. Самый простой, но эффективный метод — акустический контроль. Появление постороннего шума (гула, скрежета, стука) в работе редуктора — это прямой сигнал к проверке подшипниковых узлов.

Термография — более технологичный метод. Перегрев подшипника в пазе четко виден на тепловизоре и говорит о чрезмерном натяге, недостатке смазки или начале разрушения. Также важно контролировать состояние смазки. Загрязненная или отработавшая свой ресурс смазка теряет защитные свойства, что резко увеличивает износ.

Плановое обслуживание должно включать не просто добавку смазки, а ее полную замену с промывкой узла. Периодичность зависит от интенсивности работы. Для редукторов, работающих в режиме 24/7, например, на конвейерных линиях или в составе буровых установок, график обслуживания должен быть особенно строгим. Данные о нормативных сроках можно уточнить в отраслевых стандартах, например, на специализированных порталах, таких как Техэксперт.

Заключение и практические рекомендации

Работа с подшипником редуктора паз — это комплексная задача, где важна каждая деталь: от корректного первоначального выбора типоразмера и класса точности до ювелирной точности при монтаже и дисциплины в обслуживании. Не стоит экономить на качестве компонента и квалификации монтажника — эта «экономия» обернется многократными затратами на ремонт и простой дорогостоящего оборудования.

Теперь, понимая особенности конструкции, выбора и монтажа, вы можете более осознанно подходить к обслуживанию редукторной техники. Главное — помнить, что подшипник и его паз работают как единая система, и надежность определяется самым слабым звеном в ней.

Посмотрите фото нашего оборудования и примеры выполненных проектов по ремонту и поставке узлов на сайте. Если у вас остались вопросы по подбору или вы столкнулись с нестандартной ситуацией — оставьте вопрос в комментариях, мы постараемся помочь, основываясь на нашем практическом опыте в области тяжелого промышленного машиностроения.