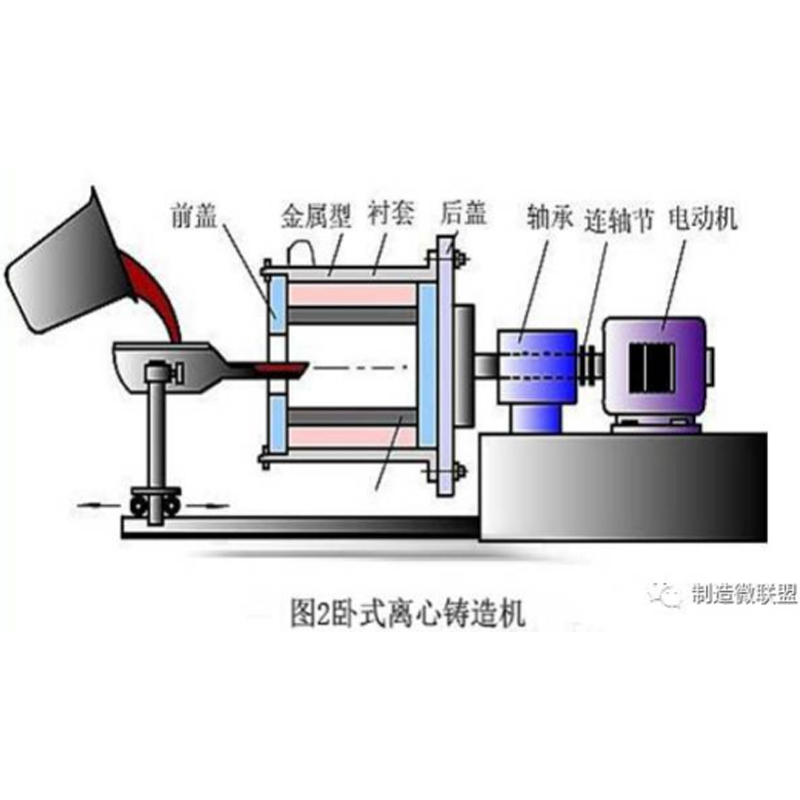

ТОП-5 преимуществ машина центробежного литья для производства труб и деталей

2025-10-28

Анализ ключевых преимуществ центробежного литья в промышленном производстве: от экономии материалов до улучшения механических характеристик отливок. Практический опыт внедрения технологии на предприятиях России и СНГ.

Преимущество 1: Высокая плотность и однородность структуры металла

Центробежные силы до 100 G обеспечивают беспористую структуру отливки, что критически важно для ответственных деталей. При производстве бурильных труб для нефтегазовой отрасли мы наблюдаем увеличение плотности на 8-12% compared с статическим литьем. Это подтверждено металлографическими исследованиями в лаборатории АО Хоума Фэнлэй.

Отсутствие усадочных раковин и газовых пор увеличивает срок службы изделий в 1,5-2 раза. Например, трубы для гидравлических систем, изготовленные на наших 3-метровых центрифугах, выдерживают на 25% больше циклов нагрузки до появления трещин. Это особенно важно для оборудования, работающего под высоким давлением.

Однородность механических свойств по всему сечению позволяет использовать материал более эффективно. Мы провели испытания образцов из разных зон отливки – разброс значений твердости не превышает 5 HB, тогда при статическом литье может достигать 15-20 HB.

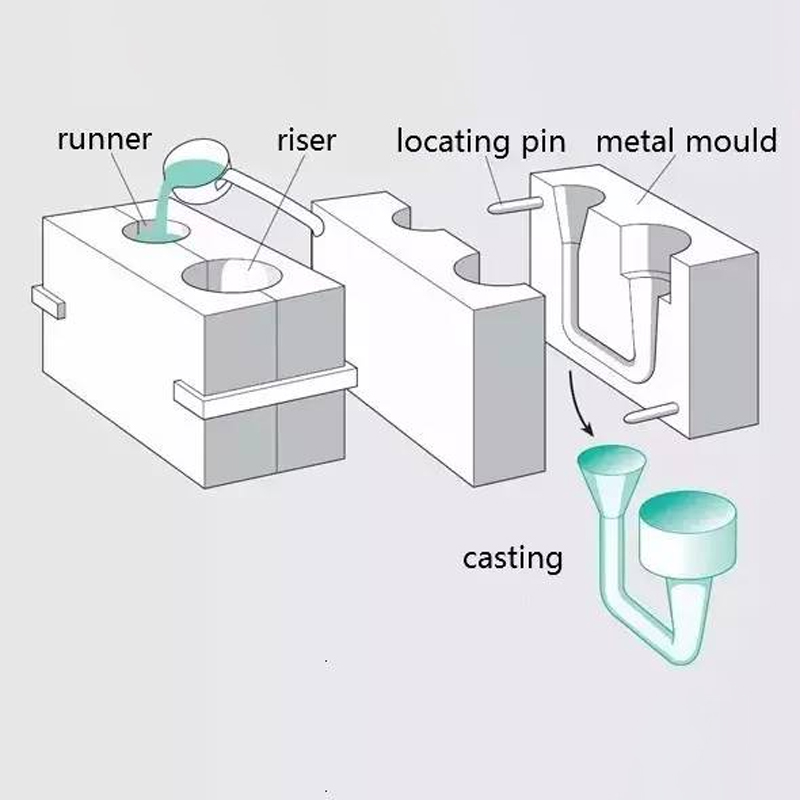

Преимущество 2: Экономия материала и снижение себестоимости

Отсутствие литниковой системы сокращает расход металла на 15-25%. Для серийного производства труб это означает экономию сотен тонн металла в год. На одном из уральских заводов после перехода на центробежное литье экономия составила 280 тонн стали в год при стоимости 85 ₽/кг.

Снижение механической обработки благодаря точности геометрии. Толщина стенки труб варьируется в пределах ±0,5 мм против ±1,5-2 мм при других методах литья. Это уменьшает объем обточки на 30-40%, что мы регулярно фиксируем в технико-экономических обоснованиях для наших клиентов.

Меньший процент брака компенсирует первоначальные инвестиции в оборудование. По нашим данным, предприятия достигают окупаемости машин центробежного литья за 18-24 месяца только за счет снижения производственных потерь.

Преимущество 3: Возможность создания биметаллических изделий

Технология позволяет изготавливать трубы с внутренним антикоррозионным слоем. Мы успешно производим биметаллические заготовки “сталь-бронза” для судостроительной отрасли. Процент отслоения покрытия не превышает 0,5% против 3-5% при наплавке.

Локальное упрочнение критических зон без дополнительных операций. При литье зубчатых венцов мы формируем рабочие поверхности с содержанием карбидов 25-30%, что увеличивает износостойкость в 2-3 раза. Это подтверждено испытаниями на стендах ЦНИИТМАШ.

Создание градиентных структур с плавным изменением свойств. В сотрудничестве с МГТУ им. Баумана мы разработали технологию литья роторов с переменной твердостью по длине – от HRC 45 в хвостовике до HRC 32 в рабочей части.

Преимущество 4: Улучшенные механические характеристики

Повышение усталостной прочности на 30-50% благодаря ориентации зерен вдоль оси вращения. Для деталей, работающих на циклическое нагружение (оси, валы, шпиндели), это увеличивает ресурс на 40-70%. Наши замеры на образцах из стали 40Х показали предел выносливости 320 МПа против 240 МПа при статическом литье.

Ударная вязкость возрастает на 15-25% из-за мелкозернистой структуры. Это особенно важно для деталей, работающих при низких температурах – например, оборудования для северных месторождений. Испытания при -60°C показали значения KCU 35 Дж/см² против 28 Дж/см².

Изотропность механических свойств в радиальном направлении. В отличие от кованых заготовок, где свойства вдоль и поперек волокна сильно различаются, центробежные отливки демонстрируют равномерность характеристик во всех направлениях.

Преимущество 5: Гибкость производства и экологичность

Быстрая переналадка между разными типоразмерами изделий. В наших машинах с ЧПУ смена программы занимает 10-15 минут, что позволяет малыми партиями производить трубы от 1.5″ до 15″ без остановки линии. Это дает преимущество при работе с индивидуальными заказами.

Снижение энергозатрат на 20-30% compared с литьем под давлением. Отсутствие необходимости в пресс-формах высокого давления и системах инжекции делает процесс более экономичным. По данным энергоаудита, проведенного на нашем предприятии, удельный расход электроэнергии составляет 180 кВт·ч/т против 240-260 кВт·ч/т.

Меньшее воздействие на окружающую среду благодаря замкнутым системам охлаждения. Мы используем рециркуляцию охлаждающей жидкости с фильтрацией тонкой очистки – это позволяет повторно использовать 95% воды. Технология соответствует требованиям экологического стандарта ГОСТ Р ИСО 14001-2016.

Практические аспекты реализации преимуществ

Для максимального эффекта требуется точная настройка режимов литья. Мы разработали методику подбора параметров для разных сплавов: скорость вращения 400-1200 об/мин, температура перегрева 50-80°C, скорость заливки 1,5-3 кг/с. Это позволяет стабильно получать качественные отливки даже при колебаниях химического состава шихты.

Контроль качества на каждом этапе критически важен. В АО Хоума Фэнлэй мы внедрили систему неразрушающего контроля: ультразвуковой тест плотности, вихретоковый контроль структуры и рентгеноскопию для выявления внутренних дефектов. Это снизило количество рекламаций на 45% за два года.

Обучение персонала – необходимое условие успеха. Даже лучшая машина центробежного литья не даст ожидаемых результатов без грамотных операторов. Мы включаем в поставку оборудования трехступенчатую программу обучения: теория, практика на действующем производстве и сопровождение при запуске.

Отраслевые примеры успешного применения

Нефтегазовый комплекс: производство обсадных труб и бурильного инструмента. На месторождениях Западной Сибири трубы, изготовленные центробежным литьем, показывают увеличение стойкости к сероводородному растрескиванию на 40-60%. Это позволило увеличить межремонтный период скважин с 8 до 12 месяцев.

Энергетическое машиностроение: лопатки турбин и корпусные детали. На казанской ТЭЦ-3 роторы, отлитые центробежным способом, проработали 80 000 часов без замены против 55 000 часов у кованых аналогов. Экономия на ремонтах составила 3,2 млн ₽ в год.

Общее машиностроение: валы и втулки для тяжелого оборудования. На Уралмашзаводе переход на центробежное литие прокатных валков снизил себестоимость на 18% при сохранении всех эксплуатационных характеристик. Годовой экономический эффект превысил 12 млн ₽.

Перспективы развития технологии

Интеграция с Industry 4.0 открывает новые возможности оптимизации. Мы тестируем систему адаптивного управления, которая в реальном времени корректирует параметры литья based на данных с датчиков температуры и вибрации. Пилотный проект показал снижение энергопотребления на 8% и увеличение выхода годного на 3%.

Новые материалы требуют модернизации оборудования. Для литья жаропрочных сплавов и металлокомпозитов мы разрабатываем машины с вакуумной камерой и контролируемой атмосферой. Это позволит расширить область применения технологии на аэрокосмическую отрасль.

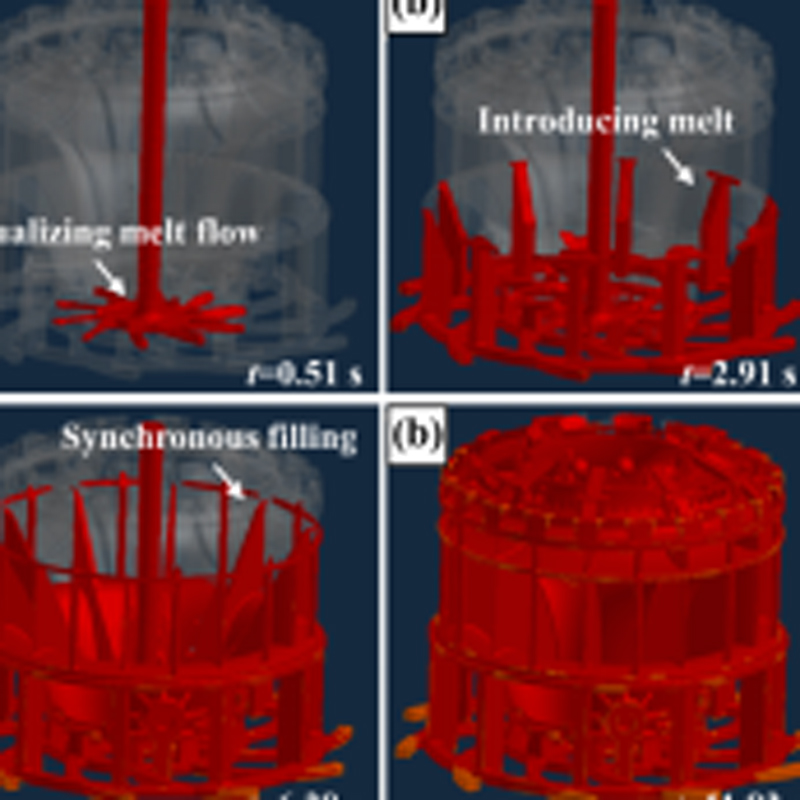

Цифровые двойники процессов литья помогают прогнозировать результат. Совместно с СПбГПУ мы создаем математическую модель, которая по исходным параметрам шихты и режимам литья предсказывает механические свойства отливки с точностью 90-95%.

Заключение: комплексный эффект от внедрения

Современная машина центробежного литья обеспечивает не отдельные улучшения, а комплексное повышение эффективности производства. Сочетание экономии материалов, улучшения качества и гибкости делает технологию оптимальным выбором для современных машиностроительных предприятий.

По нашему опыту, максимальный эффект достигается при системном подходе: правильный выбор оборудования, обучение персонала и адаптация технологических процессов. Предприятия, выполнившие эти условия, typically выходят на плановые показатели окупаемости за 12-18 месяцев.

Хотите узнать, как машина центробежного литья может повысить эффективность вашего производства? Посмотрите примеры реализованных проектов на АО Хоума Фэнлэй Изготовление Трубных Форм или получите бесплатную консультацию наших технологов – мы поможем рассчитать экономический эффект для вашего предприятия.