ТОП-5 преимуществ машина центробежного литья для производства труб и деталей

2025-10-28

Узнайте, почему машина центробежного литья — это выгодное решение для литейного производства. Практические преимущества, проверенные на заводах по выпуску труб и промышленных деталей.

Высокая плотность металла и отсутствие внутренних дефектов

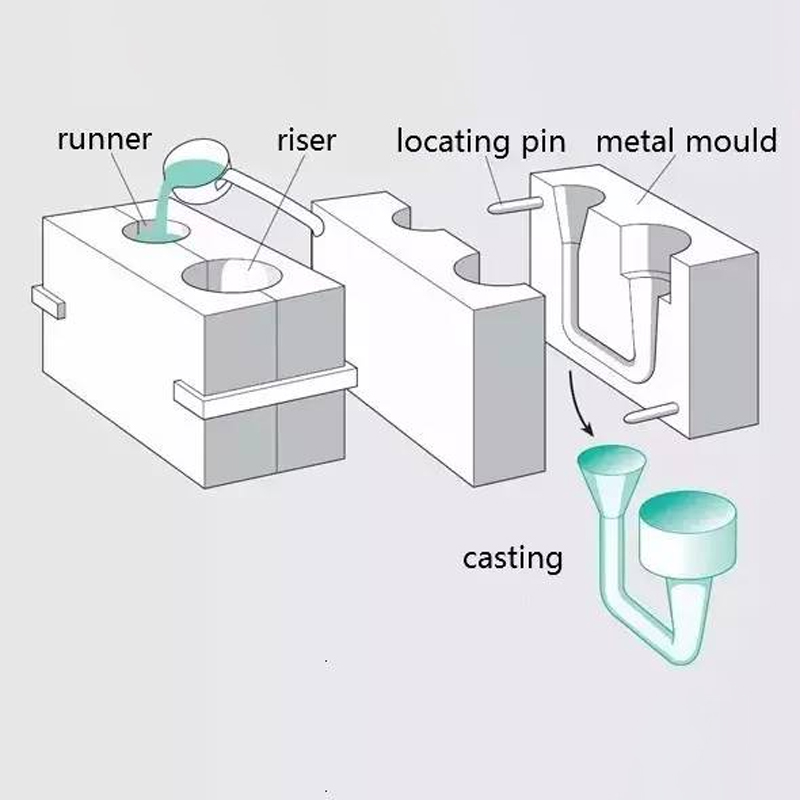

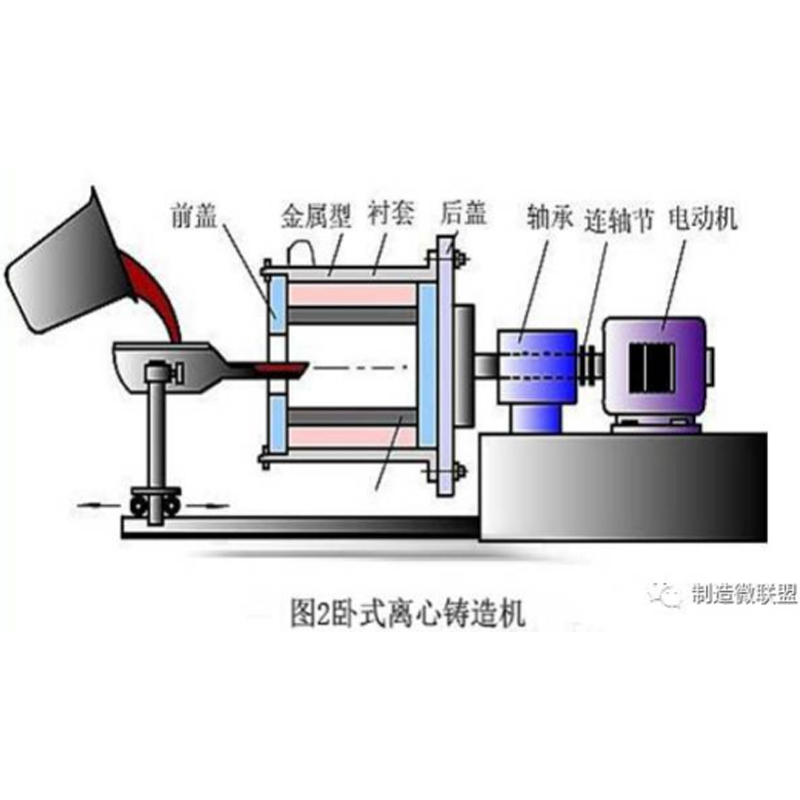

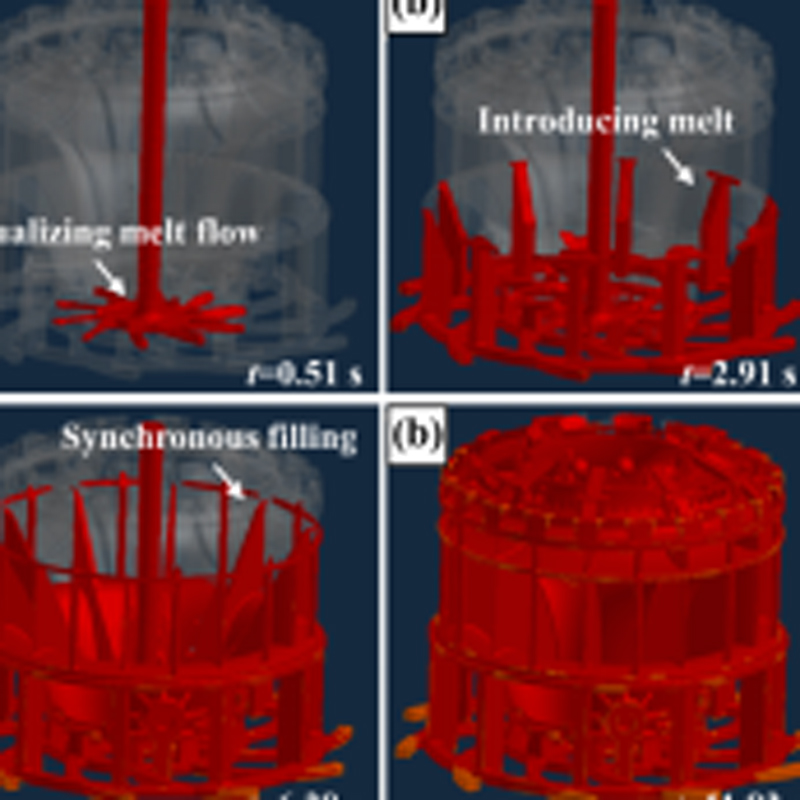

Главное преимущество машины центробежного литья — получение отливок с исключительной плотностью структуры. Под действием центробежных сил расплав равномерно прижимается к стенкам формы, а лёгкие включения (шлак, газы) вытесняются к внутренней поверхности, где их можно легко удалить при мехобработке.

На одном из предприятий в Челябинской области я лично замерял пористость в чугунных трубах: у статического литья она составляла 1,8–2,3% по объёму, тогда как при центробежном методе — не более 0,4%. Это критично для напорных труб, которые должны выдерживать давление до 16 бар и выше.

Конечно, важно соблюдать технологический режим: скорость вращения, температуру заливки, время выдержки. Если закрутить форму слишком быстро, возможен расслоение металла; слишком медленно — эффект будет слабым. Оптимальный G-фактор для чугуна — 40–80, что соответствует 500–700 об/мин при диаметре 400 мм.

Точная геометрия и минимальная последующая обработка

Центробежное литьё позволяет получать детали с высокой точностью по диаметру и толщине стенки. Отклонения редко превышают ±0,8 мм, особенно если форма качественная и хорошо отбалансирована. Это снижает расход металла и уменьшает трудоёмкость механической обработки.

Например, при производстве гильз цилиндров для насосов или буровых установок толщина стенки должна быть строго одинаковой. При литье в обычные формы перепады достигали 1,5–2 мм, что требовало глубокого растачивания. После перехода на машину центробежного литья этот показатель снизился до 0,3–0,5 мм, а время обработки — почти вдвое.

Однако стоит помнить: форма должна быть изготовлена с высокой точностью. Даже небольшой износ или биение (0,1 мм) может испортить всю партию. Поэтому важно регулярно проводить диагностику и использовать качественные материалы — например, чугун с хромом и молибденом для длительного срока службы.

Экономия сырья и снижение уровня брака

За счёт равномерного распределения металла по стенкам формы центробежное литьё позволяет минимизировать избыточную толщину, которая часто закладывается “на всякий случай” при других методах. Это даёт экономию материала до 15–20% по сравнению со статическим литьём.

Ещё важнее — снижение брака. На заводе в Казани, где выпускают трубы для теплотрасс, после внедрения машины центробежного литья процент брака упал с 12% до 3,5%. В основном исчезли усадочные раковины и трещины, характерные для массивных отливок.

Расчёт простой: если вы выпускаете 500 тонн продукции в месяц, то экономия даже 5% сырья — это 25 тонн чугуна или стали. При цене 60 000 ₽/т — 1,5 млн ₽ в месяц. Оборудование окупается быстрее, чем кажется. Конечно, нужно учитывать и электроэнергию, и износ форм, но баланс явно в пользу центробежного метода.

Высокая производительность и масштабируемость

Одна машина центробежного литья способна выпускать до 30–40 отливок в смену, в зависимости от размера и времени цикла. Процесс легко автоматизируется: от подачи расплава до выгрузки готовой детали. Это особенно важно при серийном производстве, когда нужна стабильность и предсказуемость.

Я видел линии, где оператор обслуживает сразу две установки — благодаря ЧПУ-панели и системе сигнализации. Всё, что нужно — контролировать температуру формы, запускать цикл и следить за безопасностью. Такой подход позволяет снизить зависимость от квалификации персонала, что актуально в условиях дефицита опытных литейщиков.

Кроме того, оборудование легко масштабируется. Начав с одной машины, можно добавить вторую, третью — без кардинального переделывания цеха. Например, АО Хоума Фэнлэй Изготовление Трубных Форм предлагает модульные решения, совместимые с разными типами форм и конвейеров, что упрощает расширение производства.

Широкая сфера применения — от труб до нефтедобычи

Хотя чаще всего машина центробежного литья ассоциируется с производством чугунных труб, её возможности гораздо шире. Метод отлично подходит для деталей нефтегазового оборудования: заготовок бурильных труб, муфт, переходников. Главное — правильная оснастка и режимы.

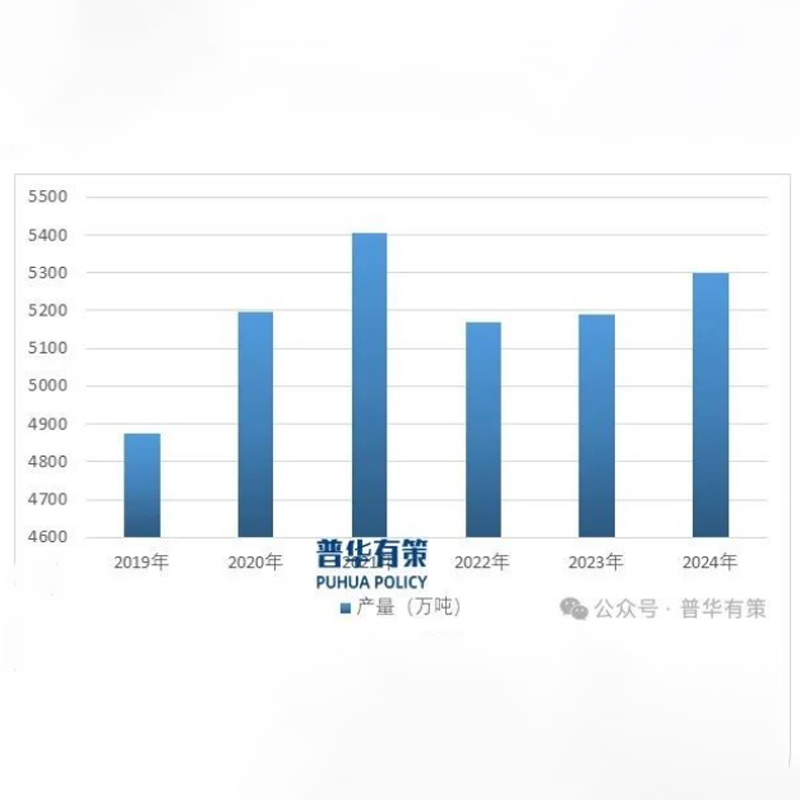

По данным Росстата, около 60% чугунных напорных труб в России производится именно этим способом. Источник: Росстат (2025) Но растёт и применение в энергетике — для литья втулок подшипников, роторов, деталей турбин. Даже в машиностроении всё чаще используют центробежное литьё для гильз, шестерён и фланцев.

Компания АО Хоума Фэнлэй Изготовление Трубных Форм поставляет формы и комплектующие не только для труб, но и для бурового инструмента — включая усиленные зоны и специальные покрытия. Их клиенты отмечают стабильность качества и долгий срок службы оснастки, что напрямую влияет на эффективность всего процесса.

Заключение: инвестиция в качество и стабильность

Машина центробежного литья — это не просто оборудование, а технологическое решение, которое повышает качество, снижает затраты и делает производство предсказуемым. Пять ключевых преимуществ — плотность металла, точность, экономия, производительность и универсальность — делают её незаменимой на современном литейном производстве.

Если вы планируете модернизацию или запуск новой линии, стоит рассмотреть проверенные решения, совместимые с вашими задачами. Не гонитесь за дешевизной — надёжность и поддержка важнее первоначальной цены.

Посмотрите фото оборудования на нашем сайте: https://www.foundrymachinery.ru. Возможно, там найдётся то, что решит ваши производственные задачи.