Центробежная литейная машина: принцип работы, виды и применение в промышленности

2026-01-09

Подробное руководство по центробежная литейная машина: от основ технологии до выбора оборудования для вашего производства. Узнайте, как работает центробежное литье, какие типы машин существуют и где они применяются в современной промышленности.

Принцип работы центробежного литья: физика процесса

Когда я впервые увидел работу центробежной литейной машины лет десять назад, меня поразила элегантность решения. В основе технологии лежит простая, но эффективная физическая концепция: расплавленный металл заливается во вращающуюся форму, где центробежная сила равномерно распределяет его по внутренней поверхности. Это создаёт плотную, однородную структуру отливки без раковин и пустот, которые часто возникают при традиционном статическом литье.

Важно понимать, что процесс зависит от нескольких ключевых параметров. Скорость вращения формы, пожалуй, самый критический из них. Она рассчитывается индивидуально для каждого типа отливки, её размера и используемого сплава. Слишком низкая скорость приведёт к неполному заполнению формы, а чрезмерная – к возникновению напряжений и даже разрыву отливки. В моей практике был случай с чугунной гильзой, где пришлось экспериментально подбирать обороты, пока не добились идеальной толщины стенки.

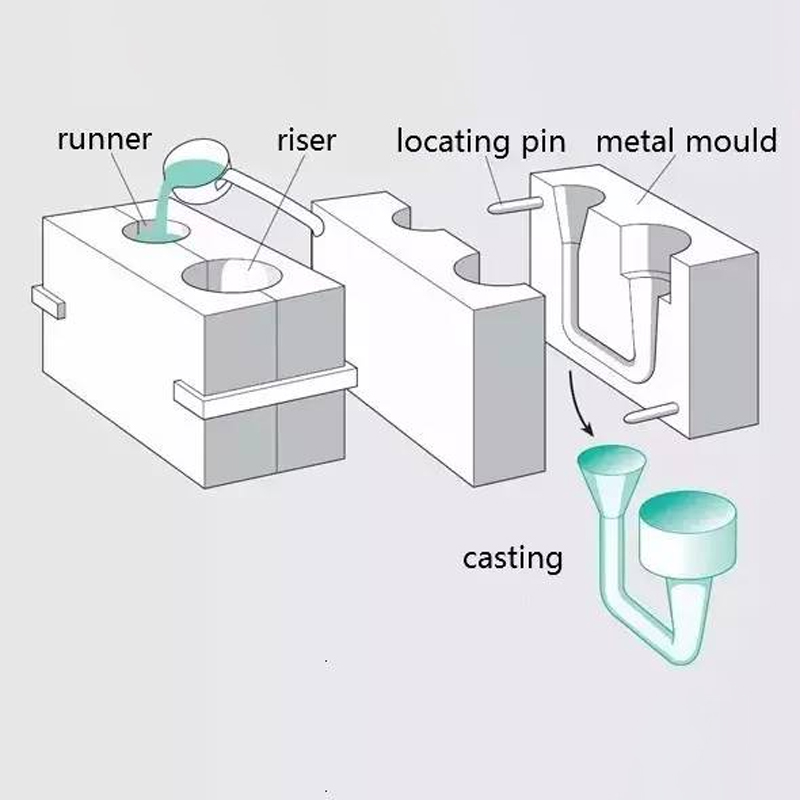

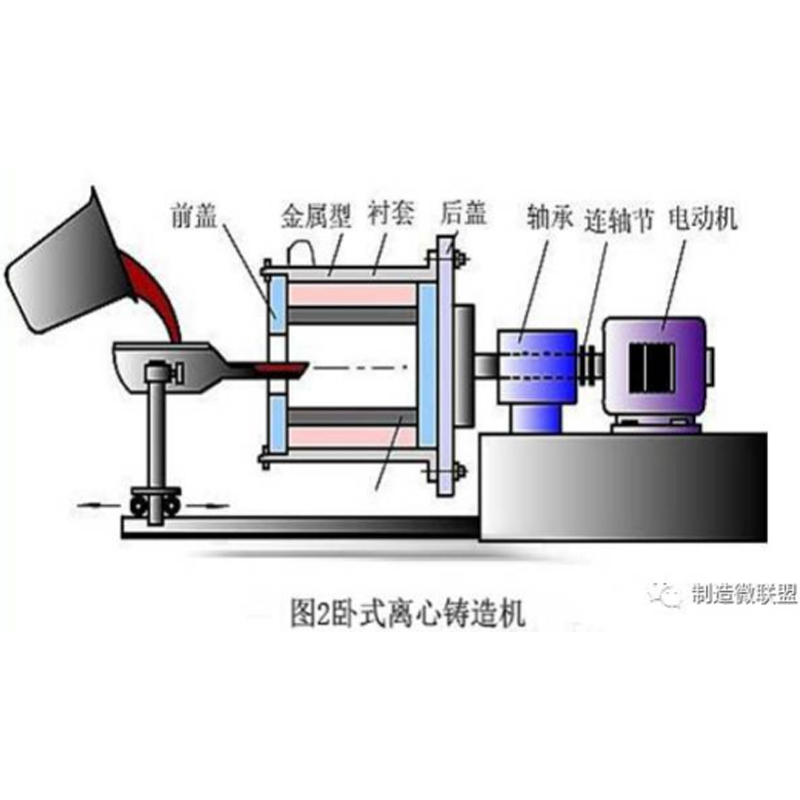

Сама форма, или опока, обычно изготавливается из жаропрочной стали или чугуна и может иметь горизонтальную или вертикальную ось вращения. Горизонтальные машины чаще применяют для длинных цилиндрических деталей, например, труб или валков. Вертикальные же подходят для деталей меньшей длины, но большего диаметра – дисков, фланцев, колец. Кстати, подготовка формы – это отдельное искусство. На неё наносят специальное покрытие, которое не только облегчает выемку готовой отливки, но и влияет на качество её поверхности.

Основные виды центробежных литейных машин и их особенности

На рынке представлено несколько типов машин, и выбор зависит от специфики вашего производства. Горизонтальные центробежные машины – это классика для отливки труб и цилиндров. Их конструкция относительно проста, обслуживание интуитивно понятно, а надёжность проверена десятилетиями. Однако они требуют много производственной площади. Если цех тесный, стоит рассмотреть вертикальные модели.

Вертикальные машины компактнее, но у них есть своя особенность: распределение металла под действием силы тяжести немного иное, что может приводить к небольшому утолщению в нижней части отливки. Для многих деталей это некритично, но для ответственных изделий с жёсткими допусками приходится вносить поправки в конструкцию формы. Также существуют машины с наклонной осью вращения – это своего рода компромиссный вариант.

Современный тренд – это автоматизация. Полуавтоматические и автоматические линии, где загрузка шихты, заливка металла, охлаждение и выбивка отливки объединены в единый цикл. Такое оборудование значительно повышает производительность и стабильность качества, но требует серьёзных капиталовложений и квалифицированного персонала для настройки. Для мелкосерийного производства или мастерской часто логичнее начать с проверенной ручной или полуавтоматической модели.

- Горизонтальные машины: Идеальны для труб, втулок, длинных цилиндров. Высокая равномерность стенки.

- Вертикальные машины: Подходят для дисков, колец, фланцев. Экономят площадь цеха.

- Автоматизированные линии: Максимальная производительность для крупносерийного производства.

Ключевые области применения в современной промышленности

Сфера применения центробежного литья шире, чем кажется на первый взгляд. Конечно, первое, что приходит в голову – это трубы. Чугунные и стальные водопроводные, канализационные трубы, изготовленные этим методом, отличаются выдающейся долговечностью и равнопрочностью по всей длине. Однако технология незаменима и там, где требуется особая плотность и износостойкость.

В машиностроении центробежным способом отливают гильзы цилиндров двигателей, втулки, валки прокатных станов, корпуса подшипников. В нефтегазовой отрасли – обечайки, фланцы, элементы бурового оборудования. Мне доводилось видеть, как для одного из месторождений в Западной Сибири изготавливали крупногабаритные детали насосно-компрессорных труб именно на мощной центробежной установке. Требования к материалу были исключительно высокими из-за агрессивной среды.

Отдельно стоит отметить производство заготовок для последующей механической обработки. Отливка, полученная центробежным методом, имеет мелкозернистую структуру и минимальную пористость. Это означает, что при токарной или фрезерной обработке инструмент изнашивается медленнее, а сама деталь ведёт себя предсказуемо, без внутренних дефектов. Для ответственных деталей станков, турбин или тяжелого горного оборудования это критически важно. Иными словами, там, где важна не форма, а внутреннее качество металла, эта технология вне конкуренции.

На что обратить внимание при выборе оборудования: практические советы

Выбор конкретной модели – задача, которую нельзя сводить только к сравнению технических характеристик из каталога. Начните с чёткого определения номенклатуры и объёмов производства. Какие именно детали вы планируете отливать? Их максимальные и минимальные габариты, вес, используемые сплавы? Ответы на эти вопросы сузят круг поиска. Не гонитесь за универсальностью – машина, «заточенная» под ваш основной типоразмер, будет работать эффективнее.

Обратите пристальное внимание на систему управления и возможность интеграции в существующую технологическую цепочку. Старая добрая релейная логика надёжна, но современный частотно-регулируемый привод (ЧРП) позволяет плавно и точно настраивать скорость вращения, что напрямую влияет на качество. Уточните, возможен ли экспорт данных о циклах для системы учёта или предиктивного обслуживания. Это уже вопрос не сегодняшнего, а завтрашнего дня.

И пожалуй, самый важный, но часто упускаемый из виду аспект – это сервис и доступность запчастей. Узнайте, есть ли у поставщика сервисные инженеры в вашем регионе, какова средняя скорость реагирования на вызов, насколько быстро можно получить сменные подшипниковые узлы, нагревательные элементы или элементы системы охлаждения. Простой дорогостоящего оборудования из-за ожидания простой детали из-за рубежа может обернуться огромными убытками. Стоит поинтересоваться, какие российские предприятия уже используют подобные машины и какой у них опыт эксплуатации. Информация от коллег-практиков часто ценнее всех рекламных буклетов.

Техническое обслуживание и повышение эффективности работы

Регулярное и грамотное обслуживание – залог долгой и бесперебойной работы любой центробежной литейной машины. Основа основ – это контроль состояния опорных узлов и подшипников. Вибрация, посторонний шум, нагрев корпуса подшипника – первые признаки проблемы. Смазку нужно проводить строго по регламенту и только рекомендованными материалами. Однажды на одном из заводов мне пришлось разбираться с частым выходом из строя подшипников. Оказалось, цех использовал более дешёвую, но не термостойкую смазку, которая просто вытекала при рабочей температуре.

Система охлаждения формы также требует внимания. Забитые каналы или неэффективная работа теплообменника приводят к увеличению времени цикла и неравномерному охлаждению отливки, что чревато короблением или трещинами. Раз в квартал имеет смысл проводить полную промывку системы. Не забудьте и про механизм привода формы – проверять натяжение ремней (если они есть) или состояние зубчатой передачи.

Повысить общую эффективность (ОЕЕ) помогает не только обслуживание, но и оптимизация самого процесса. Анализ данных – ваш лучший помощник. Фиксируйте параметры каждого цикла: температуру заливки, скорость вращения, время охлаждения, количество брака. Со временем вы выявите оптимальные режимы для каждого типа деталей и сможете сократить время цикла без потери качества. Небольшая доработка, например, установка лазерного датчика для контроля уровня заливаемого металла, может значительно снизить расход материала и исключить один из видов брака.

Перспективы и инновации в технологии центробежного литья

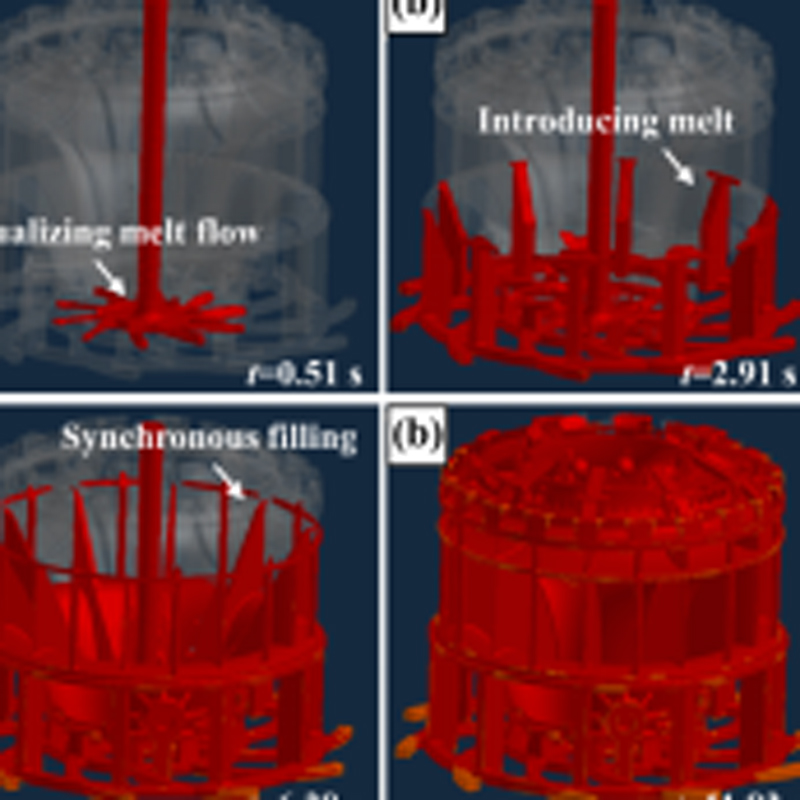

Куда движется эта, казалось бы, устоявшаяся технология? Одно из ключевых направлений – это интеграция с цифровыми двойниками. Создание виртуальной модели всей установки, которая в реальном времени получает данные с датчиков, позволяет не только мониторить состояние, но и прогнозировать необходимость обслуживания, а также симулировать новые режимы литья без остановки реального производства. Это уже не фантастика, а внедряемая практика на передовых предприятиях.

Другая тенденция – работа с новыми материалами. Современные композитные и интерметаллидные сплавы предъявляют новые требования к точности контроля температуры и скорости кристаллизации. Разрабатываются новые виды огнеупорных покрытий для форм, которые позволяют получать отливки с качеством поверхности, близким к обработанной, что снижает последующую механическую обработку. Появляются гибридные установки, сочетающие, например, центробежное литьё с направленной кристаллизацией для получения монокристаллических лопаток турбин.

Не стоит на месте и экологическая составляющая. Современные системы улавливания паров и пыли, рециркуляции охлаждающей воды, рекуперации тепла от отливок становятся стандартом для нового оборудования. Это не только вопрос соблюдения нормативов, но и прямая экономия на энергоресурсах и сокращение экологического следа производства. Как показывает опыт ведущих производителей, таких как АО Хоума Фэнлэй Изготовление Трубных Форм, инвестиции в «зелёные» технологии окупаются за счёт снижения операционных расходов и повышения привлекательности продукции для ответственных заказчиков. Кстати, на сайте компании можно посмотреть, как современное оборудование выглядит в рабочей среде.

Заключение

Как видите, центробежная литейная машина – это сложный, но исключительно эффективный инструмент для получения высококачественных отливок. Её выбор и эксплуатация требуют глубокого понимания технологии, чёткого планирования и внимания к деталям – от физики процесса до организации сервиса. Правильно подобранное и обслуживаемое оборудование становится надёжным фундаментом для производства конкурентной продукции в металлообработке, машиностроении и энергетике.

Теперь вы знаете основные принципы работы, виды и сферы применения центробежного литья. Главное – учитывать специфику ваших задач, планировать не только покупку, но и весь жизненный цикл оборудования, и не бояться консультироваться с практиками. Если у вас остались вопросы по тонкостям процесса или выбору конкретных моделей, делитесь ими в комментариях – обмен опытом всегда полезен. А чтобы лучше представить себе современное литейное оборудование, рекомендую посмотреть фото и технические обзоры на профильных ресурсах.