Оборудование для центробежная литье металлов: принцип работы и выбор

2025-12-19

Выбор оборудования для центробежная литье металлов — это не просто покупка станка, это инвестиция в технологический процесс, который определит качество ваших отливок на годы вперед. В этой статье, основанной на практическом опыте, я помогу разобраться в типах машин, их тонкостях и подводных камнях, чтобы ваше решение было осознанным, а не основанным на красивых буклетах.

Основные типы оборудования: от горизонтальных машин до вертушек

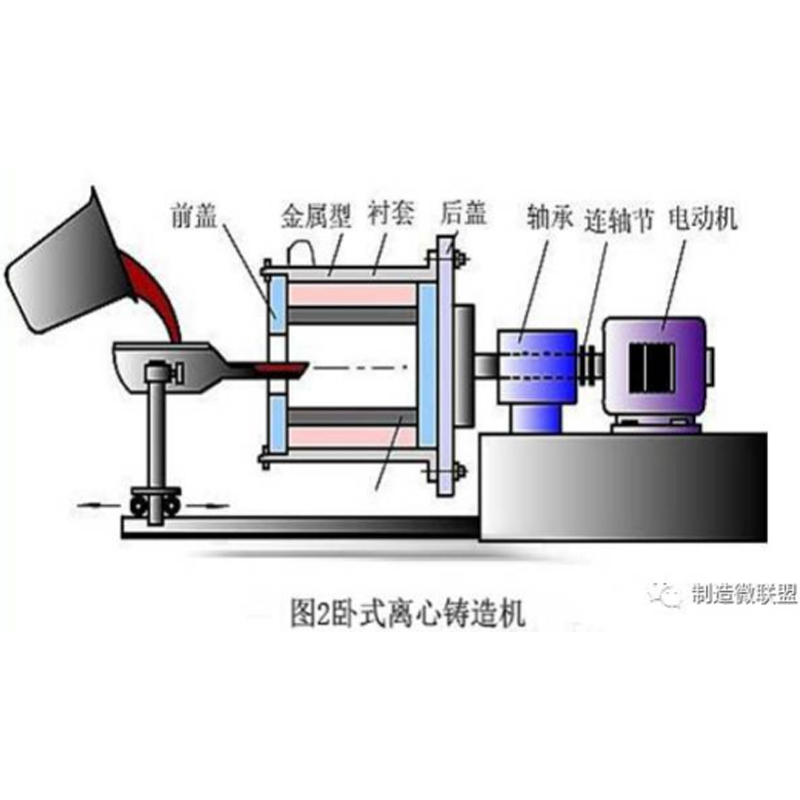

Сердцем технологии является центробежная машина, но не все они одинаковы. Горизонтальные центробежные машины — это, пожалуй, самый распространенный тип для отливки труб, гильз и втулок. Вращение формы вокруг горизонтальной оси позволяет получать изделия с равномерной толщиной стенки по длине, что критически важно для тех же чугунных трубных форм или втулок. Однако они требуют значительной площади и мощного фундамента из-за вибраций.

Вертикальные машины вращают форму вокруг вертикальной оси. Они компактнее и часто используются для отливки более коротких деталей типа колец, дисков или фланцев. Но здесь есть нюанс: из-за действия силы тяжести распределение металла не такое идеальное, как в горизонтальных, что может приводить к небольшому разбросу толщины стенки по высоте. Это не всегда критично, но для ответственных деталей стоит учитывать.

Третий тип, который часто упоминается в каталогах, — это машины с наклонной осью вращения. Они позиционируются как некий компромисс, но по моим наблюдениям, их ниша довольно узка — специфичные детали сложной геометрии. Для стандартного производства труб или гильз они проигрывают по производительности и простоте обслуживания первым двум типам.

Ключевые компоненты: на что смотреть помимо двигателя

Оценивая машину, не зацикливайтесь только на мощности привода. Приводная система, конечно, важна — она должна обеспечивать плавный разгон до заданных оборотов и стабильное вращение без рывков. Но есть и другие узлы, поломка которых может остановить линию на недели.

- Система заливки металла (копильник, желоб): Должна обеспечивать равномерную, контролируемую подачу расплава в форму. Некачественная система приведет к холодным спаям и браку. Лучше, если она будет с подогревом для чугуна или цветных металлов.

- Система охлаждения формы: От скорости и равномерности охлаждения зависят структура металла и отсутствие внутренних напряжений. Проверьте, есть ли возможность зонального охлаждения — это признак продвинутой машины.

- Система извлечения отливки: Механизированное извлечение — это не только безопасность оператора, но и стабильность цикла. Утомительно наблюдать, как рабочие кувалдой выбивают горячую отливку, рискуя повредить и ее, и дорогостоящую форму.

Особое внимание — системе управления. Старые релейные панели сегодня уже неконкурентоспособны. Современный ЧПУ (числовое программное управление) позволяет точно программировать весь цикл: скорость заливки, кривую разгона, время охлаждения. Это не прихоть, а залог повторяемости качества. Как отмечают в отраслевых обзорах на ресурсах вроде «РИТМ. Промышленность и технологии», автоматизация — ключевой тренд, повышающий рентабельность литейного производства.

Параметры выбора: как считать не только цену, но и совокупную стоимость владения

Первое, с чем сталкиваешься, — это вопрос производительности (тонн/час или штук/смену). Но тут кроется ловушка: паспортная производительность и реальная часто сильно разнятся. Реальную определяет не только цикл литья, но и время на смену оснастки, обслуживание, удаление шлака. Всегда запрашивайте у поставщика видео полного цикла на их демо-линии, а лучше договоритесь о пробной отливке.

Второй ключевой параметр — диапазон производимых размеров (диаметр и длина отливки). Берите машину «с запасом» по диаметру на 20-25%. Вы, возможно, сейчас льете одну номенклатуру, но через год рынок может потребовать изделие большего сечения. Переплата за этот запас несоизмерима со стоимостью покупки нового оборудования.

Третий, и часто самый болезненный пункт — энергопотребление и расход воды на охлаждение. Современные энергоэффективные двигатели и замкнутые контуры охлаждения с чиллерами могут показаться дорогими в момент покупки, но окупятся за пару лет. Стоит запросить расчет эксплуатационных затрат. Косвенно об эффективности говорит соответствие экологическим нормам, например, рекомендациям Росстандарта по выбросам и шуму.

Распространенные ошибки при внедрении и как их избежать

Самая частая ошибка — несоответствие оборудования подготовке расплава. Прецизионная центробежная машина — это финишное звено. Если у вас нет возможности поддерживать стабильный химический состав и температуру металла перед заливкой, даже самая дорогая машина будет делать брак. Инвестиции нужно планировать комплексно: печь + обработка расплава + машина.

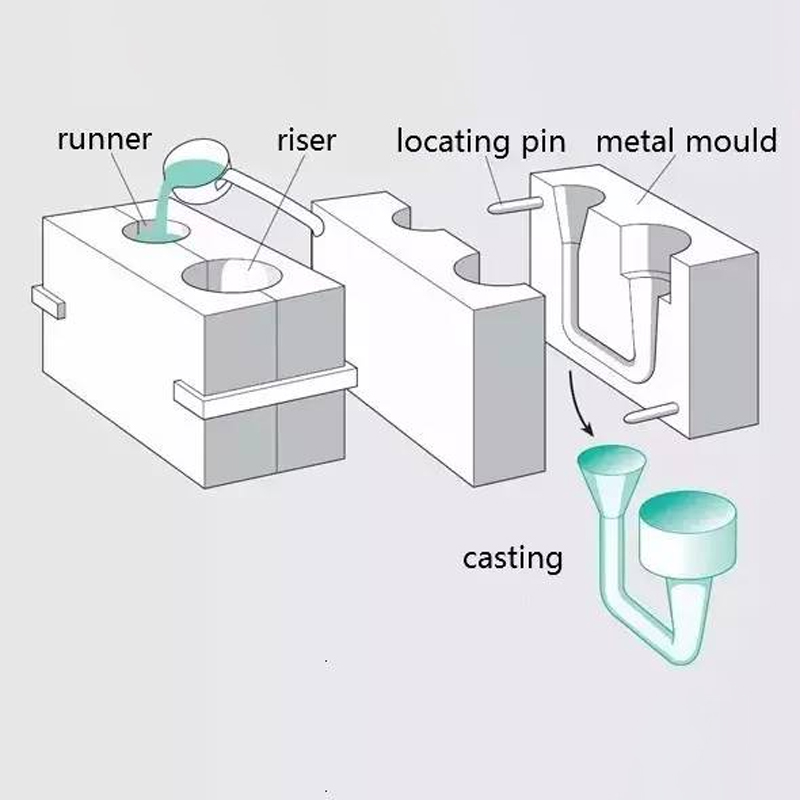

Вторая ошибка — экономия на оснастке (формах). Форма для центробежного литья металлов — это сложный и изнашивающийся инструмент. Ее делают из жаропрочных сталей с точной обработкой. Покупка дешевых некондиционных форм у непроверенного поставщика — верный путь к биению, неравномерному охлаждению и, как следствие, к поломке самой машины из-за дисбаланса.

Третье — недооценка необходимости обучения персонала. Оператор центробежной машины — это не просто рабочий, а технолог. Он должен понимать взаимосвязь скорости вращения, температуры заливки и качества отливки. Нередко вижу, как на новое оборудование ставят старых рабочих без переподготовки, а потом винят в браке производителя станка. Поставщик качественного оборудования, такой как АО Хоума Фэнлэй Изготовление Трубных Форм, как правило, включает в контракт базовое обучение — этим стоит воспользоваться в полной мере.

Перспективы и интеграция в современный цех

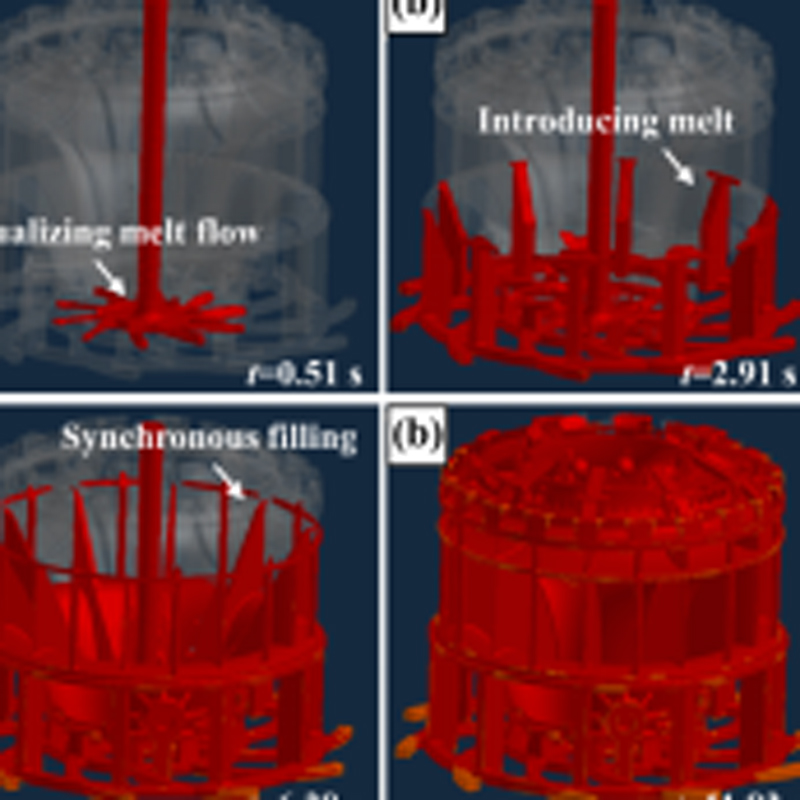

Сегодня речь уже редко идет об отдельно стоящей машине. Актуальный тренд — это создание автоматизированных линий центробежного литья, где загрузка шихты, заливка, охлаждение, выбивка отливки и очистка формы объединены в единый контур с помощью промышленных роботов и систем транспортировки. Это значительно снижает влияние человеческого фактора и повышает безопасность.

Еще один момент — цифровизация. Современное оборудование генерирует массу данных: температуру в разных точках, токи двигателей, вибрацию. Подключение к SCADA-системе позволяет не только удаленно мониторить процесс, но и прогнозировать необходимость технического обслуживания (предиктивная аналитика), предотвращая внезапные остановки.

Таким образом, выбирая оборудование сегодня, стоит смотреть на него не как на обособленную единицу, а как на потенциальный узел будущей «умной» литейной фабрики. Возможность интеграции в общую систему управления производством (MES) — это уже не фантастика, а практическое требование для конкурентоспособных предприятий.

Заключение: подход к выбору, который сэкономит время и ресурсы

Выбор оборудования для центробежного литья металлов — это комплексная технико-экономическая задача. Ключ к успеху — не в поиске самого дешевого варианта, а в поиске оптимального баланса между технологическими возможностями, надежностью, эксплуатационными расходами и потенциалом для модернизации.

Начинайте с глубокого анализа своих текущих и будущих продуктов, затем подбирайте тип и параметры машины, и только после этого сравнивайте предложения от разных производителей, обращая внимание на полноту технической поддержки и сервиса. Помните, что надежный партнер-поставщик заинтересован в вашей долгосрочной эффективности не меньше вас.

Если у вас остались специфические вопросы по настройке режимов или выбору оснастки для конкретного сплава — задавайте их в комментариях. Для визуального ознакомления с конструктивными особенностями современного литейного оборудования вы можете посмотреть раздел продукции на сайте АО Хоума Фэнлэй Изготовление Трубных Форм.