OEM интеллектуальные центробежного литья машина плесень

Ну что, прилегла тут на диван, чайку попью… В голове куча мыслей роятся, как пчелы в улье. Заметила, как в новостях опять про автоматизацию всего и вся говорят. Знаете, меня всегда интересовали эти машины, которые все делают. А особенно – как создаются детали для них. Вспомнила, тут недавно в интернете наткнулась на статью про OEM интеллектуальные центробежного литья машина плесень. Звучит, конечно, как будто из космоса прилетело. Но в общем, про технологии производства пресс-форм для литья под давлением. Потом, наверное, расскажу про экологию – это сейчас тоже очень важно. В общем, просто поделюсь тем, что надумала. В общем, как говорится, от души.

Современные тенденции и инновации в производстве пресс-форм

Если честно, раньше я думала, что литье под давлением – это просто такая старая, пыльная индустрия. Но оказалось, что там кипит жизнь. Постоянно появляются новые материалы, новые технологии. Вот, например, говорят, что сейчас все больше используют аддитивные технологии – 3D-печать. Для создания прототипов и даже, потихоньку, для производства самих пресс-форм. Это, конечно, круто. Можно очень быстро получить нужную деталь и протестировать ее. В России, кстати, тоже активно внедряют эти технологии. А это, я думаю, большой шаг вперед. Тут я вспомнила про компанию АО Хоума Фэнлэй Изготовление Трубных Форм. Они, вроде как, неплохо разбираются в этом вопросе. Оказывается, они специализируются на производстве пресс-форм для глубокой обработки отверстий, что тоже довольно специфическая область, а это значит, что инновации здесь очень важны. У них, кстати, сертификаты ISO9002 и ISO14001, а это говорит о многом.

Самое интересное, что эти инновации не ограничиваются только материалами и технологиями. Сейчас очень активно развиваются системы автоматизации и контроля качества. Внедряют датчики, которые следят за температурой, давлением, скоростью – за всем, что может повлиять на качество готовой детали. Это позволяет минимизировать брак и повысить эффективность производства. Раньше, наверное, все делалось вручную, с большим количеством ошибок. А сейчас все более роботизированно и точное. Наверное, это как в автосервисе – раньше мастер ковырялся с гаечным ключом, а сейчас – компьютер диагностику делает. Вот такая эволюция.

По сути, все это направлено на то, чтобы делать детали лучше, быстрее и дешевле. А это всегда выгодно. Компании, которые могут предложить качественные и конкурентоспособные пресс-формы, будут востребованы на рынке. И вот тут, я думаю, и есть главная задача – не отставать от времени и постоянно совершенствоваться. Конечно, это не всегда легко, но, как говорится, кто не рискует, тот не пьет шампанское. Или, в нашем случае, не получает прибыль.

Применение пресс-форм в различных отраслях промышленности

Ну, тут сложно перечислить все отрасли, где используются детали, изготовленные с помощью литья под давлением. Это автомобилестроение, электроника, медицина, бытовая техника – практически везде. В автомобилестроении, например, литье под давлением используется для производства деталей кузова, двигателя, салона. В электронике – для производства корпусов для мобильных телефонов, компьютеров, телевизоров. А в медицине – для производства медицинских инструментов и оборудования. В общем, повсюду. И без хороших пресс-форм тут никуда. И вот компания АО Хоума Фэнлэй Изготовление Трубных Форм, по их словам, специализируется на производстве пресс-форм для обработки глубоких отверстий, что, как я понимаю, используется в самых разных областях. Это значит, что их продукция может найти применение во многих отраслях.

И еще, в последнее время наблюдается тенденция к более сложному и компактному дизайну. Детали становятся все более миниатюрными и сложными. Это требует от производителей пресс-форм высокой точности и качества. Нельзя допустить даже малейшей ошибки, иначе вся деталь будет бракованной. Вот поэтому так важна автоматизация и контроль качества. Чтобы все шло как по маслу. Кстати, я тут недавно видела рекламный щит – там показывали, как из сложной пресс-формы выходит совершенно невероятная деталь. Просто чудо какое-то.

И самое главное – детали, изготовленные с помощью литья под давлением, должны быть надежными и долговечными. Они должны выдерживать высокие нагрузки и не бояться внешних воздействий. Иначе они просто не пригодятся. И поэтому производители используют самые разные материалы – от пластика до металла. Выбирают материал в зависимости от назначения детали и условий эксплуатации. Это тоже важный аспект, который нужно учитывать при проектировании и производстве пресс-форм.

Экологическая ответственность и устойчивое развитие

Ну, это как без него никак. Экология сейчас на первом месте. Производство пластиковых деталей может наносить вред окружающей среде, поэтому важно минимизировать негативное воздействие. И вот тут тоже появляются новые технологии. Например, разрабатываются биоразлагаемые пластики, которые можно перерабатывать. А также технологии, позволяющие снизить количество отходов при производстве. Недавно читала, что некоторые компании используют вторичное сырье для изготовления пресс-форм. Это тоже неплохо. Наверное, это не так дорого, как использовать новое сырье.

Особое внимание уделяется переработке отходов производства. Стараются утилизировать все отходы, а не выбрасывать их на свалку. Это требует дополнительных затрат, но зато это вклад в сохранение окружающей среды. А это, как говорится, не просто приятно, а необходимо. И опять же, сертификация ISO14001 – это говорит о том, что компания заботится об окружающей среде и соблюдает экологические стандарты. Они, наверное, используют какие-то специальные фильтры и системы очистки воздуха и воды. Надеюсь, что так.

И еще, важно учитывать энергоэффективность производства. Стараются снизить потребление электроэнергии и тепла. Использовать энергосберегающее оборудование. Например, современные литьевые машины уже не такие энергозатратные, как раньше. И это тоже хорошо. В общем, экология – это не просто модный тренд, а необходимость.

Операции по обслуживанию и надежности пресс-форм

Ну, это тоже очень важно. Пресс-формы – это дорогое оборудование, поэтому их нужно обслуживать и ремонтировать. Регулярно проводить техническое обслуживание, чтобы избежать поломок. Своевременно заменять изношенные детали. И конечно, следить за чистотой и гигиеной пресс-форм. Иначе детали будут получаться бракованными. И компания АО Хоума Фэнлэй Изготовление Трубных Форм, наверное, тоже предоставляет услуги по обслуживанию и ремонту пресс-форм. Иначе кому их обслуживать?

При эксплуатации пресс-форм необходимо соблюдать определенные правила. Не допускать перегрузок, не использовать некачественные материалы, соблюдать технологию литья. Если что-то пойдет не так, нужно сразу же принять меры. Нельзя игнорировать сигналы, которые подает оборудование. Иначе это может привести к серьезным последствиям. Например, к поломке пресс-формы и остановке производства. Вот это будет неприятность.

Важно также проводить регулярный аудит пресс-форм, чтобы выявить возможные дефекты и недочеты. И своевременно их устранить. Это позволит продлить срок службы пресс-форм и избежать дорогостоящего ремонта. И еще, важно иметь запасные части на случай поломки. Чтобы не останавливать производство надолго. В общем, обслуживание пресс-форм – это сложный и ответственный процесс, который требует профессиональных знаний и навыков. Но это того стоит, чтобы избежать проблем в будущем.

Перспективы развития рынка пресс-форм для литья под давлением

Ну, рынок пресс-форм для литья под давлением будет расти. Это связано с

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

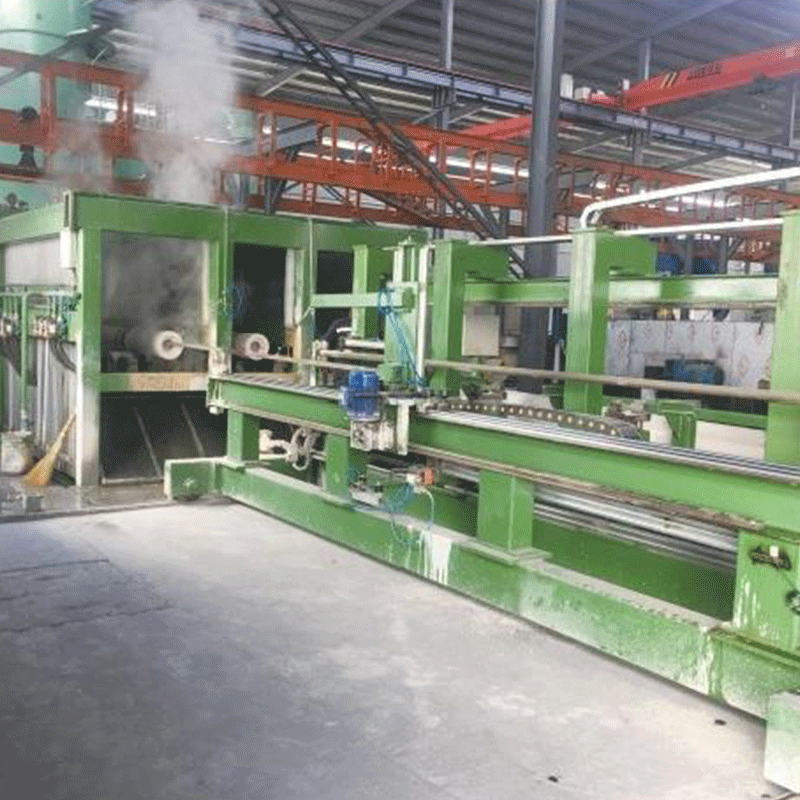

Машина центробежного литья стальных баков

Машина центробежного литья стальных баков -

1100 мм магниевая центробежная литейная машина

1100 мм магниевая центробежная литейная машина -

Заготовка для литья магниевых банок

Заготовка для литья магниевых банок -

Заготовка формы для труб из ковкого чугуна

Заготовка формы для труб из ковкого чугуна -

Формы для печных труб

Формы для печных труб -

Центробежное оборудование свыше 600 мм

Центробежное оборудование свыше 600 мм -

Комплект поддонов центрифуги

Комплект поддонов центрифуги -

Транспортное средство для перевозки чугуна

Транспортное средство для перевозки чугуна -

Редукционный бак

Редукционный бак -

Полуавтоматическая двухстанционная машина центробежного литья

Полуавтоматическая двухстанционная машина центробежного литья -

Буровой инструмент

Буровой инструмент -

Цилиндр гидравлической стойки

Цилиндр гидравлической стойки

Связанный поиск

Связанный поиск- Насосная трубка OEMdn140

- Оптовая центробежное литье стали

- Оптовая форма резервуара для уменьшения металлического кальция

- подшипник цена

- Оптовая центробежного литья трубы

- Оптовые чугунные формы машины центробежного литья

- Ведущее центробежное литье для производства отливок

- Оптовая продажа передних подшипников

- Покупка центрифуг

- Резервуар для восстановления металла OEM