OEM нестандартные плесени

Ну что, как дела? Сижу вот, вспоминаю про эти нестандартные формы для литья... Честно говоря, раньше вообще не особо в теме была, а тут как посмотреть – оказывается, целая наука! Да и вообще, все эти производственные штучки – интересная тема. Только мне кажется, часто в этих обсуждениях всё какое-то сухое, научное… Хочется чего-то попроще, понятнее. В общем, поделюсь тем, что надумала. Может, кому-то пригодится, а может, просто повод для размышлений.

Обзор: Инновации в производстве специальных форм

В целом, речь пойдет о том, как современные технологии меняют подход к созданию нестандартных форм для литья. Это не просто литьевая промышленность, это целый комплекс проблем, требующих продуманных решений. Нельзя просто взять и слепить что-то, нужно учитывать множество факторов – от материала до точности геометрии. Мы коснемся как технологических новинок, так и актуальных тенденций рынка. Ну и конечно, не обойдется без вопросов экологии, это сейчас всё важнее, чем раньше.

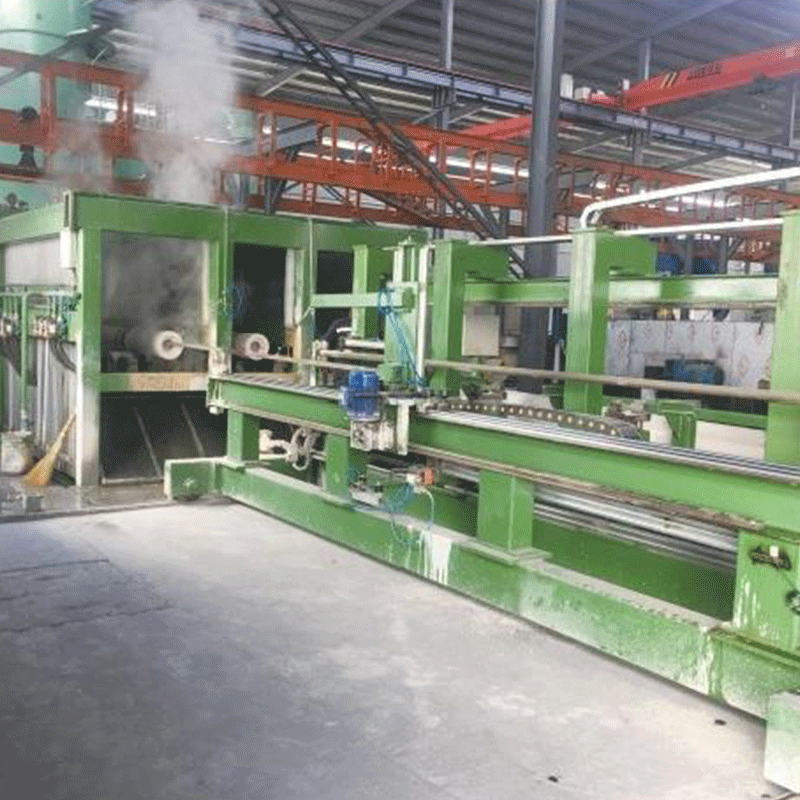

В центре внимания – компания АО Хоума Фэнлэй Изготовление Трубных Форм. Они, насколько я понимаю, специализируются именно на производстве форм для сложных деталей, особенно для глубоких отверстий. Занимаются этим с 90-х, так что опыта у них – видимо, прилично. А то, что у них ISO9002 и ISO14001 есть, это вообще здорово – значит, над качеством и экологией следят. Если честно, меня как-то эти сертификаты не особо впечатляют, лучше уж реальный опыт и отзывы.

И вообще, тема эта довольно узкая, но важная. Потому что от качества формы зависит качество всей детали, а от качества детали – от надежности всего изделия. Это как с фундаментом дома: если фундамент слабый, то весь дом может развалиться. В общем, вот так вот все взаимосвязано. Сложно всё это, да?

Давайте разбираться подробнее, что там с технологиями. Какими инструментами пользуются сейчас, какие материалы применяют, как оптимизируют процесс. Это, наверное, самое интересное. Ведь от этого напрямую зависят цена и качество конечного продукта. А цена, знаете ли, всегда важная вещь. Не хочется, чтобы эта матрица для литья стоила как крыло самолета.

Современные материалы и технологии

Тут всё просто: раньше использовали какой-то старый металл, а теперь появились новые сплавы, композиты. Что, правда, всё такое инновационное? Да не совсем. Просто новые материалы позволяют делать более точные и долговечные формы. Увеличивается срок службы, уменьшается деформация при нагреве… В общем, всё как в хорошей рекламе. На самом деле, главное – правильно подобрать материал для конкретной задачи. Нельзя просто взять первый попавшийся сплав и надеяться на лучшее.

Еще один интересный момент – это использование компьютерного моделирования и автоматизированного проектирования (CAD/CAM). Раньше всё делали вручную, а теперь можно создать виртуальную модель формы, оптимизировать ее геометрию, проверить на наличие дефектов. Это, конечно, требует инвестиций в оборудование и программное обеспечение, но в долгосрочной перспективе окупается. Вот как меня, например, с этой штукой вообще ничего не связывает, я вот тут в гараже ковыряюсь, а тут совсем другая история.

Но знаете, иногда мне кажется, что слишком усложняем все эти процессы. Не всегда нужна какая-то сверхсовременная технология, иногда достаточно хорошо знакомого инструмента и умелых рук. Помню, как мой дед делал какие-то детали на токарном станке… Никаких компьютеров, никаких CAD/CAM, просто опыт и умение. И получалось неплохо. Может, и сейчас можно найти золотую середину.

Ну а теперь про применение. Где вообще используются эти формы для глубокого литья? Тут вариантов много: от автомобильной промышленности до авиастроения, от медицины до электроники. То есть, практически везде, где нужны детали сложной формы и высокой точности. И чем сложнее форма, тем больше ценность такой формы, тем сложнее процесс её изготовления. Конечно, не каждый готов платить за такую сложность.

Области применения и примеры

Например, в автомобильной промышленности эти формы используются для изготовления деталей двигателя, трансмиссии, подвески. В авиастроении – для изготовления деталей самолетов, вертолетов, ракет. В медицине – для изготовления имплантатов, протезов, хирургических инструментов. И это только малая часть. Список можно продолжать бесконечно.

Я, кстати, недавно видела видео, где показывали, как делают детали для новых электромобилей. Там, знаете, формы вообще какие-то фантастические. Сложные, легкие, из новых материалов. Все это для того, чтобы снизить вес автомобиля и повысить его эффективность. Интересно, конечно. А у меня пока только старый велосипед стоит в гараже.

Еще один пример – изготовление деталей для микроэлектроники. Там нужны очень точные и мелкие детали, которые невозможно изготовить другими способами. И вот тут на помощь приходят специальные формы для литья. Хотя, если честно, я в этом деле совсем не разбираюсь.

Ну и конечно, нельзя не говорить про рынок. Он постоянно меняется, появляются новые игроки, новые технологии, новые требования. Конкуренция растет, поэтому производителям приходится постоянно искать способы улучшить качество продукции, снизить себестоимость, повысить производительность.

Тенденции рынка и перспективы развития

Если смотреть на долгосрочную перспективу, то можно выделить несколько ключевых тенденций. Во-первых, это автоматизация и роботизация производственных процессов. Всё больше и больше операций выполняется с помощью роботов и автоматизированных систем. Во-вторых, это использование искусственного интеллекта (ИИ) для оптимизации процессов и контроля качества. И в-третьих, это переход к более экологичным и устойчивым технологиям.

Экологические аспекты и устойчивое развитие

Вот тут, кстати, и вопрос экологии. Производство формы для литья – это довольно энергозатратный процесс, и он может оказывать негативное влияние на окружающую среду. Поэтому все больше и больше производителей переходят на более экологичные технологии, используют переработанные материалы, сокращают выбросы вредных веществ. Это, конечно, требует дополнительных инвестиций, но в долгосрочной перспективе это выгоднее.

Недавно читала статью про компании, которые занимаются переработкой отходов литья. Оказывается, из отходов можно делать новые материалы, которые потом можно использовать для изготовления форм. Это вообще очень здорово. Не хочется, чтобы все это просто выбрасывалось на свалку.

А еще сейчас очень активно развивается направление 3D-печати. Можно напечатать форму прямо на месте, без необходимости использовать станки и инструменты. Это, конечно, пока не для всех материалов и не для всех размеров, но перспективы огромные.

В общем, вот такие мысли. Надеюсь, было интересно. Я, конечно, не эксперт в этой области, но мне показалось, что стоит поделиться тем, что знаю. Может, кто-то из вас работает в этой сфере и сможет дополнить мои размышления. А может, кто-то просто заинтересовался этой темой и захочет узнать больше. Не стесняйтесь, спрашивайте!

Заключение: Будущее производства уникальных форм

В заключение хочу сказать, что производство нестандартных форм для литья – это очень интересная и перспективная область. Она постоянно развивается, появляются новые технологии, новые материалы, новые возможности. И это только начало. В будущем мы увидим еще более сложные и совершенные формы, которые будут использоваться для изготовления деталей, необходимых для развития новых отраслей промышленности.

Перспективы и дальнейшие шаги

Я думаю, что АО Хоума Фэнлэй Изготовление Трубных Форм,

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Редукционный бак

Редукционный бак -

Цилиндр гидравлической стойки

Цилиндр гидравлической стойки -

Редуктор для клапанов с винтовой гайкой серии XLS

Редуктор для клапанов с винтовой гайкой серии XLS -

1100 мм магниевая центробежная литейная машина

1100 мм магниевая центробежная литейная машина -

Автоматическая трехстанционная машина центробежного литья

Автоматическая трехстанционная машина центробежного литья -

Полуавтоматическая двухстанционная машина центробежного литья

Полуавтоматическая двухстанционная машина центробежного литья -

Транспортное средство для перевозки чугуна

Транспортное средство для перевозки чугуна -

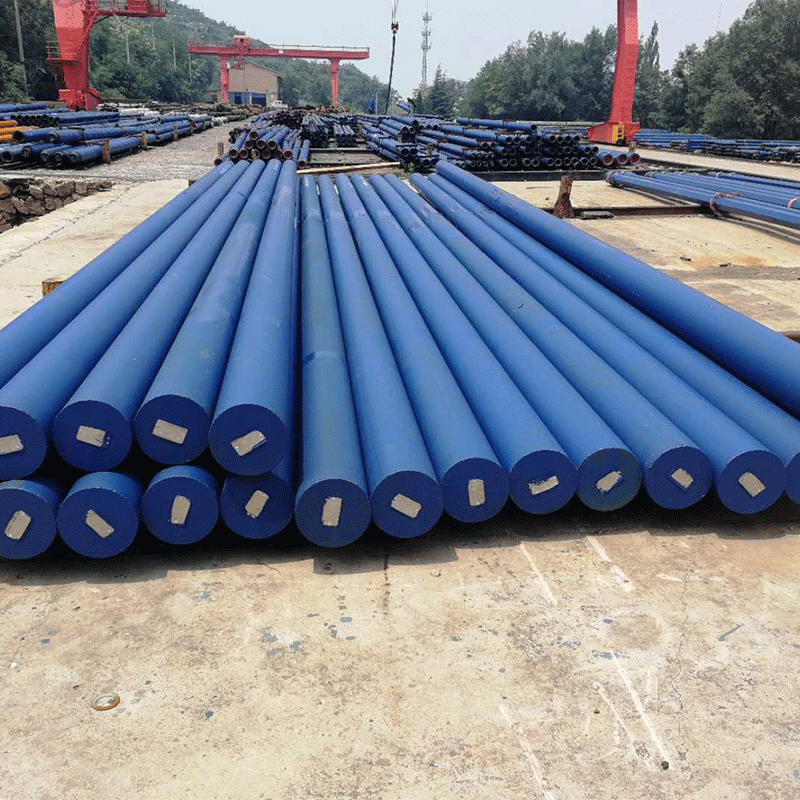

Износостойкие бурильные трубы с покрытием

Износостойкие бурильные трубы с покрытием -

Квадратная бурильная труба

Квадратная бурильная труба -

Резервуар для восстановления

Резервуар для восстановления -

Полностью автоматическая многостанционная центробежная литьевая машина

Полностью автоматическая многостанционная центробежная литьевая машина -

Форма для насосных труб

Форма для насосных труб

Связанный поиск

Связанный поиск- OEM новый тип центробежного литья машины трубки формы

- центробежное литье стали

- Оптовая продажа dn130 трубки для насоса

- Оптовая форма для центробежного литья

- Дешевые металлические трубы производства

- Купить трубу для насоса dn150

- Купить вертикальную центробежную литейную машину

- Купить редукционный бак

- Центробежное литье машина трубы плесень

- центробежное литье формы