OEM передний подшипник

Ну что, присели тут, да? Задумался я тут о всяком… Как то наткнулся на название, передний подшипник, так вот, вспомнил, что всякие там подшипники – штука важная, да и производство их, я смотрю, тоже не простая история. Подумал, может, и погуглить чего, а то совсем от жизни отстал. Вот и вываливаю тут, как знаешь, мысли вслух. Никаких научных статей, просто 'а вот как я понимаю это'.

Современные тенденции в производстве передних подшипников: от традиционных методов к передовым технологиям

С чего бы начать? Ну, во-первых, старые добрые методы производства, конечно, все еще используются. Но сейчас, как и везде, стремятся к автоматизации, к роботизации. Это, в общем, понятно – производительность растет, брак падает. А еще – вот это все новые материалы. Не просто сталь, а какие-то специальные сплавы, керамика, вообще всякие штуки. Чтобы подшипник лучше служил, меньше изнашивался, да и вес был меньше. И, конечно, геометрия. Подшипники сейчас не просто круглые, а всякие наклонные, сферические, с разными уплотнениями. Это все для того, чтобы они лучше работали в разных условиях.

Я тут читал, что компания АО Хоума Фэнлэй Изготовление Трубных Форм, вот, они специализируются на изготовлении трубных форм, но, по всей видимости, тоже занимаются подшипниками, да и всякой мебелью для производства. Они, видимо, серьезная контора, потому что у них ISO9002 и ISO14001, это вообще про качества и экологию. Передний подшипник, если не ошибаюсь, – это как раз то, что используется в дельта-редукторах, в станках с ЧПУ, ну, в общем, везде, где важна точность и надежность.

Что интересно, АО Хоума Фэнлэй Изготовление Трубных Форм работает с 1990-х, так что у них куча опыта. Говорят, постоянно улучшают производительность и качество, разрабатывают новые технологии. Без этого никуда, если хочешь оставаться на плаву в этой гонке.

Использование новых материалов и технологий

Например, сейчас активно используют полимерные материалы для уплотнений. Они легче, чем резина, и лучше выдерживают высокие температуры и агрессивные среды. А еще – нанотехнологии. Добавляют наночастицы в сталь, чтобы повысить ее твердость и износостойкость. Это как в кино, только реальность.

Еще заметил, что все больше внимания уделяется цифровому моделированию. Создают виртуальные прототипы подшипников, проводят различные расчеты и эксперименты, прежде чем идти в производство. Это позволяет избежать многих ошибок и сэкономить время и деньги. Кажется, это как дизайн одежды, только для машин.

И, конечно, важным фактором является точная обработка. Современные станки с ЧПУ позволяют получать подшипники с минимальными отклонениями от размеров. Это очень важно для обеспечения их надежной работы.

Применение передних подшипников в различных отраслях промышленности

Ну тут все очевидно, разве что не сразу. Если тебе нужен надежный подшипник, то, скорее всего, он тебе понадобится. В машиностроении – станки, конвейеры, роботы. В автомобилестроении – двигатели, трансмиссии, системы управления. В авиации – самолеты, вертолеты. Ну и вообще, везде, где есть вращающиеся детали. Без передних подшипников никуда, если нужно обеспечить плавное и надежное вращение.

Я вот недавно видел рекламу какого-то нового робота, который собирает мебель. И там, наверное, куча подшипников, в том числе и передних, чтобы робот двигался плавно и не ломался. Это даже немного впечатляет, если честно. Видно, что прогресс не стоит на месте.

Что касается специфических примеров, то, наверное, стоит упомянуть станки с ЧПУ, которые используются для обработки металла и пластика. У них подшипники должны работать в режиме постоянной нагрузки и высокой точности. Или, например, конвейерные системы, которые используются на заводах. Там подшипники должны выдерживать постоянное вращение и высокую скорость.

Рост спроса на высокоточные подшипники

В последнее время наблюдается рост спроса на высокоточные подшипники, которые используются в современной электронике и микроэлектронике. Это связано с тем, что современные устройства становятся все более сложными и требуют более высокой точности и надежности.

Также растет спрос на подшипники, которые могут работать в экстремальных условиях – высоких температурах, вибрациях и загрязнениях. Это связано с тем, что многие промышленные предприятия работают в сложных условиях.

Нельзя забывать и о развивающейся сфере возобновляемой энергетики. В ветряных турбинах, например, используются подшипники большой грузоподъемности, которые должны выдерживать постоянные ветровые нагрузки.

Экологичность и устойчивость в производстве передних подшипников

Вот это, пожалуй, самая важная тема сейчас. Все эти разговоры про экологию, про переработку отходов, про энергосбережение. И производство подшипников не исключение. АО Хоума Фэнлэй Изготовление Трубных Форм, судя по сертификатам, это понимают.

Используют более экологичные материалы, уменьшают количество отходов, оптимизируют производственные процессы, чтобы экономить энергию. Это все сейчас очень важно, чтобы не вредить окружающей среде. В противном случае, потом проблем не оберешься.

И, конечно, все больше внимания уделяется переработке подшипников после окончания срока их службы. Это позволяет вернуть в производство ценные материалы и уменьшить нагрузку на окружающую среду. Хорошая практика, если честно.

Внедрение принципов 'зеленой' экономики

В частности, они, наверное, стараются снизить выбросы вредных веществ в атмосферу и уменьшить потребление воды. Это довольно сложная задача, но, как говорится, делать нечего.

Еще одна важная тема – использование возобновляемых источников энергии. Это может быть солнечная энергия, ветряная энергия или гидроэнергия. Использование возобновляемых источников энергии позволяет снизить зависимость от ископаемого топлива и уменьшить выбросы парниковых газов.

Ну и, конечно, все больше внимания уделяется энергоэффективности производственных процессов. Это позволяет снизить потребление энергии и уменьшить затраты на производство.

Оперативное обслуживание и долговечность передних подшипников: гарантия бесперебойной работы оборудования

Ну, что можно сказать про обслуживание? Главное – следовать рекомендациям производителя. Регулярно смазывать, проверять на износ, вовремя заменять, если что. Иначе потом придется всю систему переделывать.

Сейчас, кстати, все больше используют системы мониторинга состояния подшипников. Они позволяют контролировать их состояние в режиме реального времени и вовремя выявлять проблемы. Это, конечно, дорого, но зато надежно.

И конечно, важно правильно подбирать подшипники для конкретных условий эксплуатации. Нельзя просто взять первый попавшийся подшипник и надеяться, что он прослужит долго. Нужно учитывать нагрузку, температуру, скорость вращения и другие факторы.

Технологии мониторинга состояния подшипников

Например, можно использовать датчики вибрации, которые позволяют выявлять признаки износа и повреждений. Можно использовать датчики температуры, которые позволяют контролировать температуру подшипника и вовремя выявлять перегрев.

Также можно использовать ультразвуковые датчики, которые позволяют выявлять утечки смазки и другие проблемы. И, конечно, можно использовать компьютерные системы, которые позволяют анализировать данные с различных датчиков и

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Редуктор для клапанов с винтовой гайкой серии XLS

Редуктор для клапанов с винтовой гайкой серии XLS -

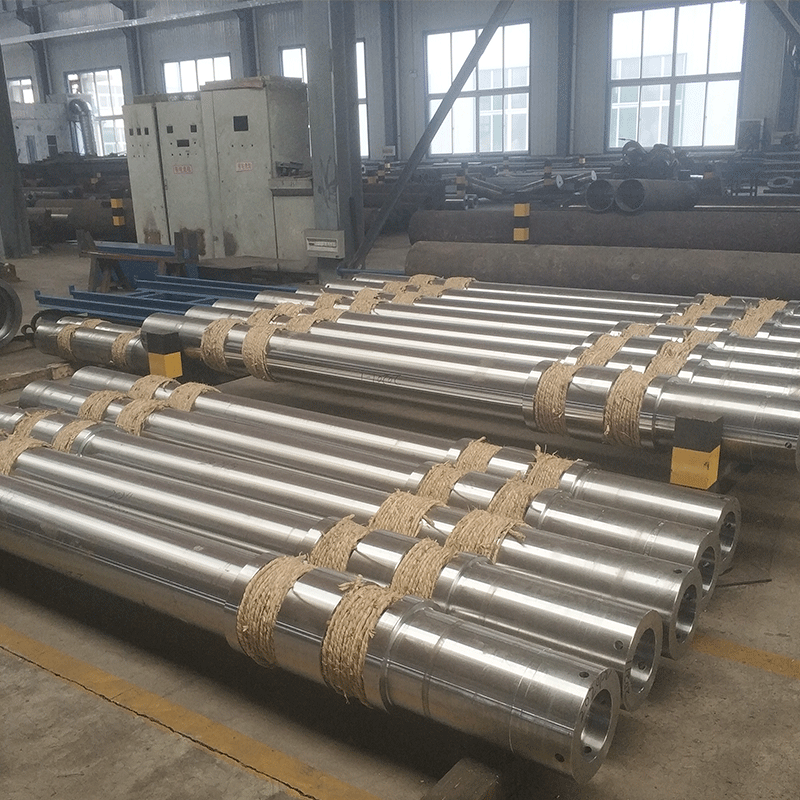

Бурильная труба

Бурильная труба -

Автоматическая трехстанционная машина центробежного литья

Автоматическая трехстанционная машина центробежного литья -

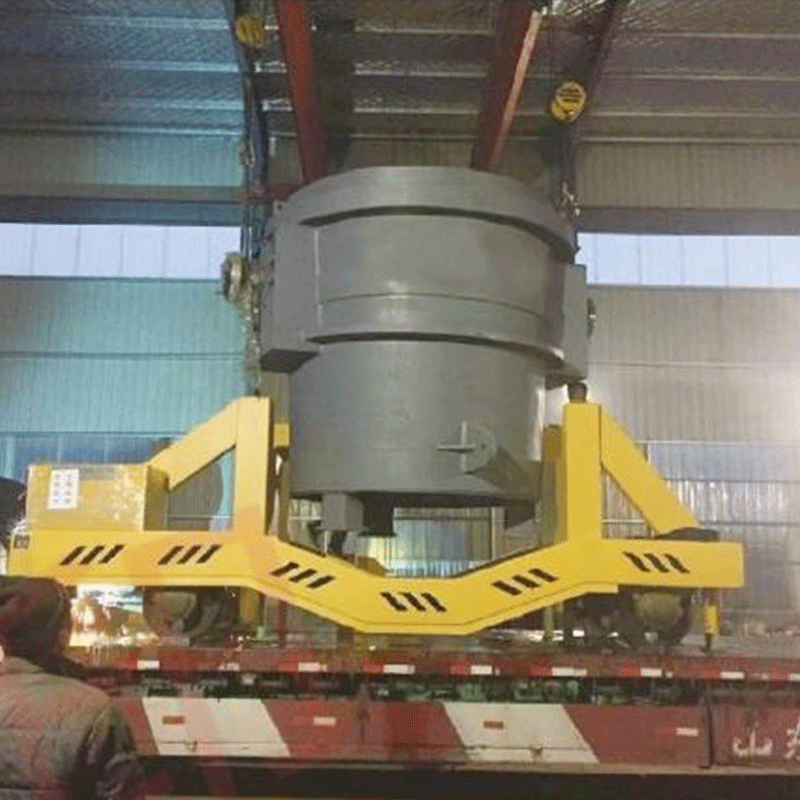

Сталеразливочный ковш

Сталеразливочный ковш -

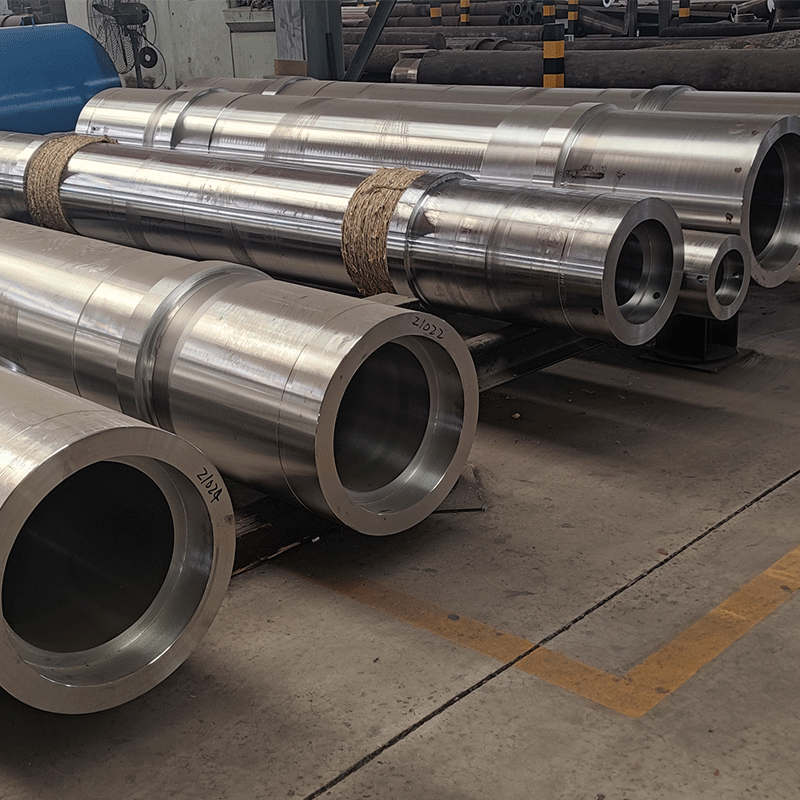

Цилиндр гидравлической стойки

Цилиндр гидравлической стойки -

Машина центробежного литья стальных баков

Машина центробежного литья стальных баков -

Подшипник

Подшипник -

Резервуар для восстановления металлического магния

Резервуар для восстановления металлического магния -

Формы для труб из серого чугуна

Формы для труб из серого чугуна -

Нестандартные пресс-формы на заказ

Нестандартные пресс-формы на заказ -

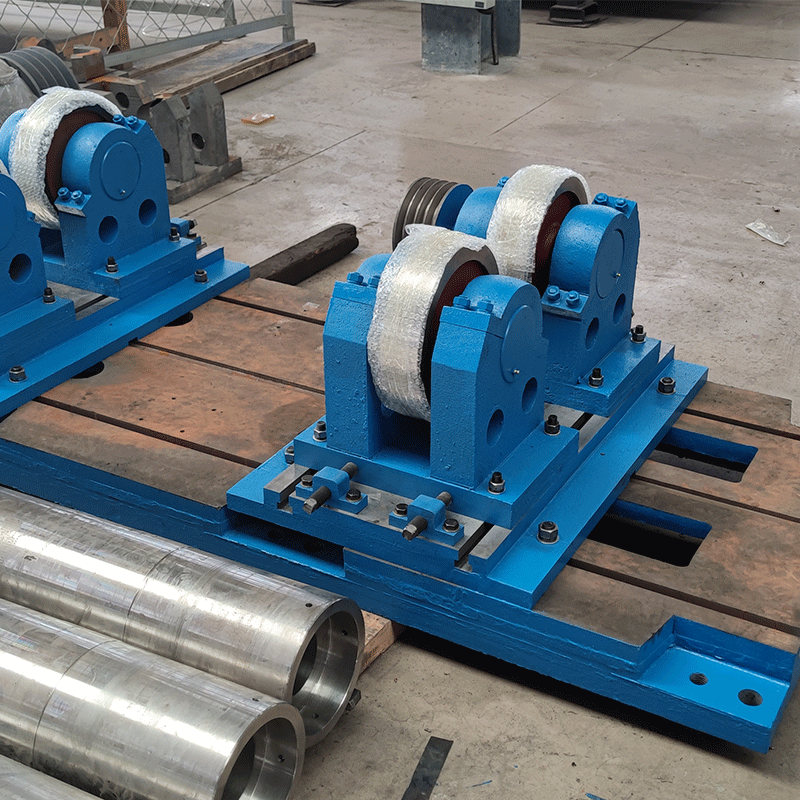

Комплект поддонов центрифуги

Комплект поддонов центрифуги -

1100 мм магниевая центробежная литейная машина

1100 мм магниевая центробежная литейная машина

Связанный поиск

Связанный поиск- Ведущее центробежное литье для производства

- Купить центробежное литье эксцентрик

- Дешевые интеллектуальные центробежного литья машина плесень

- какие подшипники

- Дешевые центробежного литья эксцентрик

- OEM печь трубы формы

- дешевые новые центробежного литья машина форма

- Купить центробежное литье метод

- Биметаллические центробежные литейные машины в Китае

- Ведущие машины для горизонтального центробежного литья